Аварийное закрытие скважинного клапана-отсекателя

Когда говорят про аварийное закрытие скважинного клапана-отсекателя, многие сразу представляют себе идеально отработанный протокол, как в инструкции. Но на практике всё часто упирается в детали, которые в мануалах прописаны мелким шрифтом, если вообще прописаны. Сам термин, конечно, звучит строго — это автоматическое или дистанционное срабатывание клапана для изоляции скважины при превышении заданных параметров или обнаружении угрозы. Однако ключевой момент, который многие упускают — это не просто срабатывание, а именно последующая диагностика и восстановление работоспособности. Особенно в условиях, скажем, Крайнего Севера или на старых месторождениях, где оборудование работает на пределе.

Где кроются типичные ошибки при проектировании системы аварийного отсечения

Одна из самых распространённых проблем — это несоответствие времени срабатывания клапана динамике развития аварийной ситуации. Были случаи, особенно на скважинах с высоким содержанием сероводорода, когда логика системы была настроена на стандартные параметры. Но при резком скачке давления и температуры вязкость буферной жидкости в гидравлической системе управления менялась, и клапан просто не успевал закрыться за расчётные секунды. В итоге отсекатель срабатывал, но уже после того, как в затрубное пространство поступала значительная масса пластового флюида.

Другая точка сбоя — источники питания и сигнальные линии. Казалось бы, элементарно: система должна быть запитана от независимого источника и иметь защищённые каналы связи. Но на практике эти линии нередко прокладываются в общих лотках с силовыми кабелями, что при пробое создаёт наводки и ложные срабатывания. А ложное срабатывание — это не просто простой, это риск повреждения ствола скважины при повторном пуске. Особенно чувствительны к этому пакерные системы.

И конечно, человеческий фактор. Часто при плановых регламентных работах или испытаниях систему АСД (автоматического срабатывания при аварии) временно отключают, а потом забывают вернуть в armed-режим. Проверял лично — на одной из площадок в ХМАО после ремонта электропривода клапан почти месяц простоял в ручном режиме. Хорошо, что обошлось без инцидентов. Это вопрос не столько дисциплины, сколько организации контроля и наличия понятных чек-листов, что, кстати, хорошо понимают в компаниях, которые специализируются на комплексных решениях, а не просто продают железо. Например, ООО Хайнань Хайвэй Международная Торговля в своих проектах всегда акцентирует внимание на комплексности поставки — от клапана до системы мониторинга и протоколов обслуживания, что видно по подходам, которые они описывают на своём портале hi-we.ru. Их философия — это не просто продажа оборудования, а именно предоставление технических решений, что для темы аварийного отсечения критически важно.

Разбор конкретного кейса: отказ при низких температурах

Хочу привести пример с месторождения в Якутии. Там стояли клапаны-отсекатели с гидравлическим управлением от одного известного европейского производителя. В паспорте заявлен рабочий диапазон до -45°C. Но зимой, при устойчивых -50°C и ниже, в сильфонном блоке управления начались проблемы. Материал сильфона терял эластичность, и при подаче сигнала на аварийное закрытие происходило не полное перекрытие, а лишь частичное. Система фиксировала закрытие, но по давлению в контрольной линии было видно, что герметичность не абсолютная.

Решение в полевых условиях нашли эмпирическим путём. Инженеры предложили не менять весь клапан (это требовало бы остановки скважины на недели), а доработать систему подогрева контрольной гидравлической линии и самого сильфонного отсека. Использовали греющий кабель с дополнительной теплоизоляцией. Но ключевым было не это, а изменение регламента проверки: теперь при температуре ниже -40°C тестовое срабатывание проводилось не раз в неделю, а раз в 48 часов. Это увеличивало нагрузку на механизм, но давало уверенность в его работоспособности.

Этот случай хорошо показывает, что даже с качественным оборудованием его нужно адаптировать под реальные, а не паспортные условия. И здесь как раз важна роль поставщика, который готов нести техническую ответственность и участвовать в поиске решений. На сайте hi-we.ru компании ООО Хайнань Хайвэй Международная Торговля в разделе решений для нефтегазовой отрасли прослеживается именно такой подход — акцент на адаптацию и постпродажную инженерную поддержку, что для нашей темы бесценно.

Взаимодействие клапана-отсекателя с другими системами контроля скважины

Сам по себе клапан — это последний рубеж. Но его эффективность на 90% определяется тем, как он интегрирован в общую систему контроля и управления скважиной (СКУ). Частая ошибка — рассматривать его как независимый предохранительный элемент. На деле, его логика срабатывания должна быть жёстко увязана с показаниями датчиков давления на устье и в затрубье, с данными о расходе, а в идеале — и с анализаторами газа.

Был у меня опыт нагнетательной скважины, где из-за коррозии лопнула колонна НКТ. Датчик давления в затрубье зафиксировал рост, и система дала команду на закрытие скважинного клапана-отсекателя. Клапан сработал, но... одновременно сработала и система защиты насосного агрегата по перегрузке. В итоге, давление ниже клапана резко упало, и возник риск обратного потока из пласта. Ситуацию стабилизировали вручную. Причина — в логике СКУ не было временной задержки между отсечением и остановкой насоса. Казалось бы, мелочь, но такие нюансы и определяют успех всей аварийной схемы.

Поэтому сейчас при подборе оборудования мы всегда смотрим не только на характеристики самого клапана (время срабатывания, давление срабатывания, ремонтопригодность), но и на его совместимость с протоколами связи (Modbus, Profibus и т.д.) и на возможность тонкой настройки логики. Поставщики, которые понимают эту комплексность, как та же ООО Хайнань Хайвэй Международная Торговля, предлагают не просто клапан, а именно решение, готовое к интеграции, что сразу снимает массу головных болей на этапе пусконаладки.

Техническое обслуживание: что проверять, чтобы быть уверенным

Самая большая иллюзия — что раз клапан аварийный и большую часть времени находится в дежурном режиме, то и обслуживать его можно редко. Это фатальная ошибка. Основные враги механизма — это парафинизация, гидратообразование, коррозия и просто механический износ от периодических тестовых срабатываний.

Из практики: обязательно нужно вести журнал каждого срабатывания — и аварийного, и тестового. Фиксировать не просто факт, а время закрытия/открытия, давление в управляющей линии, температуру. Со временем по этим данным можно выявить тренд. Например, увеличение времени срабатывания на 10-15% — это уже явный сигнал к тому, чтобы разобрать и проверить гидравлический блок или пружинный механизм.

Особое внимание — уплотнениям и сальниковым узлам. На скважинах с высоким содержанием CO2 или H2S материал уплотнений деградирует быстрее. Мы раз в полгода обязательно делаем выборочный вскрышной контроль на самых ?агрессивных? скважинах. И да, это дорого и требует остановки, но это несопоставимо с последствиями отказа при реальной аварии. Иногда проще и дешевле иметь на складе ремкомплект для быстрой замены, что, кстати, часто предусматривается в контрактах на техническое сопровождение от ответственных поставщиков.

Перспективы и субъективные выводы

Сейчас много говорят про ?умные? скважины и цифровизацию. Для аварийного закрытия это открывает новые возможности — предиктивная аналитика может предсказать вероятность отказа самого клапана по косвенным признакам (например, по микровибрациям или изменению тока в соленоиде). Но, на мой взгляд, фундамент — это всё же надёжная механика и продуманная гидравлика. Цифра — лишь инструмент.

Глядя на рынок, вижу, что ценятся те решения, которые сочетают в себе проверенную надёжность базовой конструкции с возможностью гибкой настройки и интеграции. Именно поэтому многие операторы сейчас обращаются к компаниям, которые могут предложить полный цикл — от подбора и поставки оборудования до обучения персонала и разработки регламентов. В этом контексте деятельность фирмы ООО Хайнань Хайвэй Международная Торговля, которая, как указано на их сайте hi-we.ru, стремится предоставлять высококачественное нефтегазовое оборудование и технические решения для рынков России и сопредельных регионов, выглядит вполне логичной и востребованной. Их фокус на решения, а не на товар, — это как раз то, что нужно для такой ответственной темы, как аварийное отсечение.

В конечном счёте, уверенность в том, что клапан-отсекатель сработает когда надо, даёт не его цена или бренд, а глубокая проработка его применения под конкретные условия и постоянный, осмысленный контроль за его состоянием. Всё остальное — второстепенно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Направляющий башмак

Направляющий башмак -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

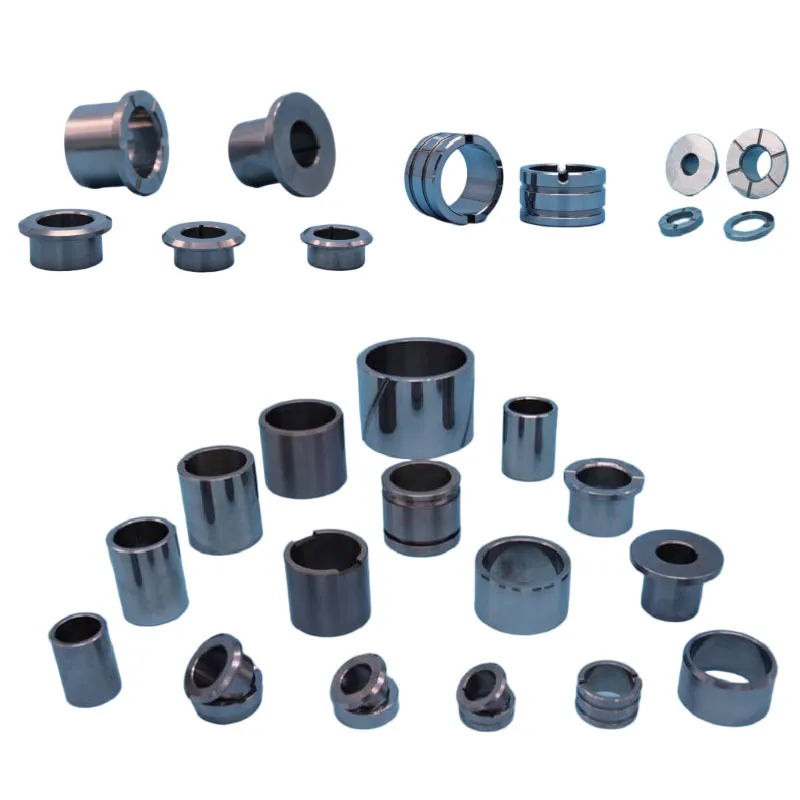

Вкладыши и втулки

Вкладыши и втулки -

Строительные материалы

Строительные материалы -

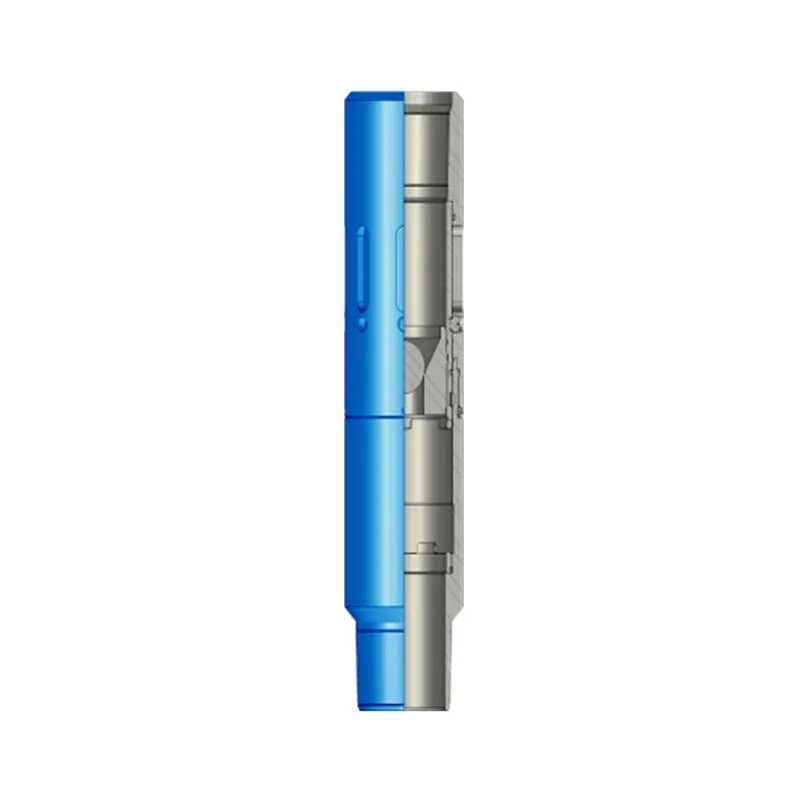

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Гидравлический осциллятор

Гидравлический осциллятор -

Телескопическое соединение

Телескопическое соединение -

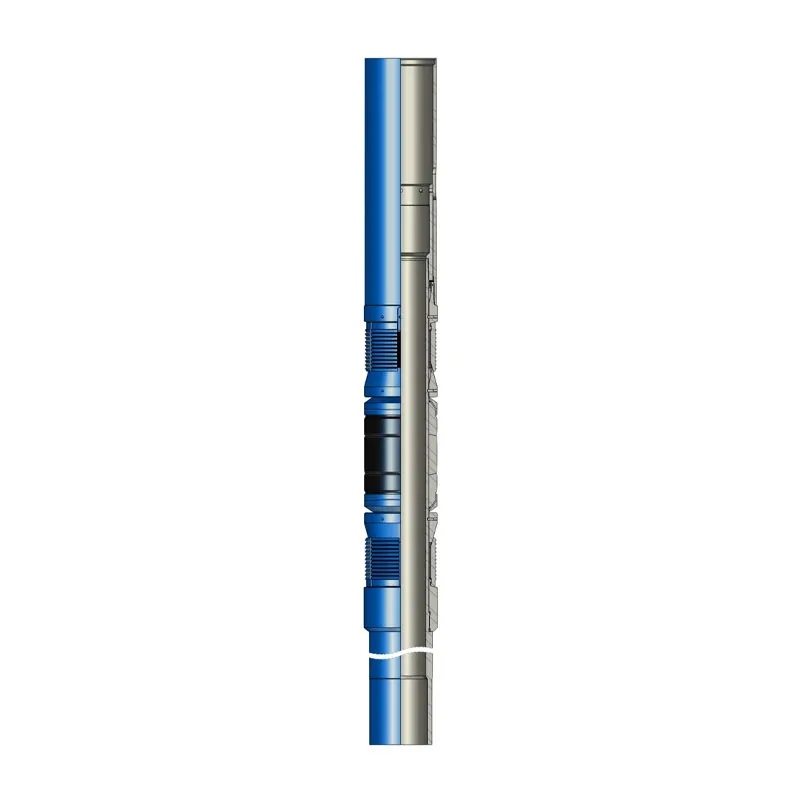

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

Многозонная система автономных фильтров

Многозонная система автономных фильтров