Автоматизация систем поддержания пластового давления

Когда говорят про автоматизацию поддержания пластового давления, многие сразу представляют себе панель с кучей датчиков и программу, которая всё сама решает. Но на практике всё часто упирается в старые насосные станции, воду с механическими примесями и скепсис вахтовиков, которые десятилетиями крутили вентили вручную. Главное заблуждение — что это просто ?поставить контроллер?. На самом деле, это постоянный баланс между технологическим идеалом и суровой реальностью месторождения.

Где начинается автоматизация: не с железа, а с понимания процесса

Первое, с чем сталкиваешься — это разрыв между проектной документацией и фактическим состоянием системы ППД. На бумаге у тебя идеальная схема: куст нагнетательных скважин, магистральный трубопровод, дозированные добавки реагентов. Приезжаешь на объект — а давление скачет из-за изношенных плунжерных пар на насосах, или состав закачиваемой воды меняется сезонно, и датчики pH просто ?заливает?. Автоматизировать хаос нельзя. Приходится начинать с аудита: какие параметры мы реально можем контролировать с нужной точностью и надёжностью? Часто оказывается, что начинать нужно с модернизации самой базовой механической части, иначе любая ?умная? система будет выдавать ошибки.

Вот тут и возникает потребность в надёжном оборудовании и комплексном подходе. Мы, например, в рамках поставок для одного из месторождений в Западной Сибири через партнёров вроде ООО Хайнань Хайвэй Международная Торговля (их портал hi-we.ru хорошо знаком многим инженерам) ориентировались не просто на закупку клапанов или датчиков, а на поиск решений, которые могут работать в условиях низких температур и высокой вибрации. Их фокус на качественное нефтегазовое оборудование для нашего региона как раз совпадает с этой необходимостью — сначала обеспечить стабильную ?физику? процесса, а потом уже навешивать на неё ?интеллект?.

Один из ключевых моментов — это выбор точек контроля. Ставить датчик на каждую задвижку — дорого и бессмысленно. Гораздо важнее иметь точные данные по давлению нагнетания на групповой замерной установке (ГЗУ) и по общему расходу на насосной станции. Иногда более выгодно вложиться в один высокоточный коррелометрический расходомер на магистрали, чем в десяток дешёвых датчиков на каждой скважине, которые будут постоянно выходить из строя.

Оборудование и ?подводные камни? интеграции

Самый болезненный этап — интеграция нового управляющего оборудования со старыми полевыми приборами. Была история, когда мы подключили современный ПЛК к старым электромагнитным клапанам. В теории — всё работает. На практике — из-за скачков напряжения в полевой сети логические модули ПЛК выдавали ложные сигналы, и клапана срабатывали хаотично. Месяц ушёл на то, чтобы найти причину и поставить стабилизаторы и фильтры помех. Это та самая ?практика?, о которой не пишут в брошюрах.

Что касается конкретного оборудования для систем поддержания пластового давления, то здесь важен не столько бренд, сколько репутация поставщика и наличие сервиса. Понятно, что все хотят использовать продукцию ?ЭМС? или ?Метран?, но бюджет часто ограничен. Поэтому и обращаешь внимание на компании, которые предлагают сбалансированное соотношение цены и качества, и, что критически важно, имеют склады запчастей в регионе. Тот же сайт hi-we.ru компании ООО Хайнань Хайвэй Международная Торговя позиционирует её как поставщика технических решений для рынка России — и это важный маркер. Для нас, как для эксплуатационщиков, ?решение? — это не просто ящик с аппаратурой, а гарантия того, что в случае поломки тебе не придётся месяц ждать прокладку из-за границы.

Отдельная головная боль — датчики для контроля качества воды. Оптические сенсоры быстро покрываются отложениями, кондуктометрические требуют постоянной калибровки. Иногда проще и надёжнее организовать ежесменный отбор проб и лабораторный анализ, а в систему автоматизации заложить эти данные вручную. Не всё нужно стремиться оцифровать в реальном времени. Это тоже часть профессионального суждения — понимать, где автоматизация даёт реальный экономический эффект, а где лишь создаёт видимость контроля.

Программная часть: SCADA-системы и логика управления

Внедрение SCADA-системы — это всегда компромисс. Заказчик хочет красивый мнемосхемы с анимацией, а оператору нужен простой и быстрый интерфейс для экстренного отключения насоса. Видел проекты, где на разработку визуализации потратили больше времени, чем на отладку алгоритмов PID-регулирования давления. Это неправильный подход. Первична — надёжная и простая логика работы: если давление в магистрали падает ниже уставки, должна запускаться резервная насосная агрегат, и это должно работать даже если сервер с визуализацией ?лег?.

Логика управления автоматизацией систем часто требует нестандартных решений. Классический пример — регулирование давления при закачке воды в пласт с низкой приёмистостью. Простой ПИД-регулятор может раскачать систему, вызывая гидроудары. Приходится писать каскадные схемы или вводить адаптивные алгоритмы, которые учитывают не только текущее давление, но и тенденцию его изменения за последние минуты. Этому не научат в институте, это понимание приходит после нескольких случаев срабатывания предохранительных клапанов.

Ещё один нюанс — архивирование данных. Казалось бы, тривиальная задача. Но когда нужно проанализировать причины падения давления месяц назад, оказывается, что исторические данные хранятся с недостаточной частотой дискретизации или были случайно стёрты. Поэтому в техническом задании всегда жёстко прописываем требования к серверу исторических данных: частота опроса, глубина хранения, защита от несанкционированного доступа. Без этого вся автоматизация теряет половину своей ценности — диагностической.

Люди и изменения в процессах

Самую совершенную систему можно угробить неподготовленным персоналом. Внедрение автоматизации — это всегда изменение технологических регламентов и, что сложнее, смена менталитета. Старший оператор, который 20 лет ?чувствовал? режим работы по звуку насоса, будет до последнего не доверять показаниям на экране. Ключевой момент — вовлечение этого самого персонала ещё на этапе пусконаладки. Пусть он сам поставит уставки и посмотрит на результат. Когда он увидит, что система стабильно держит давление в ночную смену без его вмешательства, сопротивление начнёт снижаться.

Обучение — это не разовый инструктаж. Нужны постоянные тренировки на симуляторах нештатных ситуаций: отказ датчика, разрыв трубопровода, сбой питания. Только так у оператора вырабатывается не паническая реакция, а понимание последовательности действий. Мы часто сотрудничаем с поставщиками, которые могут обеспечить не только ?железо?, но и такие тренинги. Если вернуться к примеру компании ООО Хайнань Хайвэй Международная Торговля, то их декларируемая цель — предоставление технических решений — подразумевает и такой комплексный подход, что ценно.

Нельзя забывать и про службу КИПиА. Для них автоматизация — это увеличение парка обслуживаемого оборудования. Если не заложить с самого начала достаточное количество штатных единиц и комплектов ЗИП, то через полгода после запуска система начнёт деградировать из-за несвоевременного ремонта. Успех проекта определяется не в момент пуска, а через год-два стабильной работы.

Экономика и итоговая эффективность

В конце концов, любая автоматизация поддержания пластового давления делается ради экономического эффекта. Но считать его нужно правильно. Это не только экономия на фонде оплаты труда (которая часто минимальна). Это, в первую очередь, предотвращение аварийных ситуаций и простоев, экономия реагентов за счёт точного дозирования, увеличение коэффициента эксплуатации скважин за счёт стабильного давления, и, как следствие, рост нефтеотдачи пласта.

Один из наших проектов на старом месторождении показал, что основная экономия получилась не там, где ждали. Мы рассчитывали на снижение энергопотребления насосными агрегатами. А по факту главный выигрыш был в сокращении количества внеплановых ремонтов запорной арматуры, которая раньше выходила из строя из-за постоянных ручных регулировок и гидроударов. Система стала работать в щадящем, оптимальном режиме.

Так что, подводя неформальный итог, скажу: автоматизация СППД — это не покупка ?коробки с искусственным интеллектом?. Это последовательная работа по аудиту, модернизации ?железа?, грамотной интеграции, написанию живой логики управления и, что самое важное, изменению рабочих процессов и подготовке людей. И ключевую роль здесь играют партнёры-поставщики, которые понимают эту цепочку и готовы предлагать именно решения, а не просто товар. Как те, что заявлены на hi-we.ru — с фокусом на качество и применимость в наших конкретных, подчас суровых, условиях. Только так можно получить не красивую картинку в отчёте, а реально работающую систему, которая годами тихо и надёжно делает свою работу на кусте нагнетательных скважин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Секционная фреза

Секционная фреза -

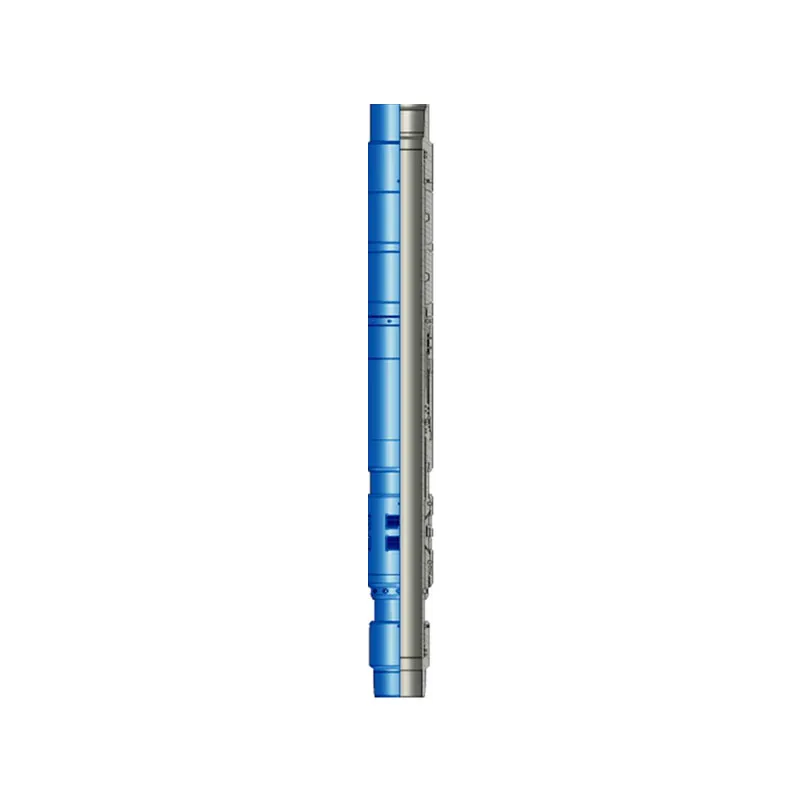

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Плавающий башмак

Плавающий башмак -

Проходимый пакер

Проходимый пакер -

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

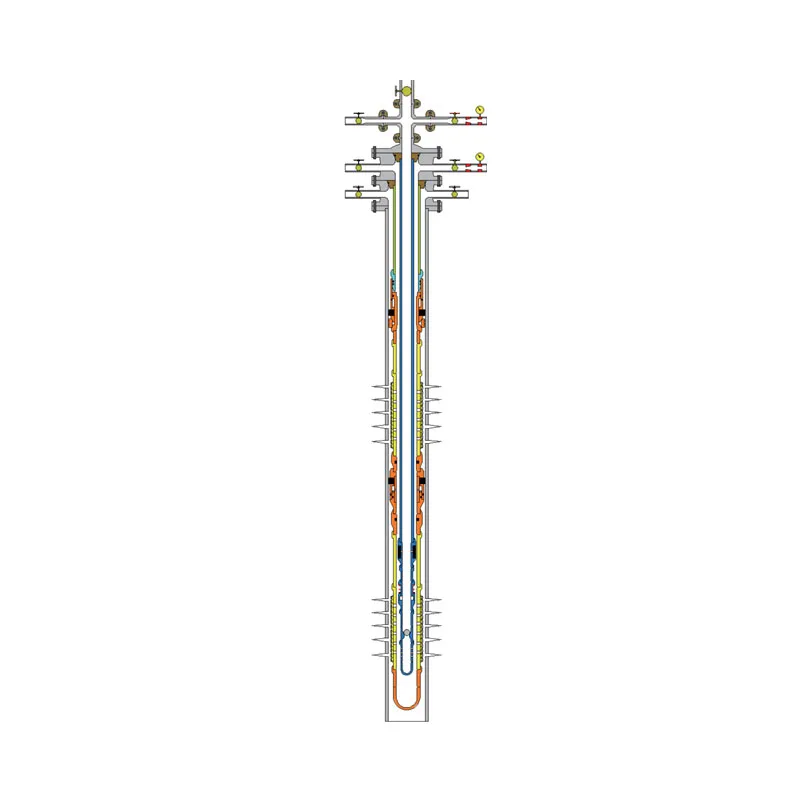

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

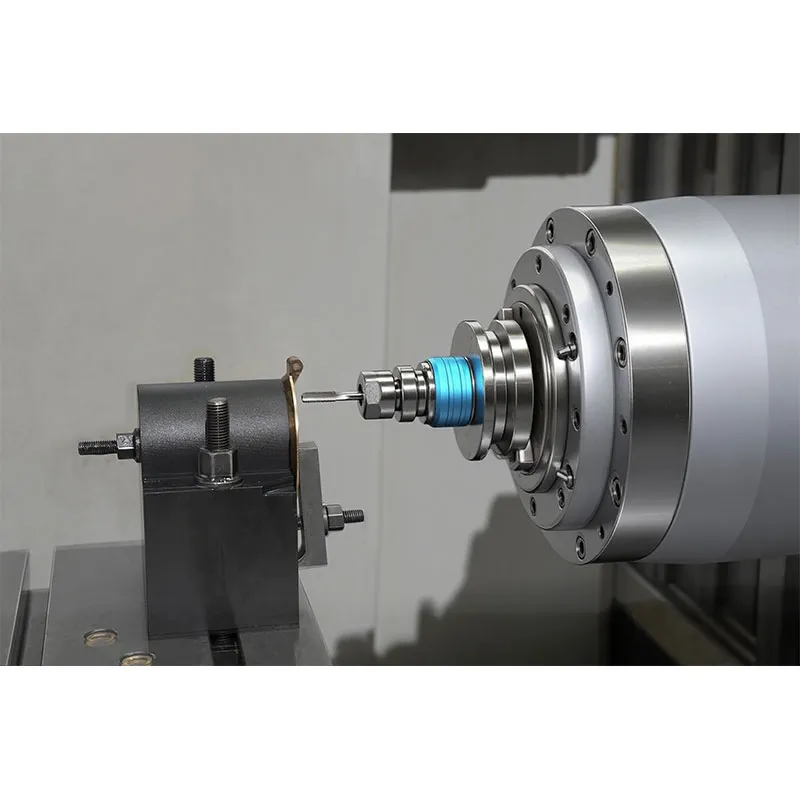

Станки с ЧПУ

Станки с ЧПУ -

Направляющий башмак

Направляющий башмак -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны