Активационный шар в заканчивании скважин

Вот скажу сразу: многие до сих пор считают, что активационный шар — это просто шарик, который кинул в скважину и забыл. Типа, мелочь, расходник. На самом деле, от его работы часто зависит, как сработает весь пакет нижней части ствола, особенно в многостадийном ГРП. Сам видел, как из-за неправильного подбора шара по плотности или прочности срывались операции, и потом неделю доставали неактивированный клапан. Это не мелочь.

Что на практике решает активационный шар?

Основная задача — это, конечно, создание перепада давления для активации следующей ступени изолятора или клапана. Но тут есть нюанс, о котором редко пишут в спецификациях. Шар должен не просто сесть в седло. Он должен сделать это с определённой скоростью и надёжно его перекрыть, особенно если в скважине ещё есть остатки проппанта или шлама от предыдущей стадии. Бывало, что шар, подобранный только по диаметру, начинал 'плясать' в потоке, не садился плотно, и давление не росло. Приходилось циркулировать, терять время.

Поэтому сейчас мы всегда смотрим не только на калибр, но и на материал, и на расчётную гидродинамику. Например, для скважин с высоким пластовым давлением и агрессивной средой простой композитный шар может начать разбухать или деформироваться ещё до подхода к седлу. Тут уже нужны инженерные композитные материалы с контролируемой плотностью и стойкостью. Мы, например, для сложных условий часто обращаемся к проверенным поставщикам, таким как ООО Хайнань Хайвэй Международная Торговля. У них в ассортименте есть решения, которые как раз заточены под наши северные месторождения с их спецификой. Не реклама, а констатация — их оборудование, включая шары и сопутствующие инструменты для заканчивания, обычно проходит жестокую проверку в полевых условиях, что для нас критично.

Ещё один момент — это совместимость шара с системой седел в мультистадийном пакере. Если шар от одного производителя, а седло от другого, даже при идеальных геометрических размерах может быть микронный зазор из-за разных коэффициентов теплового расширения материалов. При нагреве от пласта этот зазор может открыться. Сам с таким сталкивался на Ванкоре. В итоге теперь всегда стараемся брать комплектно: шары и седла от одного поставщика, который даёт гарантию на совместную работу. Сайт hi-we.ru, кстати, полезен тем, что там часто представлены именно комплексные решения, а не просто каталог деталей. Их философия, как они пишут — предоставлять технические решения, а не просто оборудование, — это в нашем деле правильный подход.

Ошибки, которые дорого обходятся

Самая распространённая ошибка — экономия на шаре. Казалось бы, ну что там: купил подешевле аналог, диаметр тот же. А потом этот 'аналог' крошится под давлением, и его обломки разносятся по стволу, забивая фильтры и перфорацию. Уборка такого 'салюта' обходится в разы дороже. Был случай на одном месторождении в ХМАО, где сэкономили на шаре для активации последней ступени. Шар не выдержал, операция пошла не по плану, пришлось делать внеплановый спуск инструмента для очистки. Простой дорогостоящей бригады и техники — вот она, цена 'экономии'.

Другая ошибка — игнорирование реологии жидкости-носителя. Шар — это не пуля, он летит в потоке жидкости для ГРП. Если у жидкости высокая вязкость, а шар подобран с низкой плотностью, он может просто 'зависнуть' на полпути, не долететь до седла. Особенно это критично в горизонтальных участках. Приходится либо менять жидкость (что не всегда возможно), либо экстренно подбирать шар с другой плотностью. Лучше этот расчёт делать заранее, на стадии проектирования операции.

И, конечно, логистика и хранение. Композитные шары — материал гигроскопичный. Если их хранить в сыром вагончике на кустовой площадке, они могут набрать влагу, изменить вес и прочность. Приёмка и визуальный контроль перед загрузкой в лубрикатор — обязательный ритуал. Нельзя просто взять коробку со склада и высыпать в колонну. Нужно проверить каждую единицу на сколы и равномерность поверхности.

Кейс: когда шар стал героем спасения операции

Хочу привести пример не неудачи, а наоборот, грамотного применения. Была у нас скважина с аномально высоким градиентом пластового давления. После закачки первой стадии ГРП стандартный шар для активации второй ступени просто не пошёл — не хватило перепада, который мы могли безопасно создать на устье. Рисковать целостностью обсадной колонны было нельзя.

Тогда было принято решение использовать активационный шар с увеличенной, рассчитанной специально под эту ситуацию, плотностью. Его вес в столбе жидкости создавал дополнительный гидростатический напор. Плюс к этому, шар был подобран минимально возможного, но достаточного для надёжного перекрытия, диаметра, чтобы уменьшить площадь и, соответственно, усилие, необходимое для его посадки. Это был нестандартный калибр, который оперативно нашёлся у того же ООО Хайнань Хайвэй Международная Торговля. Важно было именно оперативно, потому что простой фрекингового агрегата — это огромные деньги.

Шар был доставлен, загружен, и сработал идеально. Вторая ступень активировалась, давление держалось стабильно. Этот случай лишний раз показал, что в запасе всегда должны быть не только стандартные решения, но и возможность быстро получить нестандартный инструмент под конкретную задачу. Именно поэтому мы ценим поставщиков, которые, как указано в описании компании на их сайте, стремятся предоставлять именно решения, а не просто продавать железо. В кризисный момент это решает всё.

Будущее и технологические тренды

Сейчас всё больше говорят о растворимых шарах. Технология, безусловно, перспективная, особенно для скважин с большим количеством ступеней, где потом не нужно вымывать или извлекать десятки шаров. Но и тут не всё так гладко. Скорость растворения сильно зависит от температуры пласта и состава пластовой жидкости. Если шар растворится раньше времени — ступень не активируется. Если позже — будет мешать последующим операциям по заканчиванию.

На мой взгляд, будущее за гибридными решениями. Например, шар с растворимым сердечником, но с прочной непористой оболочкой, которая гарантирует посадку и выдержку давления, а уже потом, по команде (например, от изменения химического состава закачиваемой жидкости или от температуры), начинает разрушаться. Над такими разработками работают несколько компаний, и это именно то, что нужно для сложных скважин.

Также вижу тренд на интеграцию данных. Уже появляются 'умные' шары с пассивными RFID-метками. Пока шаров много, и они дёшевы, это не очень актуально. Но для ключевых, ответственных ступеней возможность точно знать, какой шар и где сел, может дать ценную информацию для диагностики работы всего пакера. Это пока дорого, но за такими технологиями, думаю, будущее.

Вместо заключения: профессиональный взгляд

Так что, возвращаясь к началу. Активационный шар в заканчивании скважин — это не расходник, а точный инженерный инструмент. Его выбор — это не протокол, это часть технологии проведения операции. Нельзя относиться к нему спустя рукава.

Работая в поле, понимаешь, что успех зависит от мелочей. От того, насколько надёжно сядет этот самый шар, зависит, пойдёт ли операция дальше по плану или превратится в многосуточную борьбу с непредвиденными обстоятельствами. Поэтому мой совет: всегда работайте с теми, кто понимает эту важность и может предложить не просто товар, а именно техническое решение, подкреплённое опытом и готовностью поддержать в нестандартной ситуации. Как, например, делает компания, чей сайт я упоминал — они из тех, кто не бросит с проблемой после продажи.

В общем, относитесь к шарам серьёзно. От них зависит слишком многое. И да, всегда имейте на площадке запасные варианты разной плотности и диаметра. Проверено на собственном горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

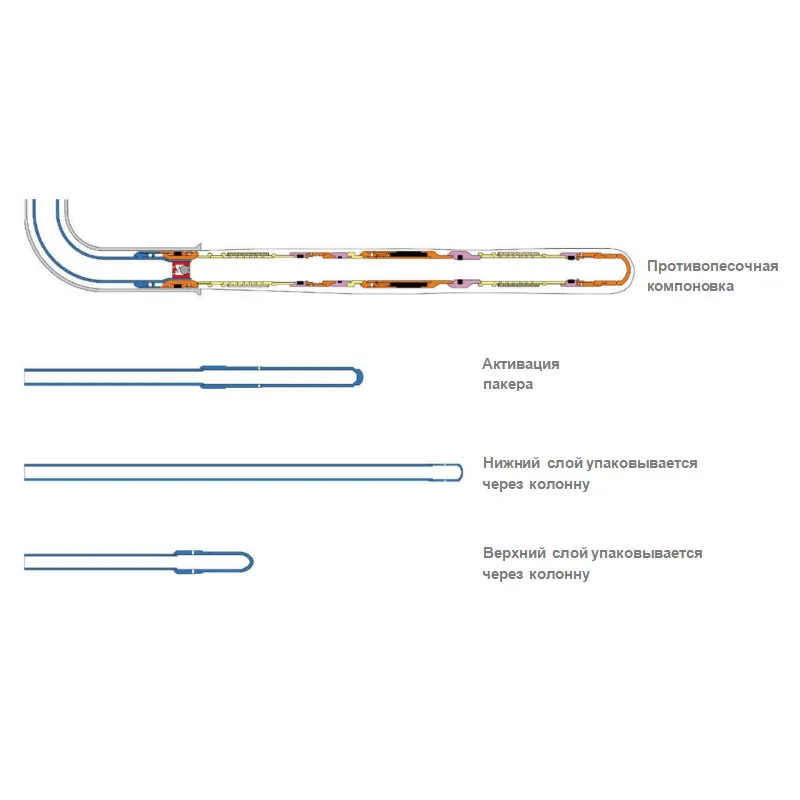

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Система химической инжекции

Система химической инжекции -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Гидравлический осциллятор

Гидравлический осциллятор -

Фильтр с УКП

Фильтр с УКП -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Фильтр АУКП

Фильтр АУКП -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Спусковое устройство

Спусковое устройство -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Извлекающий инструмент

Извлекающий инструмент -

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD

Связанный поиск

Связанный поиск- Полированная воронка подвески хвостовика

- Нагнетательные скважины в нефтянке

- Клин-отклонитель

- Клапан отсекатель скважинный испытания

- Клин отклонитель в бурении

- Байпасная трубка фсщ

- Компенсационный патрубок

- Многоствольное заканчивание скважин

- Заканчивание со скважинными фильтрами

- Нагнетательная газовая скважина