Боковые горизонтальные стволы скважин

Когда слышишь про боковые горизонтальные стволы скважин, многие сразу представляют себе панацею для падающей добычи. Но на деле — это сложный инструмент, а не волшебная палочка. Частая ошибка — считать, что достаточно пробурить боковик в пласт, и дебит сам собой подскочит. Забывают про геомеханику, про подбор оборудования, про то, как ствол поведёт себя через полгода эксплуатации. Сам через это проходил.

Где кроются подводные камни

Первый проект, где я плотно работал с боковыми стволами, был на одном из месторождений в Западной Сибири. Заказчик хотел оживить старую скважину, пласт казался изученным. Пробурили. А потом началось: проблемы с цементированием переходной зоны, нестабильный приток, через несколько месяцев — резкое падение давления. Оказалось, не учли анизотропию проницаемости — ствол попал в зону с естественными барьерами. Тогда и пришло понимание, что без детального анализа керна и ГИС прошлых лет лезть с боковым ответвлением — это лотерея.

Ещё момент — выбор системы входа в пласт. Использовали и механические, и гидравлические отклонители. На том же проекте был случай, когда механический отклонитель ?залип? из-за нерасчётного количества шлама в стволе. Пришлось поднимать, терять время. Сейчас чаще склоняюсь к гидравлическим системам для определённых условий, но это не догма. Всё зависит от состояния основного ствола и целевого интервала.

И конечно, никто не отменял вопросы совместимости оборудования. Бывало, что долото, отлично работавшее на основном стволе, в боковом ответвлении быстро выходило из строя из-за изменённых нагрузок. Приходится подбирать комплектацию практически под каждый объект заново, универсальных решений тут мало.

Оборудование и практические нюансы

Сейчас на рынке много предложений, но качество и применимость сильно разнятся. Например, для крепления боковых горизонтальных стволов часто используют хвостовики с щелевыми фильтрами. Но если пласт неустойчивый, песчаный, то эти щели быстро заиливаются. На одном из объектов в Коми ставили такой фильтр — через три месяца дебит упал вдвое. Пришлось организовывать промывку с реагентами, что удорожало историю в разы.

Поставщиков оборудования много, но не все понимают специфику именно бокового бурения. Вот, к примеру, компания ООО Хайнань Хайвэй Международная Торговя (сайт — https://www.hi-we.ru) позиционирует себя как поставщик нефтегазового оборудования для нашего региона. В их ассортименте есть узлы для многоствольного бурения. Что важно — они не просто продают железо, а предлагают техрешения, адаптированные под условия конкретного месторождения. Это критично. Потому что взять стандартный пакер для изоляции ответвления из каталога — это одно, а получить конструкцию, рассчитанную на конкретные давления и температуры в твоём горизонтальном участке — совсем другое. Мы стремимся предоставлять высококачественное нефтегазовое оборудование и технические решения — это как раз та фраза из их описания, которая должна проверяться на практике, а не быть просто красивыми словами на сайте.

Из практических мелочей: никогда не экономь на каротаже во время бурения бокового ствола. Кажется, что раз пласт известен, можно бурить ?вслепую?. Это фатально. Реальная траектория часто отклоняется от проектной, и без оперативного контроля ГИС можно пройти мимо цели. Сам видел, как из-за желания сэкономить два дня на каротаже пробурили мимо зоны с максимальной нефтенасыщенностью, попав в обводнённый участок. Результат — скважина сразу давала 80% воды.

Кейсы и уроки

Был у нас интересный опыт на карбонатном коллекторе. Пласт трещиноватый, но неоднородно. Решили пробурить не один боковой горизонтальный ствол, а два более коротких из одной точки входа, направив их в разные азимуты, чтобы перекрыть больше трещин. Технически это было сложнее, выше риски столкновения стволов. Но результат оправдал — общий дебит получился стабильным и почти в 1.8 раза выше, чем давал бы один длинный ствол в том же пласте. Правда, стоимость работ была соответствующей.

А вот пример неудачи. На старом месторождении, где остаточные запасы считались малоперспективными, решили рискнуть с боковым стволом. Геологическая модель была построена по устаревшим данным. Пробурили, получили кратковременный прирост, а через полгода — обводнение и резкий спад. Вывод: если нет актуальной сейсмики 3D и данных по динамике пластового давления, даже самая совершенная технология бокового бурения не спасёт. Это как стрелять из пушки по воробьям в тумане.

Сейчас много говорят про интеллектуальные скважины, где в боковые стволы интегрируют датчики и клапаны для управления притоками. Технология, безусловно, перспективная, но для большинства наших ?рядовых? объектов она пока избыточна по стоимости. Чаще требуется надёжное, ремонтопригодное решение, которое проработает 5-7 лет без дорогостоящих вмешательств. И здесь опять важен баланс между инновациями и практической целесообразностью.

Взгляд в будущее и итоговые соображения

Куда движется тема? Видится тенденция к более точечному применению. Не просто ?бурим боковой ствол, потому что скважина старая?, а комплексный анализ: остаточные запасы, текущая структура остаточной нефтенасыщенности, экономика проекта. Иногда дешевле и эффективнее пробурить новую скважину, чем возиться со сложным и рискованным sidetrack в старом стволе, который уже может быть частично разрушен.

Оборудование, безусловно, становится умнее и надёжнее. Появляются новые материалы для фильтров, более точные системы навигации. Но ключевое, на мой взгляд, — это не железо само по себе, а компетенции команды, которая принимает решения. Нужны не просто буровики, а специалисты, понимающие геологию, разработку и экономику в связке.

В конце концов, боковые горизонтальные стволы скважин — это мощный, но требовательный инструмент. Он не для всех случаев. Его успех зависит от десятков факторов, от качества исходных данных до филигранной работы бригады в забое. И главный урок, который я вынес — нельзя слепо верить в технологию. Нужно сомневаться, перепроверять, считать и всегда иметь план ?Б? на случай, если пласт поведёт себя не так, как накрасили в модели. Именно это и отличает реальную практику от красивых презентаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

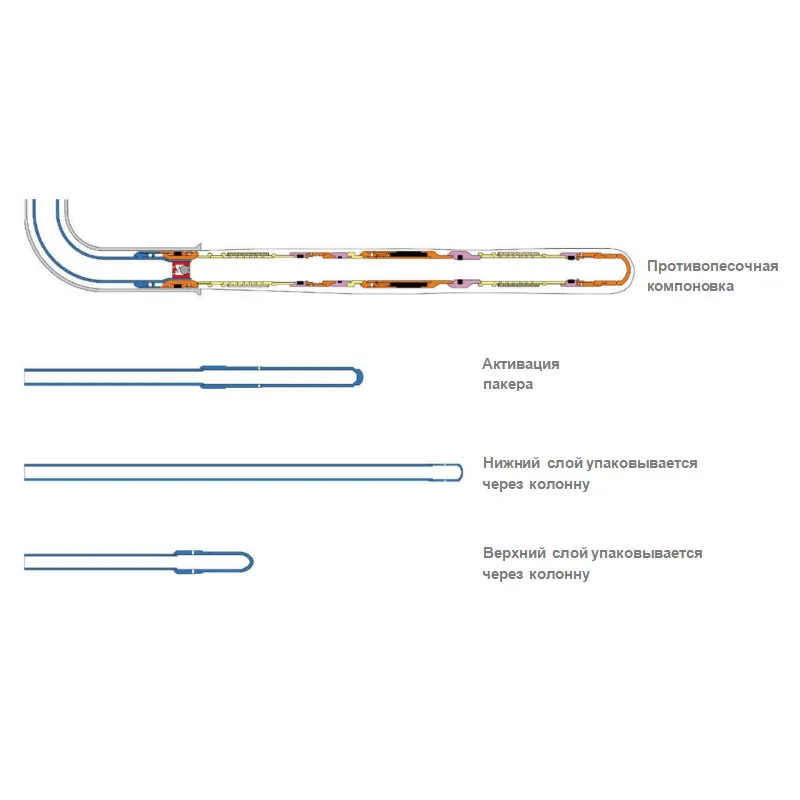

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Проходимый пакер

Проходимый пакер -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Извлекающий инструмент

Извлекающий инструмент -

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Химия нефтяных месторождений

Химия нефтяных месторождений -

Многозонная система автономных фильтров

Многозонная система автономных фильтров