Бурение боковых горизонтальных стволов

Если честно, когда слышишь про бурение боковых горизонтальных стволов, у многих в голове сразу возникает картинка 'волшебной палочки' для падающей добычи. Мол, воткнул боковик — и фонтан пошел. На практике же всё куда прозаичнее и капризнее. Это не панацея, а сложный инструмент, эффективность которого на 90% определяется не самим фактом бурения, а тем, насколько точно ты понимаешь пласт, его геомеханику и — что часто упускают — тем, каким инструментом и технологией ты это делаешь. Порой проще пробурить новую скважину, чем возиться с рисками бокового ствола в старом стволе, где неизвестно, в каком состоянии обсадная колонна.

От идеи к проекту: где кроются главные риски

Всё начинается с геологии, конечно. Но не с той красивой картинки в Petrel, а с кавернометрии старого ствола и анализа керна, если он есть. Самый горький опыт — когда по данным каротажа всё выглядит перспективно, а при входе в пласт оказывается, что проницаемость в нужном интервале убита прошлыми ремонтами или неизвестными осыпями. Был случай на одном из месторождений Западной Сибири: запроектировали боковой ствол в зону, которая по данным соседней скважины давала хороший приток. Прошли, поставили хвостовик, начали освоение — а получаем воду с песком. Оказалось, попали в заброшенный, не задокументированный техногенный канал. Месяц работы и бюджет — в трубу, в прямом смысле.

Поэтому сейчас мы всегда настаиваем на максимально детальной диагностике ствола перед принятием решения. И здесь не обойтись без надежного оборудования для внутрискважинных работ. Вот, к примеру, когда нужны качественные пакеры или якоря для изоляции интервалов, наша компания часто обращается к поставщикам, которые гарантируют соответствие спецификациям для сложных условий. Как, например, ООО Хайнань Хайвэй Международная Торговя (https://www.hi-we.ru), которая поставляет на российский рынок нефтегазовое оборудование. Их позиционирование — это как раз предоставление технических решений, а не просто 'железа'. В условиях, когда многие производители ушли, а аналоги нужно тщательно проверять, наличие надежного канала для поставок критически важных элементов, вроде систем цементирования или элементов забойных компоновок, становится частью страховки от технологических сбоев.

Кстати, о компоновках. Выбор между роторным управляемым системам (РУС) и забойными двигателями (ЗД) — это не вопрос цены, а вопрос траектории и пласта. Для сложных траекторий с малым радиусом искривления РУС, конечно, дает больше контроля. Но если пласт неустойчивый, то каждый лишний час проходки на роторе — это риск обрушения. Тут уже считаешь не метры, а вероятность успешного вскрытия.

Технологические 'узкие места': от долота до цементирования

Сам процесс бурения бокового ствола — это цепь потенциальных проблем. Начинается с окна. Раньше часто использовали гидромониторные отклонители, но сейчас всё чаще — механические фрезеры. Главное — качество обсадной колонны. Если она старая, с износом, фреза может 'гулять', и окно получается рваным. Это потом аукнется при спуске следующей колонны или хвостовика.

Долота... Тут отдельная песня. Для горизонтального участка нельзя просто взять 'то, что есть на складе'. Нужно подбирать под абразивность породы. На карбонатных коллекторах одно, на терригенных — другое. Бывало, экономили на долоте, ставили неоптимальное — и проходка за рейс падала в полтора раза. Время — деньги, особенно на арендованной буровой.

А цементирование хвостовика в горизонтальной секции — это вообще высший пилотаж. Если не обеспечить качественное замещение бурового раствора и не добиться равномерной оболочки цемента по всей длине, можно получить перетоки за колонной или, что хуже, преждевременный обводнение. Используем центраторы, турбулизаторы, но и это не гарантия. Всегда смотрю на диаграммы ЦДК после цементирования — и часто вижу неоднородности. Иногда приходится идти на рискованный шаг — повторный цементаж через перфорацию, но это уже аварийная практика.

Особый разговор про растворы

Рабочий раствор в горизонтальном стволе — это не только транспорт шлама. Это ещё и стабилизация стенок ствола, и минимизация повреждения коллектора. Переход на инвертную эмульсию часто необходим в глинистых пластах, но это удорожание и сложности с утилизацией. А на некоторых месторождениях экологические нормы просто запрещают использование нефтебазы. Приходится выкручиваться с полимерными системами, но они капризны к температурам и солям. Помню, на Ванкоре при высокой температуре в пласте полимерная система начала преждевременно деградировать, вязкость упала, начались осыпи. Чуть не потеряли ствол.

Оценка эффективности: когда экономика молчит

После того как скважина построена и сдана, начинается самый важный этап — анализ того, что мы получили. Дебит — это не единственный показатель. Нужно смотреть на динамику пластового давления, на газовый фактор, на состав попутной воды. Часто бывает, что начальный дебит высокий, но через полгода он падает в разы. И причина может быть не в истощении, а в том, что ствол попал в зону с естественными трещинами, которые быстро обводнились, или что произошло засорение призабойной зоны (ПЗЗ) продуктами коррозии или остатками бурового раствора.

Поэтому сейчас мы всегда закладываем в программу мониторинг не только стандартных параметров, но и, по возможности, распределенный температурный и акустический контроль (DTS/DAS). Это дорого, но позволяет понять, какая именно часть горизонтального ствола работает, а какая 'молчит'. Бывало, что 70% дебита давало всего 30% длины ствола. И это прямой сигнал к тому, что либо геологическая модель была неверна, либо произошло локальное повреждение ПЗЗ.

Именно на этапе анализа эффективности становится ясно, была ли операция по бурению боковых горизонтальных стволов оправдана. Иногда прирост добычи едва покрывает затраты на бурение и последующие ГРП. А иногда — получается 'золотая' скважина, которая вытягивает на себе целый участок. Предсказать это на 100% невозможно, но можно снизить риски за счет качественных данных и правильного выбора технологии на каждом этапе.

Взгляд в будущее: что меняется в подходе

Сейчас тренд — это не просто пробурить горизонтальный ствол, а пробурить его 'умно'. Речь идет о системах с возможностью управления траекторией в реальном времени на основе данных каротажа, вскрывающего пласт (LWD). Это позволяет, образно говоря, 'рулить' внутри пласта, огибая непроницаемые барьеры или зоны с высокой водой. Технология не нова, но ее доступность растет.

Другой важный аспект — многоствольные скважины. Когда от одного основного ствола бурится несколько боковых ответвлений в разные зоны пласта. Это сложнейшая задача с точки зрения как бурения, так и последующей эксплуатации (нужно изолировать стволы друг от друга), но она может радикально увеличить охват пласта. Пока что это удел крупных проектов с большим бюджетом, но оборудование и опыт постепенно накапливаются.

И, конечно, нельзя не сказать про кадры. Технологии технологиями, но опытный буровой мастер или геолог-технолог, который 'чувствует' скважину по косвенным признакам — по поведению давления, по виду шлама — бесценен. Часто именно он замечает то, что не показывают датчики, и предотвращает осложнение. В погоне за новыми технологиями этот человеческий фактор, основанный на практике, нельзя терять. В конце концов, любая скважина — это диалог с недрами, а они не всегда следуют учебникам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

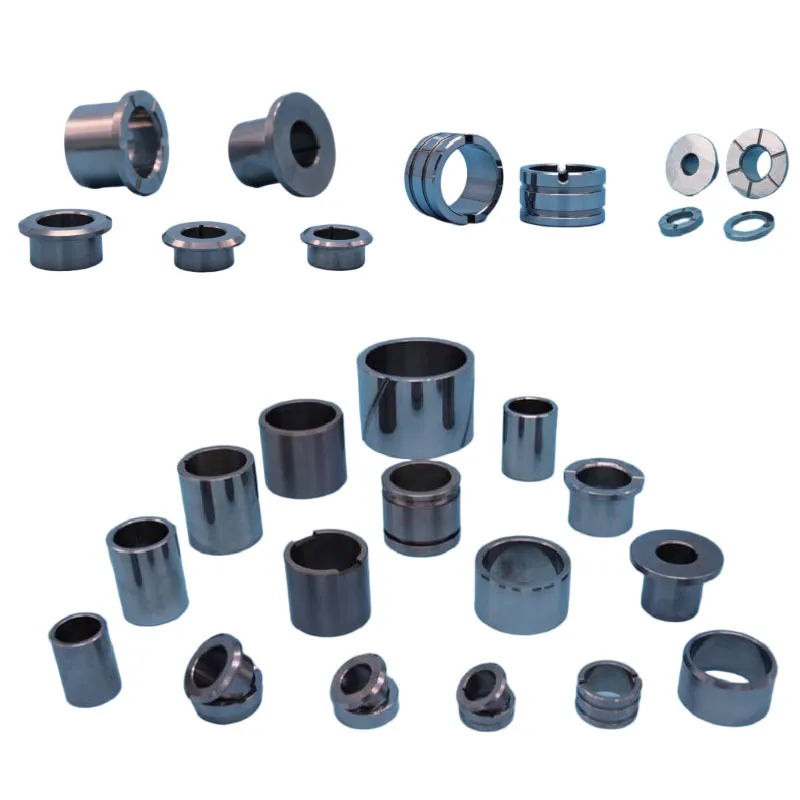

Вкладыши и втулки

Вкладыши и втулки -

Секционная фреза

Секционная фреза -

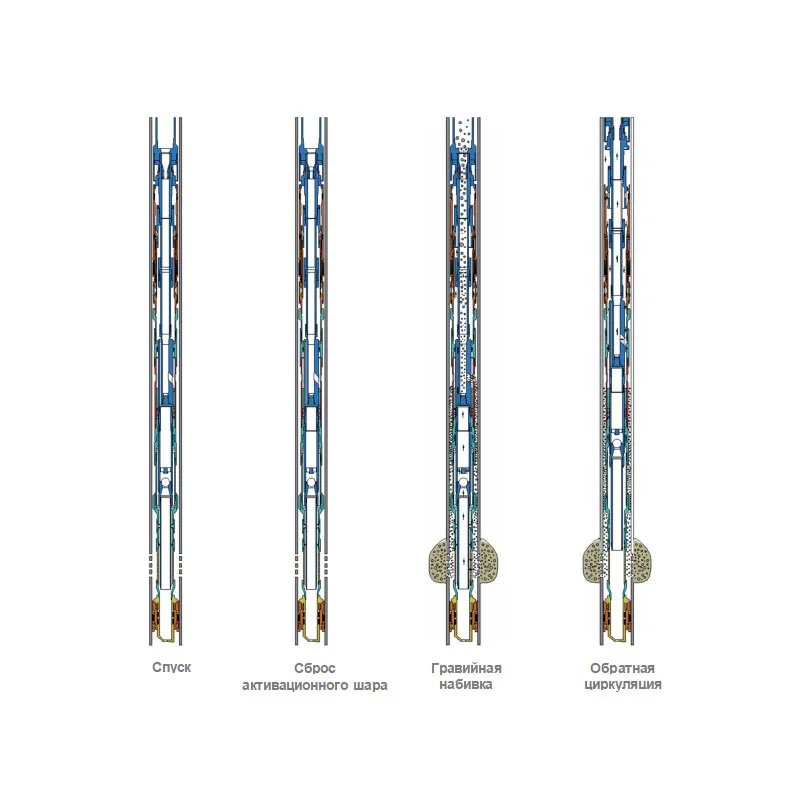

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Химия нефтяных месторождений

Химия нефтяных месторождений