Бурение боковых стволов зарезка боковых стволов

Вот смотришь иногда на эти два термина — бурение боковых стволов и зарезка боковых стволов — и кажется, будто это одно и то же. Так многие и думают, особенно те, кто далек от поля. Но на практике, в железе и под давлением, разница становится как день и ночь. Первое — это целый комплекс работ по созданию нового ответвления, а второе — именно тот начальный, критический этап, когда ты врезаешься в обсадную колонну. И если на этапе зарезки пошло что-то не так, все последующее бурение можно даже не начинать. Мой опыт говорит, что львиная доля неудач кроется именно в недооценке подготовки к зарезке.

Не просто ?прорезать дырку?: философия зарезки

Когда только начинал, думал: взял фрезер или отклонитель, прижал к колонне — и режь. Ан нет. Каждая колонна имеет свою историю: где-то цемент плохой, где-то металл усталости набрал, а где-то еще с прошлого раза остались следы от старого ствола. Перед тем как делать зарезку бокового ствола, нужно буквально ?познакомиться? со скважиной. Каротаж старый поднять, протоколы предыдущих работ изучить. Бывало, что из-за спешки или желания сэкономить на диагностике фреза уходила в ?плывун? цемента, и начало ствола получалось разбитым, некондиционным. Дальше работать невозможно — приходилось цементировать и начинать заново, теряя неделю.

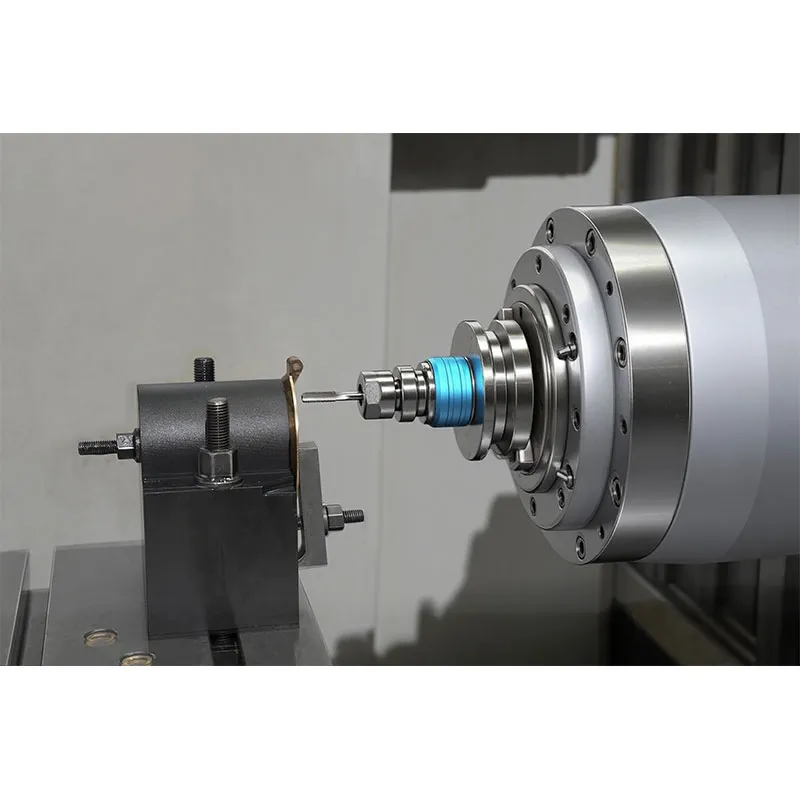

И вот здесь важна не только техника, но и оснастка. Мы, например, часто работаем с оборудованием, которое поставляет ООО Хайнань Хайвэй Международная Торговля (hi-we.ru). Не сочтите за рекламу, но их комплекты для зарезки, особенно фрезы и направляющие устройства, показывают себя устойчиво в наших сложных, ?уставших? скважинах. Компания, как они сами говорят, стремится предоставлять высококачественное нефтегазовое оборудование для нашего региона, и в этом случае это не просто слова. Потому что когда на глубине 2500 метров ты зависаешь с проблемой, тебе нужно железо, которое не подведет, а не самое дешевое в каталоге.

Еще один нюанс, о котором редко пишут в учебниках, — это поведение бурового раствора в момент зарезки. Шлам от резки металла и цемента — это адская смесь для системы очистки. Если не подготовить параметры раствора, не настроить отстойники, можно забить манифольд и потерять циркуляцию. А без циркуляции — все, стоп. Приходилось экстренно поднимать инструмент, что всегда риск.

Бурение ответвления: когда план встречается с реальностью пласта

Допустим, зарезка прошла идеально. Начинается непосредственно бурение бокового ствола. И здесь главный враг — шаблонное мышление. Геологи дали тебе план траектории, но пласт — он живой. Он может оказаться плотнее, может неожиданно уйти вниз, может начаться непредвиденная зона трещиноватости. Слепо следовать плану — гарантированно получить либо выход из целевого интервала, либо сложный аварийный профиль, который потом не пробуришь.

Поэтому нужна постоянная обратная связь: каротаж во время бурения (LWD), параметры на долоте (давление, крутящий момент). Иногда приходится принимать решения на месте, отходя от проекта на 5-10 градусов, чтобы остаться в нефтенасыщенной зоне. Это всегда ответственность и стресс. Помнится случай на одном месторождении в ХМАО, когда по всем данным должен был быть плотный аргиллит, а пошла мягкая песчаная линза. Если бы не оперативно сменили тип долота с PDC на шарошечное, вся секция пошла бы вразнос.

И конечно, колоссальную роль играет телеметрия и системы навигации. Без них сегодня — как без глаз. Но и их нужно уметь ?читать?. Порой данные с датчиков приходят с задержкой или небольшими погрешностями. Опытный бурильщик чувствует скважину и по поведению бурильной колонны, по звуку станка, и сверяет эти ощущения с показаниями на мониторе. Это и есть та самая практика, которую не заменишь.

Оснастка и материалы: почему мелочи решают всё

Можно иметь самый совершенный проект, но если элементы оснастки не подходят друг другу или имеют скрытый дефект — жди проблем. Речь о таких ?мелочах?, как переводники, центраторы, отклонители. Например, центратор должен не просто держать колонну по центру, но и выдерживать вибрации при проходке сложных интервалов. Некачественный центратор разобьется, колонна ляжет на стенку ствола, трение возрастет, и ты либо не проведешь колонну до забоя, либо сорвешь резьбу.

В контексте надежности я снова вернусь к поставщикам. Когда компания вроде ООО Хайнань Хайвэй Международная Торговля позиционирует себя как поставщик технических решений, это подразумевает и подбор совместимого оборудования. Их инженеры не раз помогали скомплектовать пакет для конкретных условий: определенной кривизны ствола, агрессивной среды раствора. Это ценно. Потому что в итоге на буровой получаешь не набор разрозненных железок, а систему.

Отдельная тема — материалы для цементирования ответвления. Это не просто ?залить пробку?. Нужно учитывать разницу давлений, температуру, возможные газопроявления. Неправильный состав тампонажного раствора может привести к его преждевременному схватыванию в колонне или, наоборот, к слабому контакту с породой. И тогда о надежной изоляции и речи быть не может. Это прямая дорога к межпластовым перетокам и ремонтам.

Типичные ошибки и как их читать по косвенным признакам

Ошибки — лучший учитель. Одна из самых распространенных — попытка сэкономить время на промывке ствола перед спуском отклонительного комплекса. Кажется, ну что там, немного шлама на забое. Но этот шлам гарантированно собьет угол установки отклонителя, и зарезка пойдет не по тому азимуту. Признак? Инструмент начинает идти тяжело сразу после начала реза, с повышенным крутящим моментом, но без реального прогресса в глубину.

Другая ошибка — игнорирование данных о механических свойствах породы в зоне зарезки. Если колонна стоит в очень твердом цементе, а фреза рассчитана на средние условия, она быстро затупится. Признак — плавное, без рывков, но постоянное падение скорости проходки при стабильных нагрузках. Нужно было сразу ставить фрезу с алмазным напылением или иного типа.

И, конечно, человеческий фактор. Усталость бригады в конце вахты. Бывало, что из-за этого неправильно собирали ориентационный ключ, и ствол пошел не в ту сторону. Теперь у нас железное правило: ключевые операции — только на ?свежую? голову, с перепроверкой другим специалистом.

Взгляд вперед: что меняется в технологии боковых стволов

Технологии не стоят на месте. Сейчас все больше говорят о системах ?умной? зарезки, где процесс контролируется в автоматическом режиме с обратной связью по давлению и вибрации. Это, безусловно, будущее, которое снизит риски человеческой ошибки. Но и потребует от персонала новых навыков — не физического управления, а контроля за сложными системами и анализа больших данных.

Еще один тренд — увеличение количества ответвлений от одной скважины. Если раньше один-два ствола были нормой, то сейчас проектируют по три-четыре и более. Это накладывает отпечаток на все: на прочность исходной колонны, на точность навигации (чтобы стволы не пересеклись), на цементирование каждого отдельного канала. Сложность растет в геометрической прогрессии.

И в этом контексте роль надежного поставщика, который понимает весь этот технологический цикл — от зарезки боковых стволов до окончательного ввода их в эксплуатацию, становится критически важной. Это не про разовую покупку, а про долгосрочное партнерство, где тебе могут предложить оборудование и под конкретную, новую задачу. Как раз то, на чем делает акцент компания с сайта hi-we.ru в своей деятельности на рынке России. В конечном счете, успех операции определяют три вещи: грамотный проект, качественный инструмент и подготовленная команда, которая чувствует скважину. Без любого из этих звеньев вся цепочка рвется.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр АУКП

Фильтр АУКП -

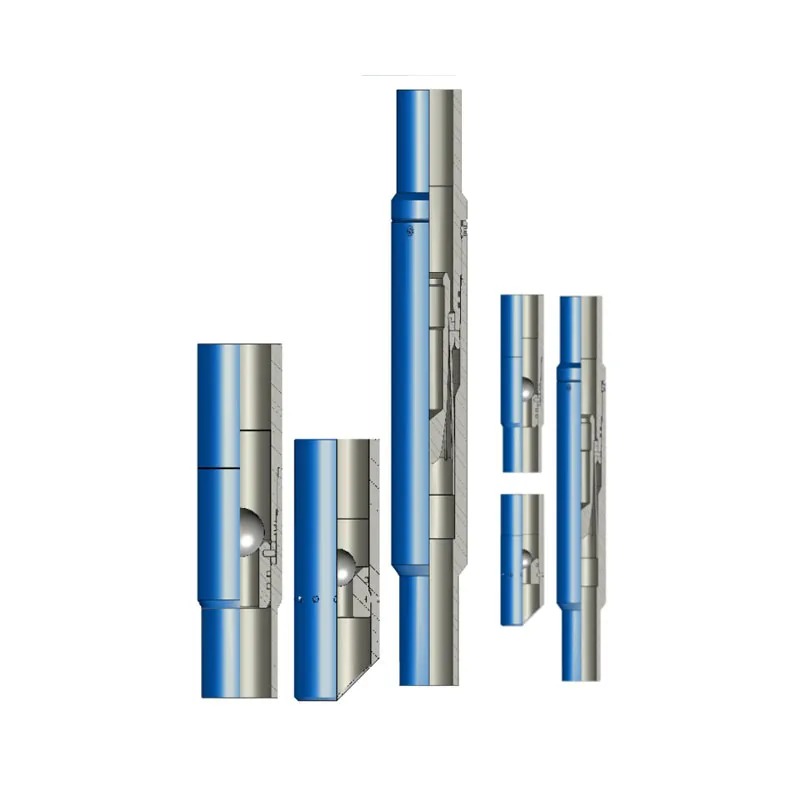

Спусковое устройство

Спусковое устройство -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

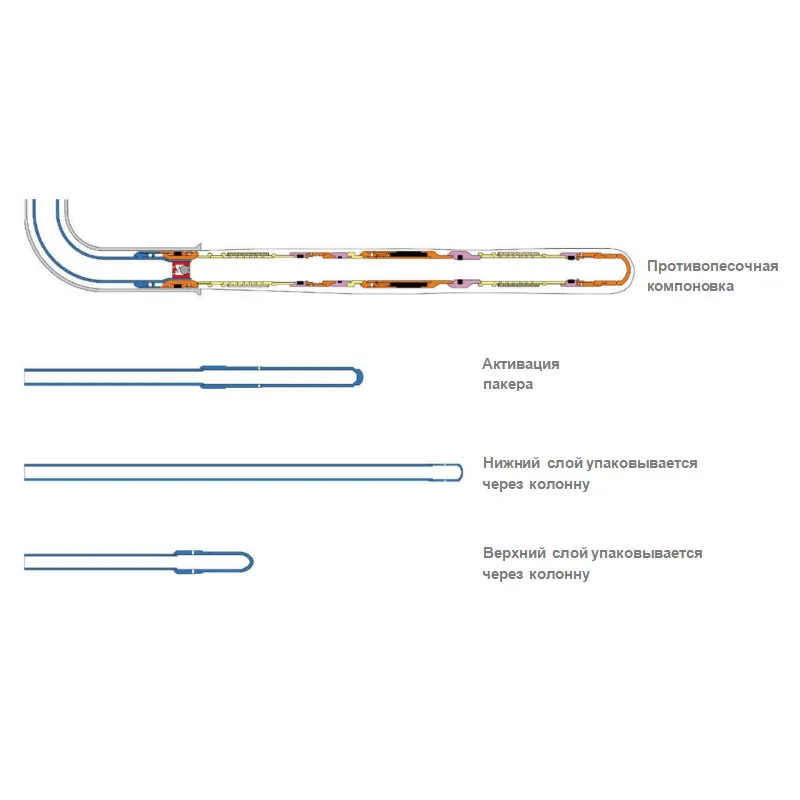

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Проходимый пакер

Проходимый пакер -

Плавающий башмак

Плавающий башмак -

Извлекающий инструмент

Извлекающий инструмент -

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

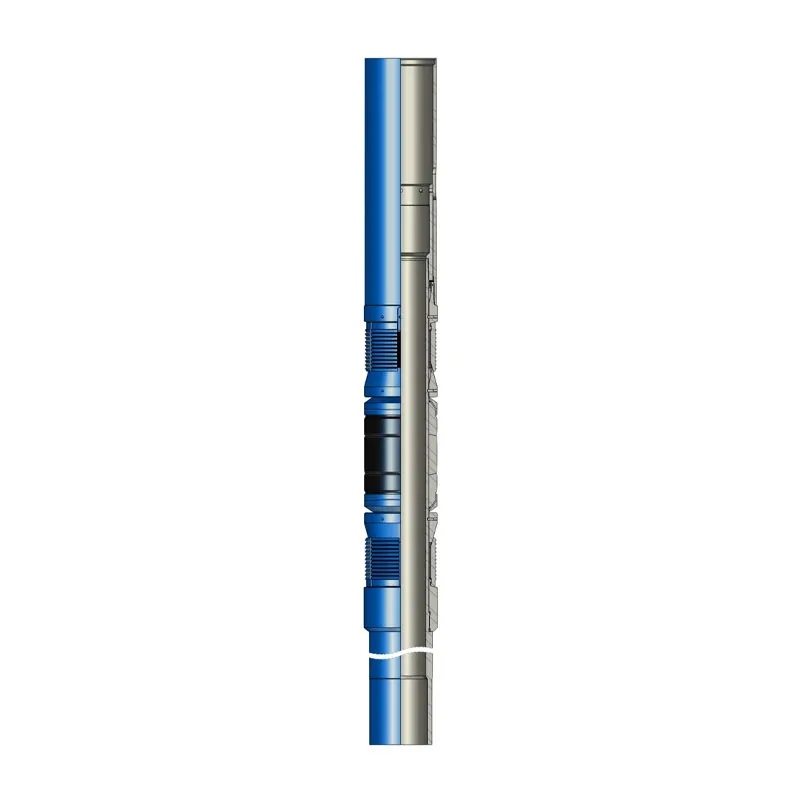

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB