Бурение боковых стволов нефтяных скважин

Когда слышишь ?боковые стволы?, многие сразу думают о простом разветвлении старой скважины. Но это не ремонт в привычном смысле — это полноценное новое бурение внутри существующего ствола, со своими рисками, расчётами и, если всё сделано верно, с серьёзной экономией против нового куста. Главный подводный камень здесь — иллюзия простоты. Кажется, что раз колонна уже стоит, то и проблем меньше. На деле же работа с ?уставшей? эксплуатационной колонной, неизвестными зонами разгазирования или старыми цементными мостами порой даёт больше сюрпризов, чем бурение с нуля.

От идеи к проекту: почему не каждую скважину можно ?размножить?

Решение о бурении бокового ствола никогда не принимается сходу. Первое, с чего мы начинаем, — это тщательный анализ состояния материнской скважины. Каково техническое состояние обсадной колонны? Нет ли защемлений, серьёзной коррозии? Как вела себя зона вокруг ствола при первичном бурении и эксплуатации? Бывали ли ранее осложнения? Иногда данные по старым скважинам фрагментарны, и это уже первый риск.

Ключевой момент — выбор точки отхода. Это не просто ?где удобнее?. Нужно учесть геомеханику пласта, чтобы новый ствол не попал в зону с высокими напряжениями, которые могут привести к обрушению стенок. Часто смотрим на старые кавернограммы и данные каротажа, пытаясь найти наиболее устойчивый интервал. Порой оптимальная точка оказывается там, где доступ к ней осложнён остатками старого оборудования — например, якорем или хвостовиком. Тогда задача усложняется в разы.

Здесь же встаёт вопрос о технологии оконтуривания. Классическое цементирование окна в колонне или применение современных систем направленного разъедания? Выбор зависит от бюджета, глубины и того, какой инструмент для последующего бурения планируется использовать. Мы, например, на одном из месторождений в Западной Сибири столкнулись с ситуацией, когда спешный выбор дешёвого механического фрезера привёл к некачественному окну и последующему заеданию бурильной колонны. Урок был усвоен — экономия на этапе подготовки часто оборачивается многодневными простоями.

Инструмент и материалы: без надёжного партнёра — никуда

Качество работ на 80% определяется тем, что спускаешь в скважину. Особенно это касается комплексов для бурения боковых стволов — отклонителей, фрезеров, систем MWD/LWD. Рынок предлагает многое, но оборудование должно быть не просто современным, а адаптированным к нашим, подчас жёстким, условиям: низкие температуры зимой, длительная логистика, необходимость работы с высокоминерализованными буровыми растворами.

В этом контексте я обратил внимание на компанию ООО Хайнань Хайвэй Международная Торговля. Их сайт hi-we.ru позиционирует их как поставщика, который стремится предоставлять высококачественное нефтегазовое оборудование именно для рынков России и сопредельных регионов. Это важный акцент — понимание локальной специфики. Например, наличие на складе запчастей к определённым моделям отклонителей или совместимых с отечественными буровыми установками адаптеров — это не мелочь, а фактор, влияющий на готовность к работе.

Конкретно для боковых стволов критически важна надёжность забойных двигателей и телеметрии. Малейший сбой в передаче данных о траектории — и ты фактически буришь вслепую, рискуя промахнуться мимо целевого пласта или столкнуться с пересечением стволов. Мы пробовали разные варианты, и разница в качестве сборки и предпродажной подготовки оборудования от разных поставщиков была колоссальной. Порой простая, но качественная муфта или переходник от проверенного поставщика, того же ООО Хайнань Хайвэй, спасала от незапланированного подъёма колонны.

На практике: кейсы, где всё пошло не по плану

Хочется рассказать не об успехах, а о провалах — они учат больше. Был у нас проект на зрелом месторождении. Цель — вскрыть боковым стволом из старой скважины пропущенный, по данным сейсмики, песчаный линзовидный пласт. Геонавигация шла идеально, окно выполнено чисто. Но при вскрытии целевого горизонта получили не ожидаемый приток, а мгновенный выброс с песком.

Причина оказалась в том, что при анализе не учли в полной мере историю разработки соседних скважин. Наш ?новый? пласт оказался частично дренированным через микротрещины, а давление в нём было существенно ниже пластового. Плюс, сама линза имела невысокую прочность. В итоге вместо добычи получили борьбу с пескопроявлением и необходимость срочного крепления ствола. Это был дорогой урок по комплексному анализу не только целевой скважины, но и всего куста.

Другой случай связан с технологией. Решили опробовать новую систему гидравлического разъедания окна вместо фрезерования. Технология обещала меньше металлической стружки в стволе и более гладкий профиль. Но не учли специфику цемента за колонной — он оказался слишком прочным и с большим содержанием барита. Гидромонитор просто не справился, потеряли почти неделю. Вернулись к классическому фрезеру. Вывод: любая инновация требует пилотных испытаний в конкретных геологических условиях.

Экономика против геологии: вечный спор

Заказчик всегда хочет сэкономить. И часто давление идёт на сокращение этапов: меньше исследований, быстрее выход на целевую глубину, отказ от дополнительного каротажа. В случае с боковыми стволами это смертельно опасно. Пропущенный этап контроля траектории может привести к тому, что ствол уйдёт в непродуктивную зону или глинистый пропласток. А стоимость одного метра бурения в таких проектах очень высока.

Здесь роль инженерной команды — быть непреклонным в ключевых вопросах безопасности и эффективности. Нужно уметь аргументированно доказать, что, например, дополнительный каротаж сопротивления для уточнения границ пласта не является ?лишней тратой?, а страхует весь проект от полного провала. Иногда приходится идти на компромисс, выбирая более дешёвый, но достаточный для контроля метод, вместо топового решения.

Именно в таких ситуациях ценны поставщики, которые предлагают не просто ?железо?, а комплексные решения. Если компания, как та же ООО Хайнань Хайвэй Международная Торговля, может предложить не просто поставку отклонителя, но и техническую поддержку по его интеграции с отечественной телеметрической системой или консультацию по режимам бурения для конкретных пород — это уже другой уровень партнёрства. Это помогает оптимизировать затраты не за счёт снижения качества, а за счёт повышения эффективности каждого этапа.

Взгляд в будущее: куда движется технология

Сейчас всё больше говорят о интеллектуальных боковых стволах — с возможностью управления зонами отбора, изоляции отдельных участков, постоянного мониторинга давления. Это, безусловно, будущее, особенно для сложных коллекторов. Но в наших реалиях массовый переход к этому пока далёк. Более актуальная тенденция — совершенствование систем многозаходного бурения, когда из одного ствола создаётся несколько ответвлений для точечного дренирования.

Ещё один тренд — минимизация воздействия на пласт. Использование более щадящих буровых растворов, технологий underbalanced drilling (бурение с депрессией) при проходке боковых стволов. Это сложно и дорого, но на чувствительных коллекторах может дать фантастическую прибавку к дебиту по сравнению с классическим методом.

В конечном счёте, бурение боковых стволов нефтяных скважин останется востребованной технологией реанимации старых месторождений и повышения нефтеотдачи. Главное — не воспринимать её как шаблонную операцию. Каждый проект уникален, требует своего подхода, своей смеси опыта, расчёта и здорового скептицизма к слишком гладким отчётам. И, конечно, надёжных партнёров на земле, которые обеспечат тебя тем самым качественным долотом или телеметрией в нужный момент, когда ты в сотнях километров от базы, и решение нужно принимать здесь и сейчас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

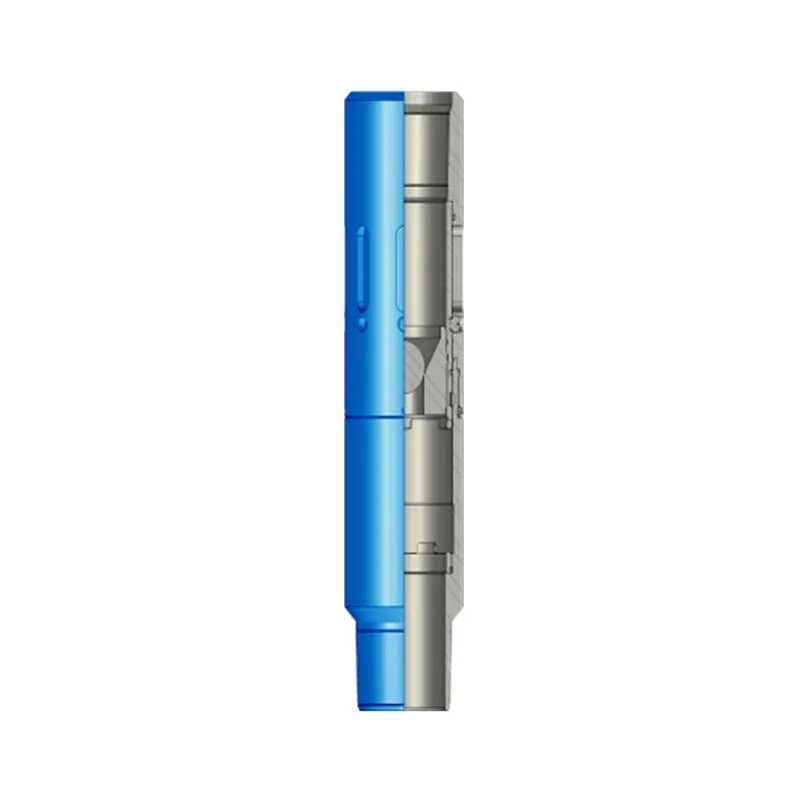

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Проходимый герметичный шток

Проходимый герметичный шток -

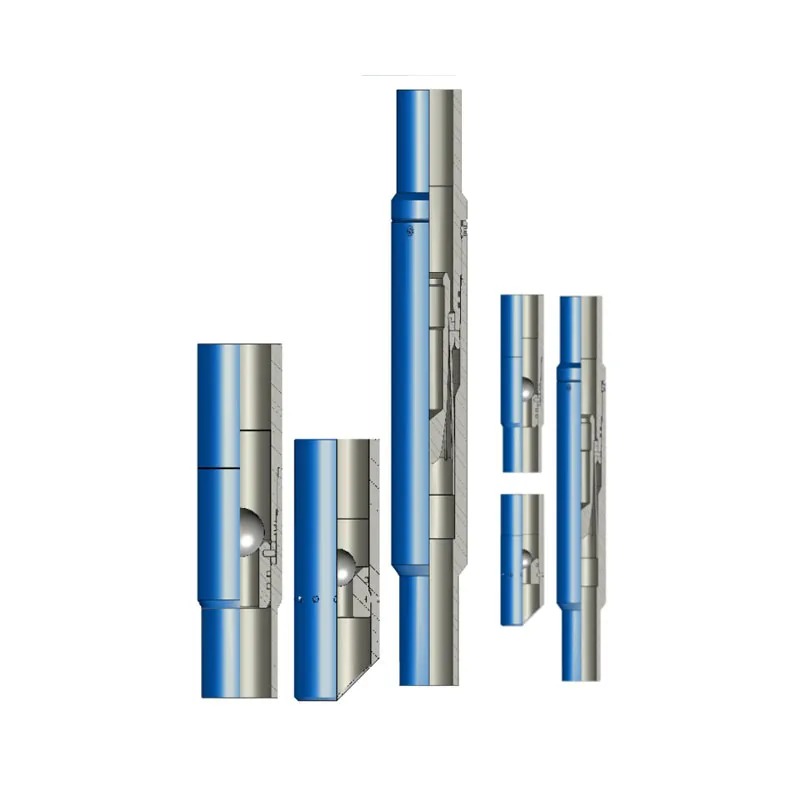

Секционная фреза

Секционная фреза -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

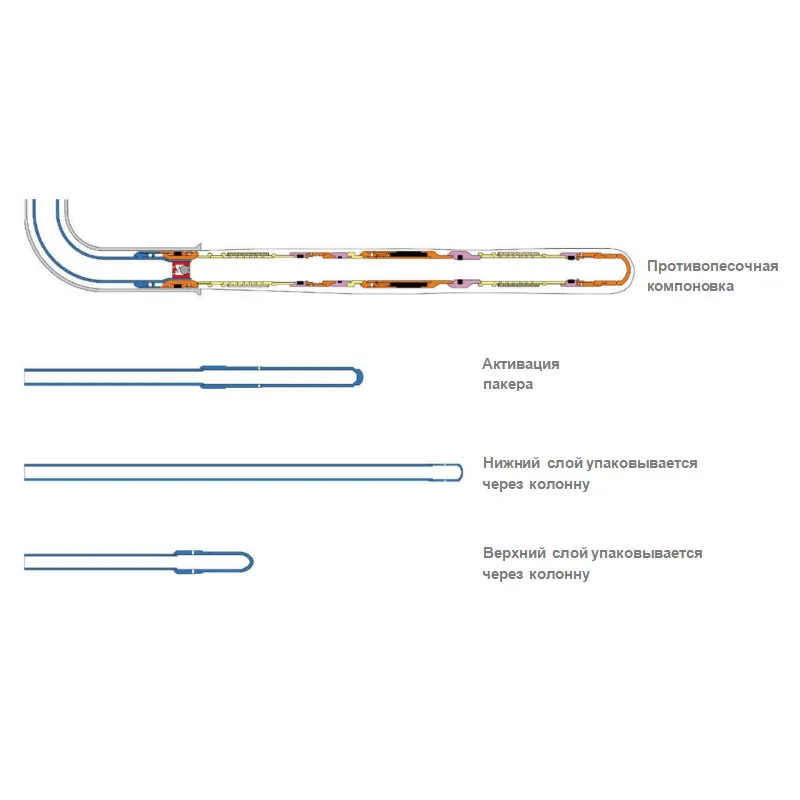

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Плавающий башмак

Плавающий башмак -

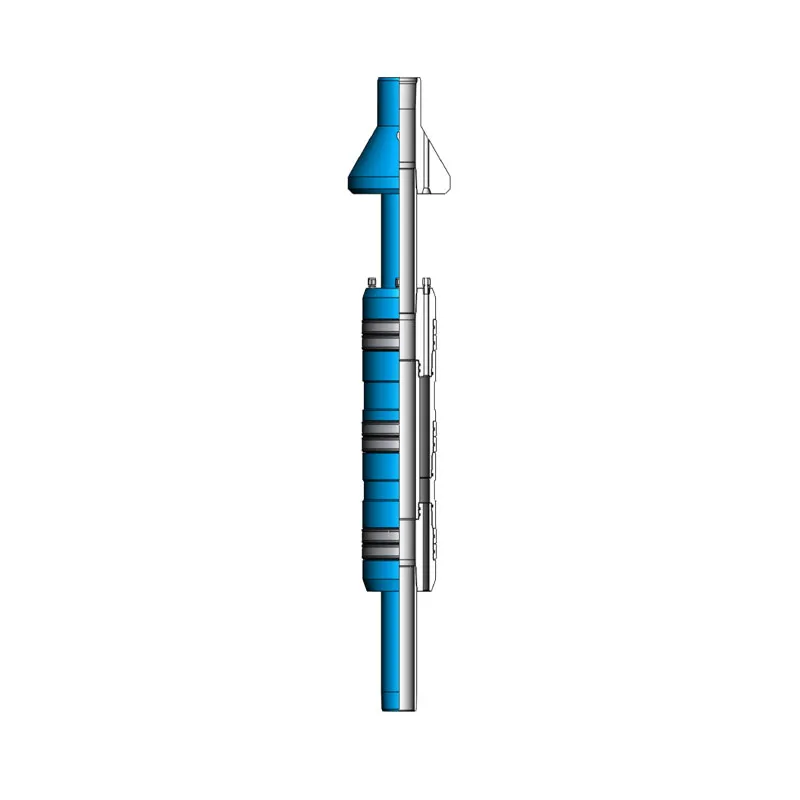

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО