Бурение боковых стволов скважин

Когда говорят о бурении боковых стволов, многие сразу представляют себе панацею для старых фондов — вскрыл новый пласт, и дебит пошел вверх. Но в реальности это не волшебная палочка, а сложный инженерный вызов, где каждая операция — это баланс между геологией, механикой и экономикой. Часто сталкиваюсь с тем, что решение о боковом стволе принимается на основе слишком оптимистичных моделей, без учета реального состояния старого ствола и цементного кольца, а потом начинаются сюрпризы.

Геологическая неопределенность и выбор точки отхода

Один из ключевых моментов — это выбор точки отхода от основного ствола. Тут теория и практика часто расходятся. По проекту у тебя есть красивая кривая, рассчитанный угол входа. Но когда начинаешь работать в старом стволе, который может быть деформирован, с неоднородным цементом, все эти расчеты летят в тартарары. Помню случай на одном месторождении в Западной Сибири: по каротажу все было чисто, но при попытке начать оконтуривание долото постоянно уводило в сторону. Оказалось, там была микротрещина в обсадной колонне, не зафиксированная при предыдущих исследованиях.

Приходится импровизировать на месте. Иногда точка отхода смещается на 5-10 метров выше или ниже запланированной, просто потому что на этой глубине цемент оказался более монолитным. Это критично для последующего спуска хвостовика и изоляции. Если не обеспечить качественный отход, вся дальнейшая работа может пойти насмарку — будут проблемы с герметичностью, возможны перетоки между пластами.

Именно в таких ситуациях важно иметь надежное оборудование и оперативную техническую поддержку. Мы, например, для подобных сложных операций часто обращаемся к проверенным поставщикам, которые понимают специфику. Как компания ООО Хайнань Хайвэй Международная Торговя (сайт: https://www.hi-we.ru), которая позиционирует себя как поставщик высококачественного нефтегазового оборудования для региона. Их подход — не просто продать инструмент, а предложить решение под конкретную задачу, что в работе с боковыми стволами бесценно.

Технологические нюансы: от долот до системы очистки

Сам процесс бурения бокового ствола — это отдельная история. Многие думают, что это просто мини-версия бурения новой скважины. На деле же все осложняется ограниченным пространством, необходимостью маневрировать в старом стволе, контролировать траекторию с высокой точностью. Особенно критичен выбор забойного двигателя и отклонителя. Если агрегат подобран неправильно, можно легко потерять направление или получить недопустимые вибрации, которые разрушат и новый, и старый ствол.

Очистка ствола — еще один камень преткновения. В зоне отхода всегда скапливается шлам, который нужно эффективно выносить, но при этом не создавать избыточного давления на слабые участки старой колонны. Приходится очень тонко подбирать параметры бурового раствора. Однажды видел, как из-за слишком высокой реологии раствора произошло расклинивание инструмента всего в 20 метрах от точки отхода — потеряли почти неделю на ликвидацию осложнения.

Здесь опять же выходит на первый план качество расходников и комплектующих. Нельзя экономить на долотах для начального участка или на телеметрической системе. Информация с забоя должна поступать быстро и без искажений. Поставщики, которые глубоко погружены в тему, как та же ООО Хайнань Хайвэй Международная Торговля, часто помогают с подбором совместимого оборудования, что снижает риски. Их ориентация на технические решения для рынка России означает, что они знают наши стандарты и типичные проблемы.

Осложнения: что чаще всего идет не по плану

Даже при идеальном проекте что-то обязательно пойдет не так. Самые частые проблемы — это осложнения при спуске обсадной колонны или хвостовика в новый ствол. Геометрия ствола редко бывает идеальной, особенно если бурили с отклонителем. Возникают участки с резким изменением искривления, ?клювы?. Хвостовик может просто не пройти, упереться, и тогда начинается долгая и нервная работа по проработке ствола.

Другая головная боль — цементирование. Изолировать новый ствол от старого, да еще и в условиях возможных перетоков — это высший пилотаж. Недооценка температуры пласта или скорости схватывания тампонажного раствора может привести к образованию мостиков или, что хуже, к негерметичности. Был у меня печальный опыт, когда после успешного бурения и спуска колонны цементирование прошло с нарушением регламента. В итоге через полгода проявились перетоки воды, и скважину пришлось ликвидировать. Дорогой урок.

В таких критических фазах важна не только квалификация бригады, но и надежность всего технологического цикла, включая материалы. Поэтому выбор партнеров, которые гарантируют качество своей продукции — это вопрос не экономии, а страховки от многомиллионных убытков. Поставщики, фокусирующиеся на качестве, становятся частью технологической цепочки.

Экономика проекта: когда боковой ствол оправдан, а когда нет

Часто заказчик смотрит только на потенциальный прирост дебита и сравнивает его со стоимостью бурения новой скважины. Но в смете на бурение боковых стволов нужно закладывать минимум 20-30% на непредвиденные работы. Если этого не сделать, проект уйдет в глубокий минус при первых же осложнениях. Оправданность работ нужно считать не от идеального сценария, а от пессимистичного, с учетом всех геологических и технических рисков.

Есть еще один скрытый фактор — дальнейшее обслуживание. Скважина с боковым стволом становится технологически более сложным объектом. Любые последующие геофизические исследования, ремонтно-изоляционные работы будут дороже и рискованнее. Это нужно закладывать в долгосрочную экономику месторождения.

Иногда более рациональным решением является не бурение бокового ствола, а, например, гидроразрыв в существующем интервале или даже консервация скважины. Решение должно приниматься комплексно, с привлечением данных о состоянии обсадной колонны, цементного камня и потенциале целевого пласта. Слепая вера в технологию без глубокого анализа — это путь к финансовым потерям.

Взгляд в будущее: технологии и кадры

Технологии не стоят на месте. Появляются новые системы навигации, более надежные забойные двигатели, специальные растворы для бурения в сложных условиях. Но внедрение всего этого упирается в два момента: стоимость и готовность персонала. Самый совершенный отклонитель бесполезен, если бурильщик не понимает принципов его работы и не может интерпретировать поступающие данные.

Сейчас остро чувствуется нехватка инженеров и мастеров, которые имеют реальный, а не теоретический опыт работы с боковыми стволами. Молодежь приходит, знает софт, но не чувствует скважину. А это чувство, интуиция, основанная на опыте прошлых осложнений, часто спасает ситуацию. Передать это по учебникам невозможно.

Поэтому, развивая технологическое направление, важно параллельно инвестировать в обучение и обмен опытом. И здесь роль ответственных поставщиков, таких как ООО Хайнань Хайвэй Международная Торговля, может выходить за рамки простых продаж. Их заявленная цель — предоставление технических решений — подразумевает и передачу знаний, обучение работе с оборудованием, что в конечном итоге снижает операционные риски для всех участников проекта. В конце концов, успешное бурение бокового ствола — это всегда результат слаженной работы геологов, буровиков, сервисных компаний и поставщиков, которые говорят на одном профессиональном языке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

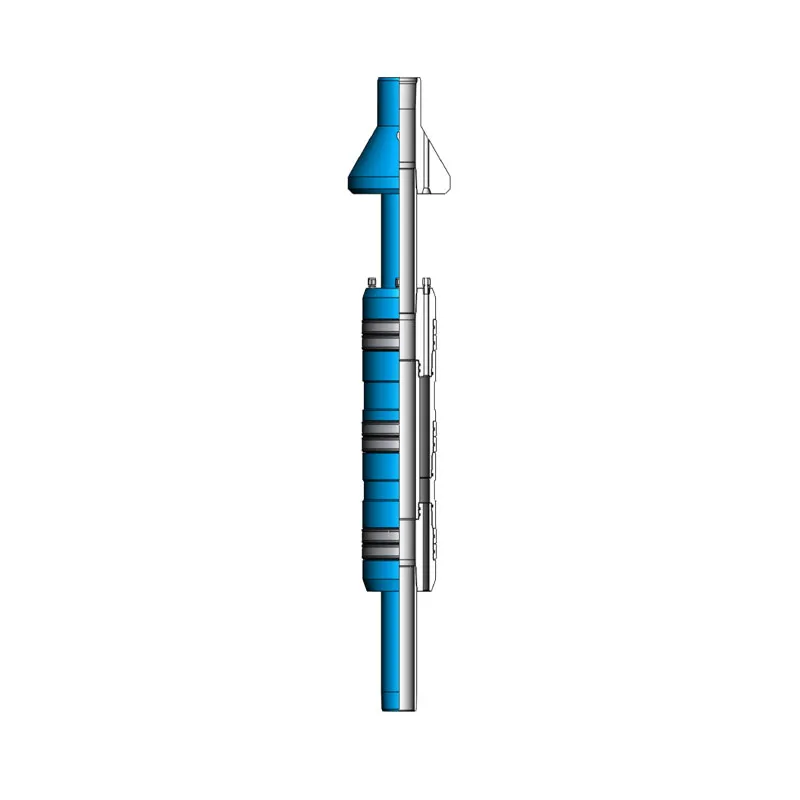

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Фильтр с УКП

Фильтр с УКП -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

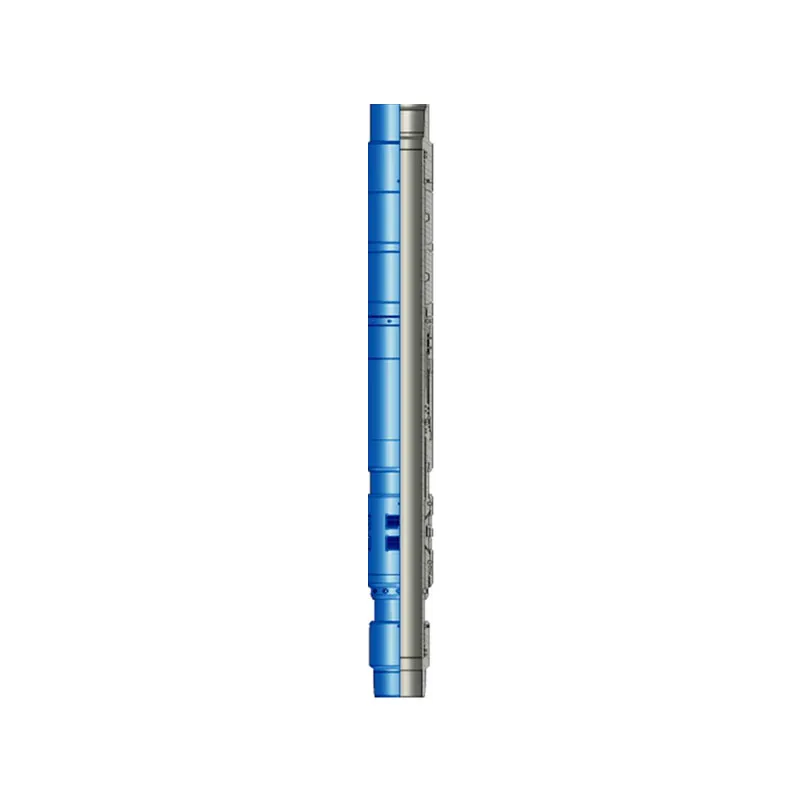

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

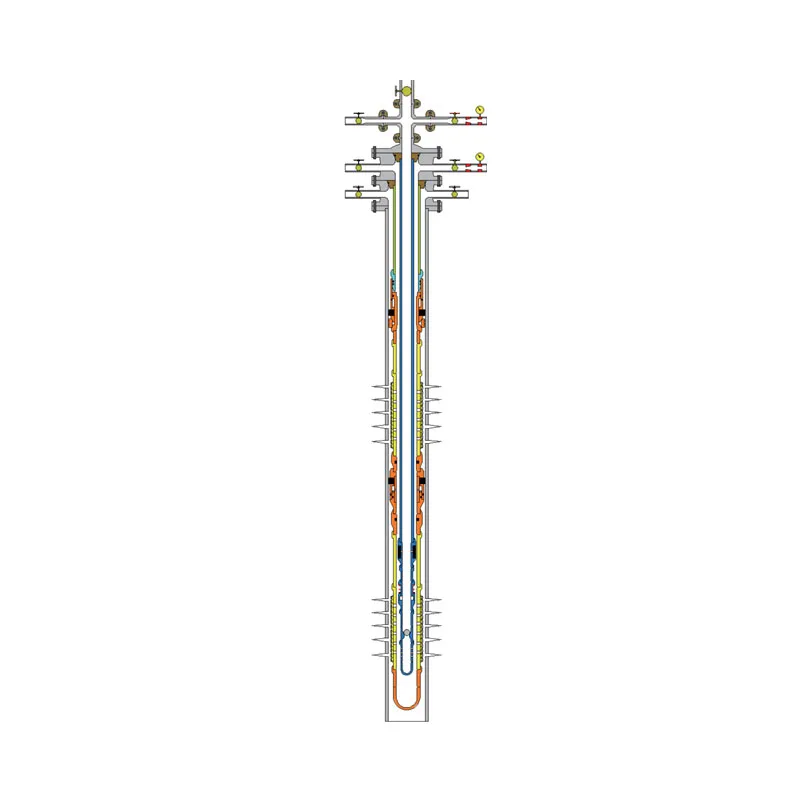

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Проходимый пакер

Проходимый пакер -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Химия нефтяных месторождений

Химия нефтяных месторождений -

Извлекающий инструмент

Извлекающий инструмент -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS