Внутренняя полированная поверхность пакера

Когда говорят про внутреннюю полированную поверхность пакера, многие сразу думают про блеск и гладкость — типа, чем зеркальнее, тем лучше. Но на практике, если ты работал с установкой и обслуживанием этих узлов, понимаешь: полировка — это не для красоты. Главное — как эта поверхность ведет себя под давлением, при контакте с рабочими средами, и как она влияет на износ уплотнительных элементов. Частая ошибка — гнаться за идеальной зеркальностью, забывая про микрорельеф, который иногда даже нужен для удержания смазки. У нас в работе бывало, что слишком гладкая поверхность от ООО Хайнань Хайвэй Международная Торговля приводила к проскальзыванию манжет в первые часы работы, пока не приработалась. Вот об этих нюансах и хочу порассуждать.

Почему полировка — это не только про внешний вид

Начну с банального: внутренняя поверхность пакера — это зона контакта с агрессивными средами. Если взять стандартный пакер для ГРП, там внутри постоянно идет движение штока, плюс песок, проппант, химические реагенты. Полированная поверхность должна прежде всего сопротивляться абразивному износу. Идеальная полировка, сделанная только для паспортных данных, быстро покрывается микроцарапинами, если материал мягкий. Поэтому в технических решениях от https://www.hi-we.ru всегда смотрю не на степень блеска, а на метод обработки — например, хонингование дает тот самый контролируемый микрорельеф, который держит смазку лучше, чем зеркало.

Был случай на скважине в Западной Сибири: поставили пакеры с супергладкой внутренней поверхностью, а через два цикла начались проблемы с уплотнением. Разобрали — на поверхности видны задиры, хотя визуально все еще блестело. Оказалось, полировка была поверхностной, без упрочнения слоя. С тех пор всегда спрашиваю у поставщика про технологию — была ли полировка финишной операцией или частью термохимической обработки. Это критично для долговечности.

Еще один момент: полированная поверхность должна быть одинаковой по всей длине рабочей зоны. Нередко встречаешь брак — где-то идеально, а на сгибе или у резьбового соединения уже шероховатость. Это приводит к локальному износу манжет и преждевременному отказу. При приемке оборудования теперь всегда проверяю внутренний канал щупом — на ощупь часто больше ясно, чем на глаз. И да, это та деталь, которую ООО Хайнань Хайвэй Международная Торговя обычно упоминает в спецификациях, но проверить самому никогда не помешает.

Материалы и методы: что работает в реальных условиях

Говоря про материалы, тут все упирается в коррозионную стойкость. Нержавейка — это стандарт, но и у нее есть градации. Для внутренней полированной поверхности пакера, который работает с сероводородсодержащими средами, нужна сталь с повышенным содержанием хрома и молибдена. Видел, как пытаются экономить — полируют обычную 20-ю сталь, а потом удивляются, почему через сезон появляются раковины. В каталогах Hi-we.ru обычно указаны марки стали, но важно еще понимать, как материал поведет себя после полировки — иногда из-за напряжения в поверхностном слое могут пойти микротрещины.

Сам процесс полировки — это отдельная история. Ручная полировка пастой дает отличный результат, но для серийного производства не годится. Машинная полировка с ЧПУ более стабильна, но требует точной настройки абразивов. Помню, мы тестировали партию пакеров, где внутренняя поверхность была обработана алмазным растачиванием — гладкость была высочайшей, но стоимость изделия взлетала. Для большинства задач в России хватает и качественного хонингования — оно создает нужную шероховатость Ra 0.2-0.4 мкм, что оптимально для работы с эластомерами уплотнений.

Важный нюанс — чистота после полировки. Остатки абразива, пасты или даже металлической стружки сводят на нет все преимущества. Один раз пришлось полностью разбирать и промывать узел прямо на объекте, потому что при первом же ходе штока заклинило. Теперь всегда требую от поставщиков, включая ООО Хайнань Хайвэй Международная Торговля, документы о финишной очистке — ультразвуковой или химической. Это мелочь, но она спасает от больших простоев.

Проблемы на монтаже и в работе: из личного опыта

При монтаже внутренняя полированная поверхность пакера часто повреждается — не специально, конечно, но бывает. Достаточно уронить внутрь гаечный ключ или неаккуратно ввести установочный инструмент — и все, на поверхности царапина. Раньше думал, что мелкие повреждения не страшны, но практика показала обратное: даже неглубокая царапина становится концентратором напряжения и местом начала коррозии. Теперь всегда инструктирую бригаду — обращаться с внутренней поверхностью как с оптикой, особенно в полевых условиях.

Еще одна частая проблема — несовпадение по диаметру. Полированная внутренняя поверхность должна идеально соответствовать наружному диаметру штока или другого подвижного элемента. Был прецедент, когда заказ взяли срочно, и пакер пришел с небольшим отклонением в конусности. Визуально не заметишь, но при сборке создавалось избыточное напряжение в уплотнениях. Пришлось вручную доводить уже на месте — заняло два дня. С тех пор для ответственных объектов всегда заказываю контрольные калибры, даже если поставщик уверяет, что все в допусках.

Рабочие среды тоже вносят коррективы. Например, при использовании вязких жидкостей для ГРП на внутренней полированной поверхности может образовываться отложение, которое сводит на нет все преимущества обработки. Приходится либо увеличивать частоту обслуживания, либо использовать специальные покрытия — тефлоновые или керамические. Но тут есть риск: если покрытие отслоится, то забьет всю систему. Поэтому для стандартных условий лучше обходиться без них, просто закладывать более частый осмотр.

Взаимосвязь с другими элементами конструкции

Качество внутренней полированной поверхности напрямую влияет на ресурс уплотнений. Если поверхность шероховатая, манжеты изнашиваются за считанные циклы. Но и обратная ситуация — когда поверхность слишком гладкая, смазка не удерживается, идет сухое трение. Оптимальный баланс достигается только экспериментально, под конкретные условия. В своих отчетах для https://www.hi-we.ru я всегда указываю, с какими типами уплотнений тестировался пакер — это помогает клиентам правильно подобрать комплектацию.

Резьбовые соединения рядом с рабочей зоной — еще один критичный момент. Полировка должна заканчиваться до начала резьбы, иначе при сборке можно повредить поверхность. Но и резкий переход тоже плох — создает зону напряжения. Лучше всего делать плавную канавку или фаску. В некоторых моделях, которые мы поставляли из Китая через ООО Хайнань Хайвэй Международная Торговля, этот переход был выполнен неидеально, приходилось дорабатывать на месте. Мелочь, но на нее уходит время.

Термическое влияние тоже нельзя сбрасывать со счетов. При циклических нагрузках внутренняя поверхность нагревается и расширяется. Если полировка сделана без учета коэффициента расширения, могут появиться микротрещины. Особенно это актуально для пакеров, работающих в арктических условиях, где перепады температур значительные. Тут уже нужен не просто полированный слой, а целый комплекс мер — от выбора материала до финишной обработки.

Выводы и рекомендации для практиков

Итак, что в сухом остатке? Внутренняя полированная поверхность пакера — это не просто технологический параметр, а комплексная характеристика, которая влияет на надежность всего узла. Не стоит гнаться за идеальной зеркальностью, важнее обеспечить стабильную шероховатость, отсутствие микротрещин и стойкость к рабочей среде. При выборе оборудования всегда запрашивайте не только сертификаты на материал, но и отчеты о контроле поверхности — лучше с профилограммами.

Из практики: для большинства задач на российских месторождениях достаточно качественного хонингования с последующей ультразвуковой очисткой. Специальные покрытия стоит применять только в исключительных случаях, когда среда действительно агрессивная. И всегда имейте запасные пакеры — потому что даже идеально обработанная поверхность со временем изнашивается.

Что касается поставщиков, то такие компании, как ООО Хайнань Хайвэй Международная Торговля, предлагают обычно сбалансированные решения. Но всегда проверяйте оборудование самостоятельно, особенно по внутренним поверхностям. Лишний раз запустить щуп или даже палец внутрь — это не паранойя, это необходимый ритуал для тех, кто хочет избежать незапланированных простоев. В конце концов, в нашем деле надежность всегда важнее красоты, даже если речь идет о блестящей полированной поверхности внутри пакера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

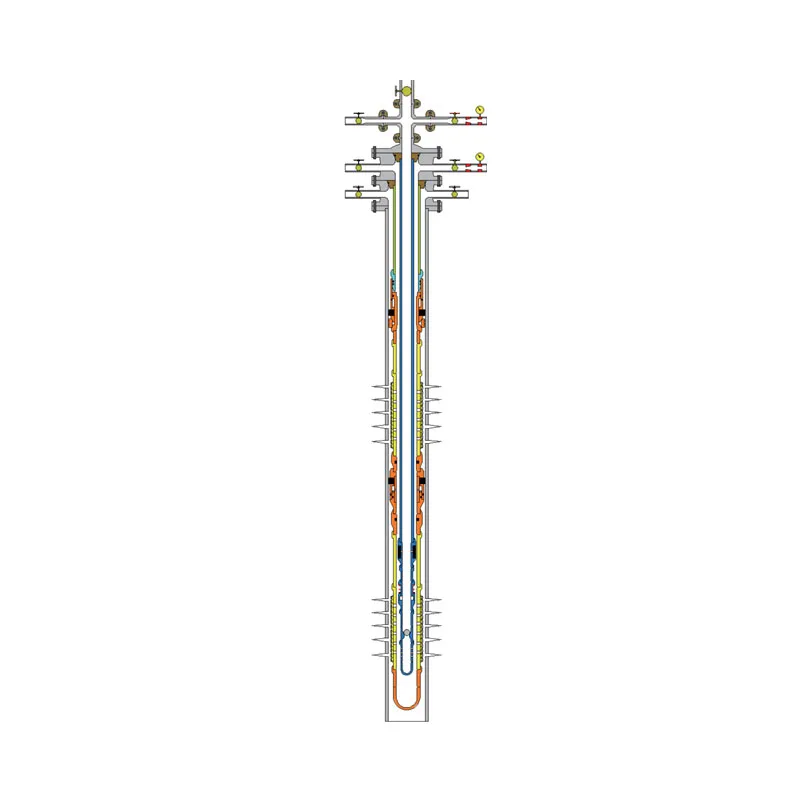

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Сетчатый фильтр JM

Сетчатый фильтр JM -

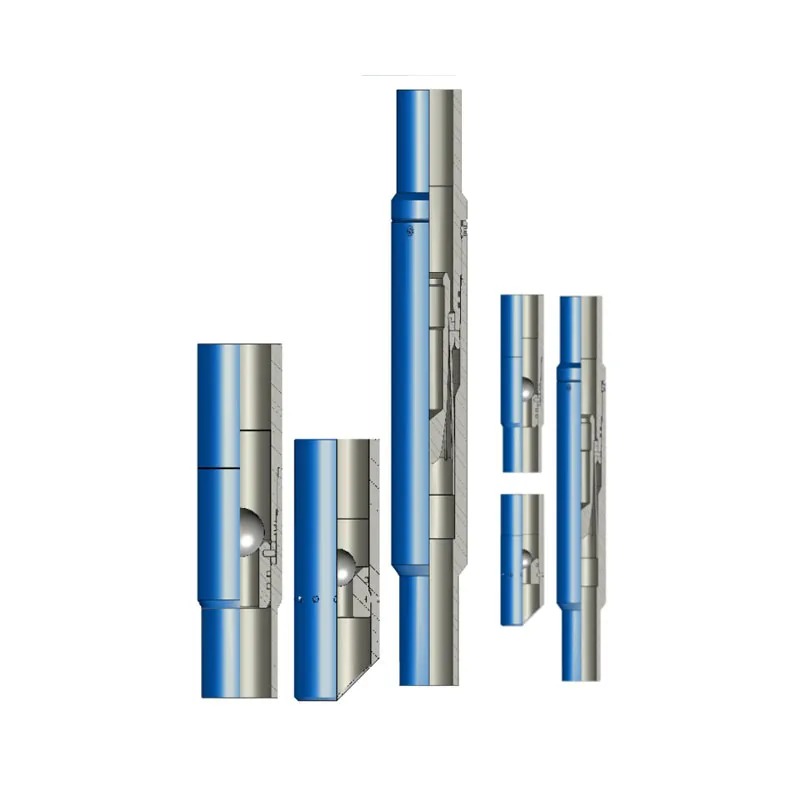

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Проходимый пакер

Проходимый пакер -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

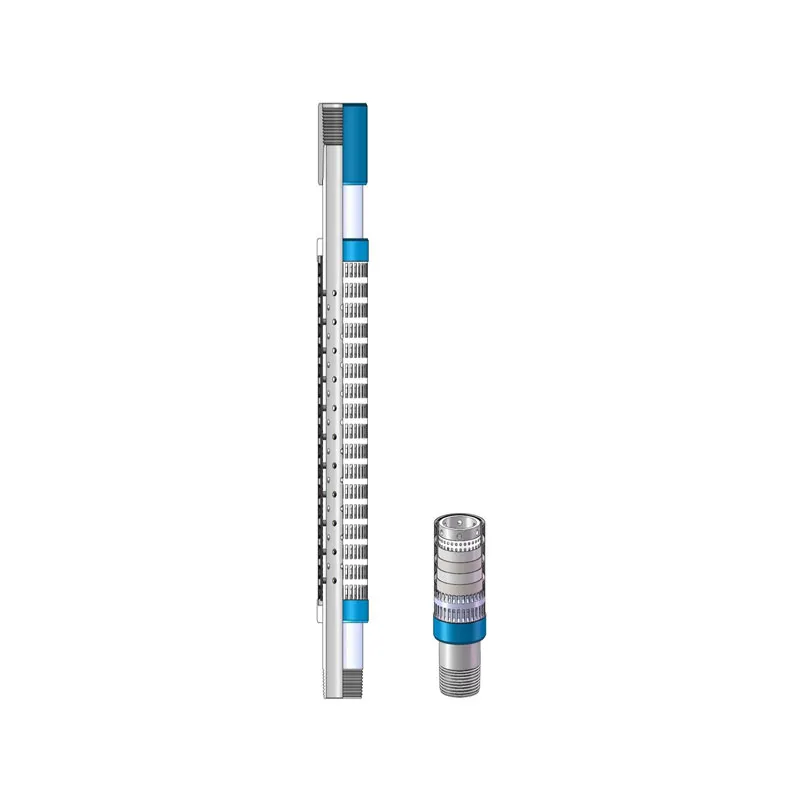

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS

Связанный поиск

Связанный поиск- Параллельные нкт

- Гравийная набивка в открытом стволе

- Ост заводнение нефтяных пластов

- Управления нефтеотдачи пласта

- Противопесочный скважинный фильтр

- Пакер манжета

- Клин отклонитель для зарезки боковых стволов

- Инструмент для фиксации в открытом положении скважинного клапана-отсекателя

- Срезной штифт

- Уровни taml