Внутрискважинные пакеры

Обзор: Когда слышишь 'внутрискважинные пакеры', многие сразу представляют стандартный обтюратор для изоляции пласта. На деле — это целая философия надёжности, где каждый миллиметр уплотнения решает, будет ли скважина работать или станет головной болью на годы. Здесь нет мелочей.

Что на самом деле скрывается за термином

Частая ошибка — считать, что главное в пакере — это давление опрессовки. Конечно, параметр важен, но я бы поставил на первое место совместимость материалов с пластовой средой. Видел случаи, когда казалось бы, сертифицированный продукт от известного бренда начинал 'плыть' после месяца контакта с высокоагрессивной средой, где были сероводород и высокие температуры. Резиновая манжета теряла эластичность, не говоря уже о герметичности.

Поэтому сейчас при подборе мы всегда запрашиваем не просто паспорт, а развёрнутый отчёт по испытаниям в условиях, максимально приближённых к нашим конкретным. Не общие фразы, а цифры: набухание, изменение твёрдости по Шору, остаточная деформация после циклирования нагрузкой. Без этого — даже не начинаем разговор.

И ещё один нюанс, о котором часто забывают — это качество поверхности обсадной колонны. Можно поставить самый дорогой якорный пакер, но если на трубе есть забоины, окалина или неравномерность износа, герметичность будет условной. Приходится перед спуском обязательно проводить калибровку и промывку ствола. Это кажется очевидным, но на практике, в погоне за сроками, этим этапом часто пренебрегают.

Практика выбора: между 'надёжным' и 'подходящим'

Рынок предлагает всё: от простейших механических до сложных гидравлических и даже электронно-управляемых систем. Искушение взять 'самое технологичное' велико. Но здесь работает правило: чем сложнее система, тем больше точек потенциального отказа. В удалённых районах, где логистика ремонта измеряется неделями, иногда разумнее выбрать более простой, но проверенный в полевых условиях вариант.

Например, для работ по интенсификации притока на старых скважинах мы часто используем механические пакеры с прямопоточным каналом. Да, у них меньше функционал по сравнению с многопортовыми системами, но их практически невозможно 'убить' песком или механическими примесями при обратной промывке. Надежность выше.

С другой стороны, для многостадийного ГРП без современных гидравлических пакеров, управляемых давлением, уже не обойтись. Но и тут есть подводные камни. Ключевой момент — точность срабатывания клапанов. Была история на одном из месторождений в Западной Сибири, когда из-за неучтённого градиента температуры флюида в колонне пакер сработал раньше расчётного давления, что привело к необходимости дорогостоящего дополнительного спуска инструмента. Теперь всегда закладываем температурный фактор в модель.

Сотрудничество с поставщиками: доверяй, но проверяй

В этом контексте важно работать с компаниями, которые не просто продают железо, а понимают полный цикл работ и могут предложить инжиниринговую поддержку. Как, например, ООО Хайнань Хайвэй Международная Торговля. Их подход мне импонирует — они не начинают с каталога, а сначала запрашивают техзадание, условия эксплуатации, историю скважины. Это признак серьёзного игрока.

Их сайт (https://www.hi-we.ru) — это не просто витрина, там есть технические заметки и кейсы, что уже говорит о фокусе на специалистов, а не на закупщиков. В описании компании заявлено стремление предоставлять высококачественное оборудование и решения для рынка России и сопредельных регионов, и на практике это подтверждается готовностью адаптировать продукт под наши стандарты и нормативы, что для импортного оборудования большая редкость.

Один из удачных примеров — подбор пакерного узла для скважины с высоким содержанием парафинов. Стандартные решения быстро выходили из строя. Совместно с их инженерами мы остановились на варианте с модифицированным составом резиновых элементов, более стойким к абразивному износу от механической очистки, и специальным покрытием металлических деталей. Результат — межремонтный период увеличился почти в два раза.

Монтаж и спуск: где рождаются проблемы

Даже идеальный пакер можно испортить при спуске. Самая критичная фаза — это прохождение участков с отклонением и искривлением. Здесь важна не только квалификация бригады, но и правильная подготовка самого инструмента. Обязательно нужно проводить 'сухую' сборку и проверку хода всех подвижных элементов на поверхности.

Частая ошибка — чрезмерная скорость спуска. Кажется, что время — деньги. Но потом деньги уходят на рыболовные работы, если пакер за что-то зацепится и сорвётся с посадочной муфты. Особенно это касается постоянных пакеров, которые после установки и расцепления уже не подлежат извлечению стандартными методами.

Ещё один момент — расчёт необходимого веса для посадки. Недостаточный осевой груз не обеспечит нужного уплотнения, а избыточный может привести к повреждению резиновых элементов или даже к необратимому смятию корпуса. Здесь нет универсальной формулы, каждый раз считаем, исходя из конкретных данных о глубине, плотности жидкости в колонне и характеристиках самого пакера.

После установки: мониторинг и диагностика

Установили, опрессовали — работа сделана? Нет, это только начало. Первые сутки — самые важные для мониторинга давления в затрубном пространстве. Любое падение, даже незначительное, — это сигнал. Часто причина не в самом пакере, а в микротрещинах в цементном камне выше или ниже него, которые вскрылись после создания перепада давления.

Современные методы диагностики, например, термометрия или акустический шумометр, позволяют довольно точно локализовать проблему. Но и старый добрый метод — анализ профиля притока — никто не отменял. Если после установки пакера и проведения обработки профиль притока резко изменился, появились новые интервалы, это может косвенно указывать на негерметичность и перетоки.

Вывод прост: внутрискважинный пакер — это не разовая операция 'установил и забыл'. Это элемент системы, который требует такого же внимания при выборе, монтаже и эксплуатации, как и любой другой критичный узел. Экономия на качестве или инжиниринге на этом этапе почти всегда приводит к многократным затратам в будущем. И именно поэтому выбор партнёра, который разделяет этот подход, как та же ООО Хайнань Хайвэй Международная Торговля, становится стратегическим решением, а не просто закупочной операцией.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Извлекающий инструмент

Извлекающий инструмент -

Фильтр с УКП

Фильтр с УКП -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Проходимый герметичный шток

Проходимый герметичный шток -

Химия нефтяных месторождений

Химия нефтяных месторождений -

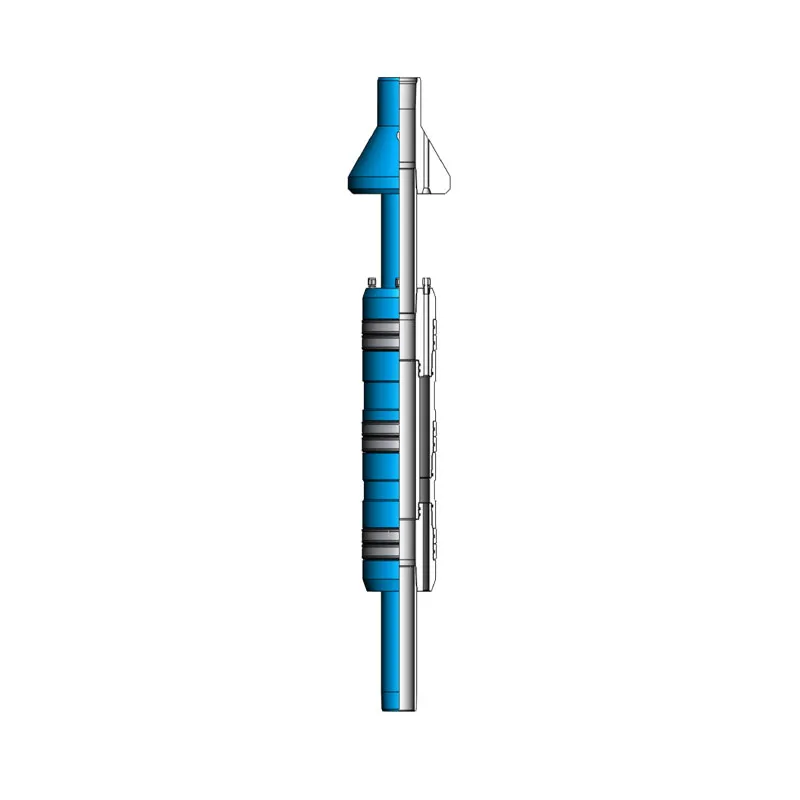

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

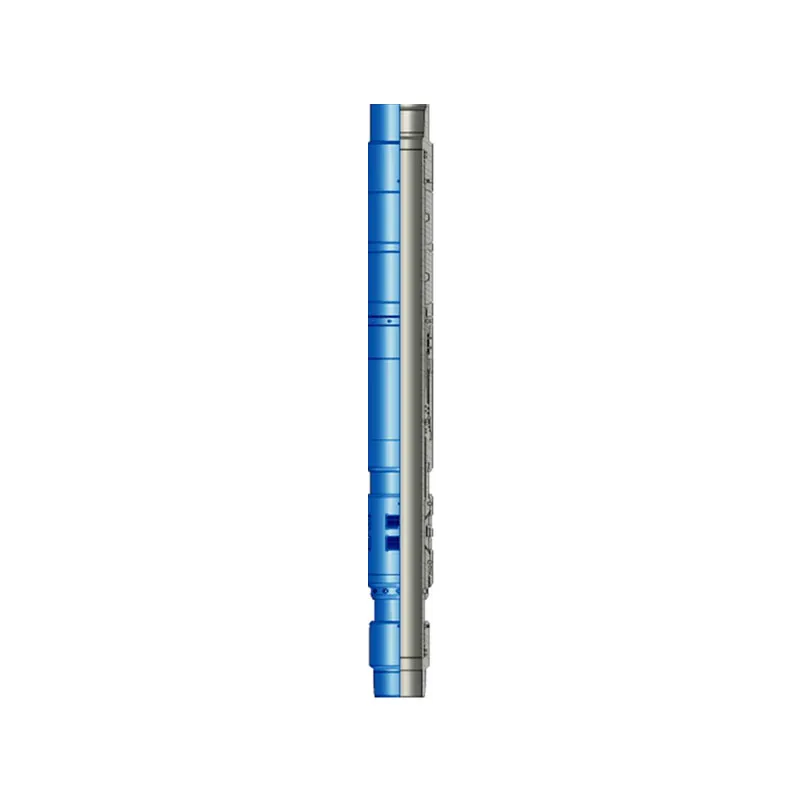

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE