Водонабухающий пакер

Когда слышишь ?водонабухающий пакер?, многие сразу представляют себе простую резиновую гильзу, которая набухла от воды и всё. Но на практике, если так думать, можно дорого поплатиться за простой или, что хуже, за аварию. Разница между удачной изоляцией пласта и провалом часто кроется в деталях, которые в каталогах не пишут. Вот, например, классическая ошибка — считать, что главный параметр это скорость набухания. На деле, куда важнее стабильность давления разбухания после гидратации и поведение материала в конкретной минерализации пластового флюида. Я видел случаи, когда пакер, заявленный как ?универсальный?, в скважине с высоким содержатом солей кальция просто не достигал проектного контактного давления, потому что гель формировался рыхлый. И это выяснялось уже на месте, а не в лаборатории поставщика.

От теории к кустовой скважине: где начинаются реальные проблемы

Взять, к примеру, работы на одном из месторождений в Западной Сибири. Задача была стандартная — изоляция вышележащего обводнённого пласта при бурении бокового ствола. Проект предусматривал использование именно водонабухающего пакера. Всё по учебнику: рассчитали время набухания, подобрали диаметр. Но забыли уточнить один ?пустяк? — температуру потока бурового раствора в зоне установки. А она была ниже статической температуры пласта из-за непрерывной циркуляции.

В итоге, пакер на основе полиакриламида начал гидратироваться медленнее, чем планировалось. Простой дорогой. Пришлось импровизировать на месте: увеличили концентрацию инициаторов в составе бурового раствора на этом интервале, чтобы немного ?подтолкнуть? реакцию. Сработало, но осадок остался — такие нюансы должны быть отражены в инструкции, а не додумываться бригадой в авральном режиме. После этого случая мы всегда требуем от поставщика не просто сертификаты, а развёрнутые протоколы испытаний при разных температурных градиентах.

Кстати, о поставщиках. Когда нужна не просто ?железка?, а комплексное решение с материалами и технологическими картами, мы часто смотрим в сторону специализированных торговых компаний, которые глубоко погружены в тему. Вот, например, ООО Хайнань Хайвэй Международная Торговля (сайт hi-we.ru). Они позиционируют себя не как простые перепродавцы, а как партнёры, предлагающие технические решения для нефтегазового рынка. В их каталоге можно найти разные модели пакеров, но главное — они готовы предоставить детальные данные по совместимости с химреагентами и дать рекомендации под конкретные геологические условия. Это ценно.

Материал имеет значение: полимер против солевого раствора

Основная битва разворачивается на молекулярном уровне. Суперабсорбирующий полимер (SAP) в сердцевине пакера — это не однородное вещество. Есть сошитые полиакрилаты, есть крахмалсодержащие композиции. Первые лучше работают в пресных водах, вторые — более устойчивы к ионам. Но и это не аксиома. Мы как-то закупили партию пакеров на основе ?улучшенного? полиакриламида для скважин с высокой минерализацией. Поставщик клялся, что всё пройдёт. А на деле время набухания увеличилось втрое, и гель был нестабильным.

Пришлось разбираться. Оказалось, что ?улучшение? заключалось в добавлении модификатора для прочности, который, однако, снижал ионообменную ёмкость полимера. В солёной среде ионы натрия и кальция просто блокировали активные центры, не давая воде проникнуть вглубь гранул. Пакер разбух только снаружи, создав видимость герметизации, а через сутки давление упало. Хороший урок: всегда запрашивать паспорт с точным химическим составом активного компонента и результаты испытаний не на воде, а на модельном растворе, приближённом к нашему пластовому флюиду.

Здесь снова вспоминается важность работы с технически подкованными поставщиками. Компания, которая просто ввозит оборудование, часто не может дать такой глубины анализа. А вот те, кто, как ООО Хайнань Хайвэй Международная Торговля, заявляют о стремлении предоставлять высококачественное оборудование и технические решения, обычно имеют в штате или партнёрстве инженеров-химиков, способных смоделировать поведение материала. Это превращает закупку из лотереи в управляемый процесс.

Монтаж и геометрия: почему идеальный пакер может не сработать

Даже самый совершенный материал можно загубить неправильной установкой. Ошибка номер один — несоответствие зазора между пакером и стенкой скважины или обсадной колонны. Если зазор слишком велик, пакеру не на что опереться, он может выдавиться или образовать неравномерный гелевый пояс. Если слишком мал — при набухании создаётся критическое напряжение, ведущее к разрыву оболочки или неконтролируемой деформации.

У нас был инцидент на КРС, когда бригада, торопясь, не учла фактический внутренний диаметр колонны после нескольких циклов цементирования и промывки. Диаметр был чуть меньше паспортного. Пакер встал туго, начал набухать, и создал такое локальное давление, что нижележащая муфта колонны дала микротрещину. Проблему обнаружили не сразу, только при опрессовке. Итог — дорогостоящий ремонт.

Поэтому сейчас наш стандарт — обязательный калибровочный проход каверномером или скребком перед установкой любого изолирующего устройства, особенно водонабухающего пакера. И ещё момент: ориентация. Для некоторых моделей не важно, как он лежит, а для других — критично, чтобы гидрофильный сердечник был сориентирован относительно силы тяжести для равномерного поглощения жидкости. Мелочь, которая в паспорте часто не указана, но которую опытный монтажник знает.

Время — враг или союзник?

Скорость набухания — палка о двух концах. Быстрое набухание (те же 4-6 часов) кажется преимуществом — меньше простоя. Но если буровой раствор содержит ингибиторы гидратации (те же полигликоли или хлористый калий), процесс может резко замедлиться или вовсе остановиться. И наоборот, если пакер рассчитан на 24 часа, а в скважину попала активная пресная вода из вышележащего пласта, он может разбухнуть раньше, чем его доведут до нужной глубины. Риск ?зависания? в колонне реальный.

Мы отработали такой алгоритм: перед спуском обязательно тестируем образец материала (обычно идёт в комплекте) в пробе бурового раствора, который будет использоваться в данный момент. Не в чистой воде! И засекаем время. Это даёт поправку к паспортным данным. Иногда приходится временно менять рецептуру раствора, снижая концентрацию ингибиторов, что, конечно, усложняет процесс.

И здесь снова выходит на первый план вопрос качества поставки. Надёжный партнёр, такой как упомянутая компания с сайта hi-we.ru, понимает эти технологические цепочки. Они не отгружают оборудование в вакууме, а могут проконсультировать по совместимости с типовыми буровыми растворами, используемыми в регионе. Это их заявленное стремление предоставлять технические решения работает на практике, экономя время и нервы на промысле.

Будущее: умные пакеры и управляемая гидратация

Сейчас много говорят о ?умных? материалах. Для водонабухающих пакеров это могло бы означать управляемое начало гидратации. Например, внешняя оболочка, которая растворяется не от воды, а от изменения pH или температуры при достижении целевого горизонта. Это сняло бы множество рисков, связанных с преждевременным набуханием.

Некоторые производители экспериментируют с двухслойными структурами, где внешний слой набухает быстро, создавая первичное уплотнение, а внутренний — медленно, но формирует высокопрочный гель для долговременной изоляции. Мы тестировали подобные образцы. Пока что проблема в стабильности: сложно гарантировать, что между слоями не произойдёт расслоения при вибрациях во время спуска.

Практический вывод пока прост: технология водонабухающего пакера далека от предела. Она требует не слепого применения, а осмысленного инжиниринга. И успех зависит от трёх столпов: глубокого понимания материала со стороны инженера на скважине, точных геометрических и гидродинамических расчётов и, что немаловажно, от выбора ответственного поставщика, который продаёт не просто изделие, а проверенное и адаптированное решение. Как те, кто работает на рынке России и сопредельных регионов, понимая их специфику — от качества воды до стандартов проведения КРС. В этом и заключается реальная профессионалка, а не в красивых картинках в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Многоцикловый буровой ример

Многоцикловый буровой ример -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

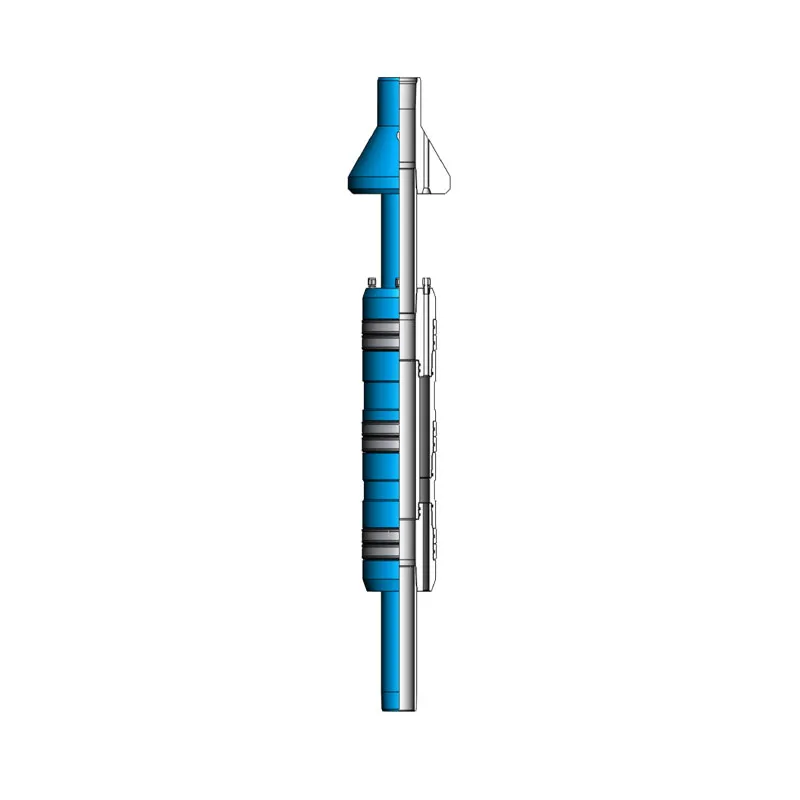

Спусковое устройство

Спусковое устройство -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

Магнитный уловитель

Магнитный уловитель -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Проходимый герметичный шток

Проходимый герметичный шток -

Ультратонкий и высокопрочный фильтр UTS

Ультратонкий и высокопрочный фильтр UTS -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины