Вынос песка

Когда говорят про вынос песка из скважины, многие сразу представляют себе стандартный желонный или эрлифтный подъем. Но на практике, если подходить так прямолинейно, можно быстро угробить и оборудование, и саму скважину. Песок — это не просто механическая примесь, это симптом. Симптом того, что где-то нарушен фильтр, или пошла разгерметизация колонны, или изменился режим пласта. Я сам долго считал, что главное — подобрать мощный насос, пока не столкнулся с ситуацией, когда после интенсивной откачки дебит не восстановился, а наоборот, упал — мы просто забили призабойную зону мелкодисперсной фракцией, которую не смогли вынести. Вот с этого и начну.

Откуда берется песок и почему это проблема

Источник песка — почти всегда продуктивный горизонт. Но он не должен поступать в таком количестве. Если начался активный вынос песка, значит, разрушается песчаная пробка или скелет пласта. Частая ошибка — пытаться решить проблему увеличением дебита, мол, ?прокачаем?. В большинстве случаев это ведет к эрозии оборудования. Я видел, как за месяц струей песка стальной трубопровод превращался в решето. Особенно критично для насосного оборудования — даже мельчайшие абразивные частицы за несколько сотен часов работы выводят из строя плунжерные пары, клапаны.

Бывает и обратная ситуация — песок начинает идти после ремонта или смены режима эксплуатации. Например, после гидроразрыва пласта, если не провели правильно интенсификацию притока и очистку ствола. Мы как-то работали со скважиной, где после ГРП дали сразу высокий дебит. Результат — на поверхности получили тонны песка с глиной, а через две недели давление упало почти до нуля. Пришлось останавливать, делать диагностику — оказалось, в стволе образовалась песчаная пробка, которая не была вынесена на этапе освоения.

Здесь важно понимать физику процесса. Песчинки в пласте удерживаются силами сцепления и давлением вышележащих пород. Когда мы создаем большой перепад давления у забоя, эти силы нарушаются, и песок начинает движение. Задача — не просто удалить то, что уже пришло, а стабилизировать пласт, минимизировать дальнейший вынос. Иначе работа превращается в бесконечную борьбу с симптомами.

Методы и оборудование: что работает, а что — нет

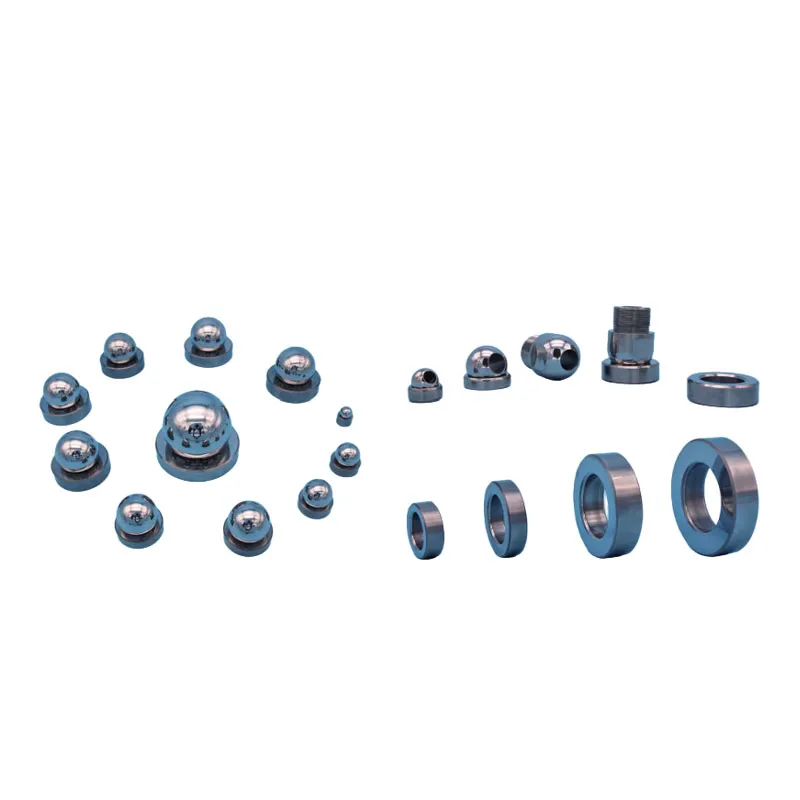

Самый старый метод — желонирование. Дешево, сердито, но для современных глубоких скважин с высоким давлением часто малоэффективно. Он хорош для разовых работ, очистки ствола от крупных песчаных пробок. Но для постоянного контроля песка нужны другие решения. Например, скважинные фильтры-пескоуловители. Но и тут не все просто. Стандартные щелевые или проволочные фильтры быстро забиваются, если песок мелкодисперсный. Нужен грамотный подбор ширины щели под гранулометрический состав именно вашего песка. Без анализа керна или шлама — это гадание на кофейной гуще.

Сейчас часто применяют системы с использованием выноса песка контролируемой струей жидкости — например, с помощью коаксиальных спусков или специальных промывочных агрегатов. Ключевой параметр здесь — скорость восходящего потока в затрубном пространстве. Она должна быть достаточной для подъема частиц, но не разрушающей сам пласт. Мы обычно рассчитываем ее, исходя из плотности песка и вязкости жидкости-носителя. Ошибка в 10-15% может свести весь эффект на нет.

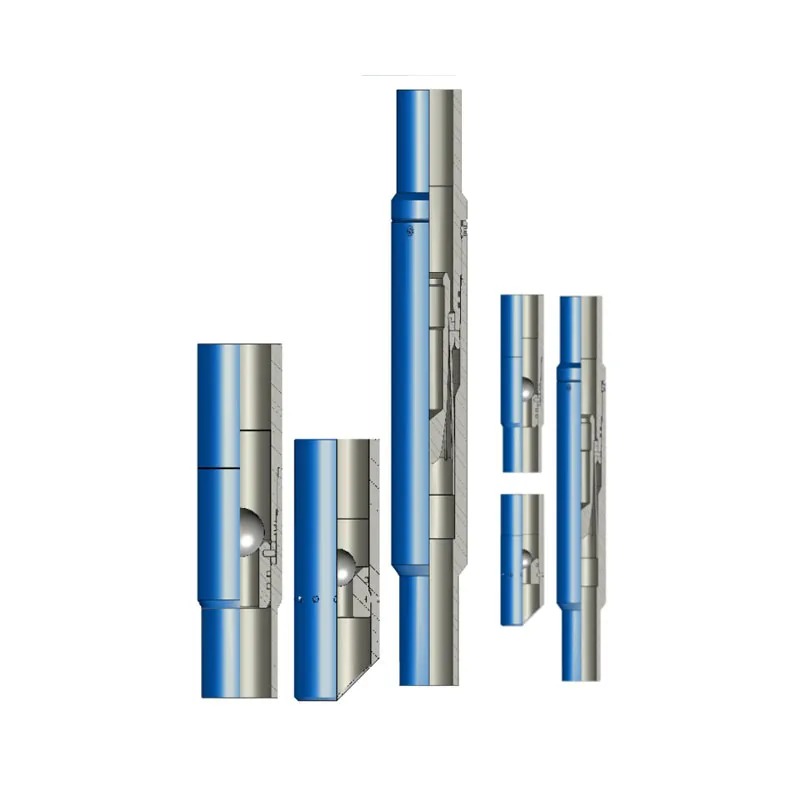

Что касается оборудования, то тут рынок предлагает многое. Лично я в последнее время присматриваюсь к решениям, которые предлагает ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Они позиционируют себя как поставщик нефтегазового оборудования для нашего региона. У них в каталоге есть линейки для контроля пескопроявления, включая современные многофункциональные сепараторы и системы циркуляционной очистки. Важно, что они делают акцент не просто на продаже ?железа?, а на комплексных технических решениях, что для такой задачи, как вынос песка, критически важно. Без грамотной обвязки и понимания технологии даже самое дорогое оборудование будет бесполезно.

Практические кейсы и ошибки

Расскажу про один случай, который многому научил. Работали на месторождении с высоковязкой нефтью. Песок шел постоянно, но в небольших количествах, и его считали приемлемым злом. Решили установить наземный пескоотделитель стандартной конструкции. Смонтировали, запустили — и через месяц его пропускная способность упала в разы. Разобрали — а там внутри не просто песок, а монолитная пробка из песка, сцементированного тяжелыми смолами и асфальтенами из нашей нефти. Оказалось, мы не учли химический состав флюида. Пришлось разрабатывать систему с подогревом и периодической промывкой реагентами-диспергентами. Дорого и долго.

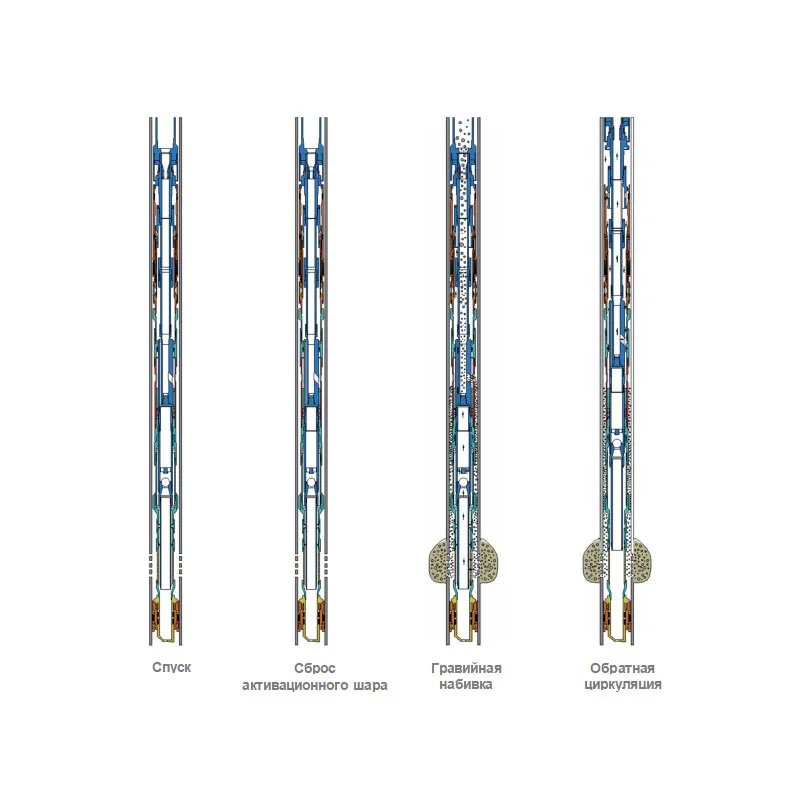

Другой пример — успешный. На кусте скважин, где был высокий риск образования песчаных пробок после остановок, внедрили систему периодического импульсного выноса песка с помощью мобильного цементировочного агрегата. Не ждали, пока песок накопится и создаст проблему, а раз в две недели по графику проводили кратковременную интенсивную прокачку с обратной промывкой. Дебит стабилизировался, количество аварийных простоев из-за запескования упало почти до нуля. Но и тут есть нюанс — такой метод требует точного контроля давления, чтобы не превысить пластовое.

Частая ошибка новичков — игнорирование этапа мониторинга. Поставили оборудование для контроля песка, и забыли. А нужно постоянно анализировать: количество выносимого песка (ежедневный замер!), его гранулометрия, изменение дебита. Я всегда завожу журнал, где отмечаю малейшие изменения. Бывало, что увеличение доли мелкой фракции было первым признаком разрушения гравийной набивки фильтра, и мы успевали запланировать ремонт до серьезной аварии.

Связь с другими процессами и экономика

Вынос песка никогда не существует в вакууме. Он напрямую влияет на систему сбора и подготовки. Песок в товарной нефти — это штрафы. Песок в сепараторах и отстойниках — это снижение их эффективности и частые чистки. Мы как-то просчитали, что затраты на внеплановые остановки УПСВ из-за забитых песком аппаратов за год превысили стоимость установки дополнительной ступени очистки на скважинах. Экономия оказалась ложной.

Еще один момент — экология. Песок, загрязненный нефтепродуктами, это отходы, которые нужно утилизировать. Чем его больше, тем выше затраты. Сейчас ужесточаются требования, просто вывезти и закопать не получится. Поэтому современные системы стараются замкнуть цикл — песок отделяется, промывается, а промывочная жидкость идет обратно в цикл. Но это, опять же, сложное и дорогое оборудование. Для небольших месторождений часто нерентабельно. Приходится искать компромисс.

Здесь снова возвращаюсь к поставщикам, которые понимают этот комплексный подход. Если компания, та же ООО Хайнань Хайвэй Международная Торговля, предлагает не просто сепаратор, а может предложить схему его интеграции в существующую систему сбора, рассчитать экономический эффект от снижения абразивного износа трубопроводов — это уже другой уровень. На их сайте видно, что они работают именно в логике предоставления решений, а не просто торговли. Это важно, когда речь идет о такой системной проблеме.

Вместо заключения: личные выводы

Так что, если резюмировать мой опыт. Вынос песка — это не операция ?раз и готово?. Это непрерывный процесс управления. Нужно постоянно диагностировать, следить, подстраивать режимы. Универсального решения нет. То, что сработало на соседнем месторождении, может полностью провалиться у вас из-за разницы в геологии или химии флюида.

Самое главное — не бороться с последствиями, а понять причину. Иногда дешевле и эффективнее провести дорогостоящий ремонт скважины (например, поставить новый фильтр с гравийной набивкой), чем годами тратить ресурсы на борьбу с песком на поверхности. Но это решение должно быть экономически обоснованным.

И последнее. Не стоит пренебрегать консультациями с теми, кто продает оборудование. Хорошие поставщики, вроде упомянутой компании, видят десятки похожих случаев на разных объектах. Их опыт может подсказать неочевидное решение или предостеречь от типовой ошибки. Главное — говорить с ними на языке конкретных параметров: дебит, гранулометрия, давление, химический анализ. Тогда диалог будет полезным, а не просто коммерческим предложением в почте. Вот, пожалуй, и все, что хотелось высказать по этому наболевшему вопросу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Химия нефтяных месторождений

Химия нефтяных месторождений -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

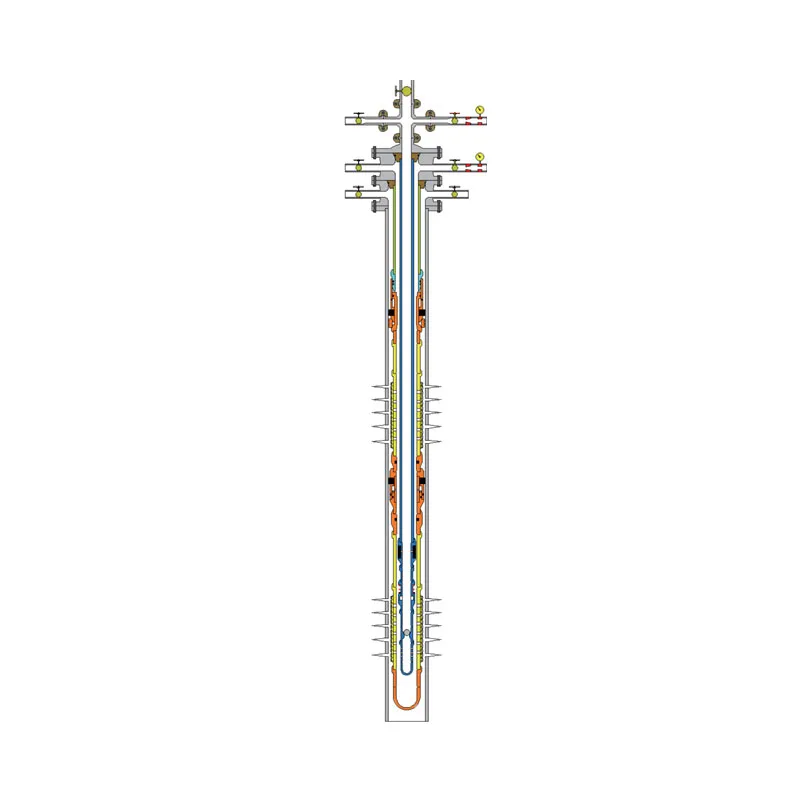

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

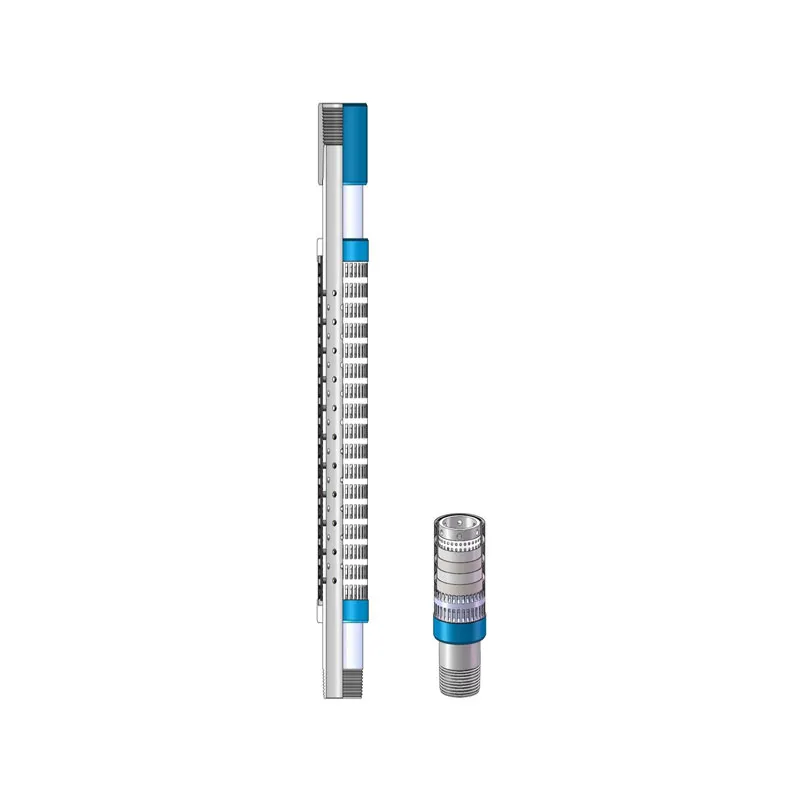

Сетчатый фильтр JM

Сетчатый фильтр JM -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом