Гидромеханические пакера

Когда слышишь 'гидромеханический пакер', многие, особенно новички, сразу представляют себе некий гибрид — гидравлику, которая что-то там давит, и механический замок, который это фиксирует. В принципе, направление мысли верное, но на практике всё куда тоньше и капризнее. Основная загвоздка, с которой мы постоянно сталкивались, — это иллюзия полной управляемости. Кажется, раз есть гидравлический привод для активации и механическая система фиксации (те же разрезные конусы, упорные кольца), то процесс должен быть идеально линейным и предсказуемым. Ан нет. Всё упирается в нюансы: качество обработки поверхностей конуса, точность калибровки давления срабатывания, поведение уплотнительных элементов (чаще всего манжет) в конкретной среде — не просто в воде, а в жидкости с определённым содержанием песка, солей, при температуре, которая на глубине может сильно отличаться от расчётной. Вот здесь и начинается настоящая работа, а не просто сборка по чертежам.

От теории к скважине: где кроется 'зазор'

Взять, к примеру, классическую задачу — изоляцию пласта. Чертежи и паспортные данные говорят: рабочий диапазон, допустим, 300 атм, температура до 120°C. Кажется, что для условий в 280 атм и 100°C изделие подходит с запасом. Но этот 'запас' часто съедается несовершенством ствола скважины. Микронеровности, небольшой уход от калибровки — и площадь контакта уплотнительного элемента со стенкой обсадной колонны становится неравномерной. Гидромеханический пакер может сработать, зафиксироваться, но при циклических нагрузках (те же обработки давлением) в этом месте начнётся постепенное 'сползание' манжеты, микроутечки. Визуально при подъёме оборудования всё может выглядеть нормально, а по данным давлений — уже есть вопросы.

Был у нас случай на месторождении в Западной Сибири. Использовали пакер для многостадийного ГРП. Оборудование от проверенного производителя, всё по процедуре. После второй стадии давление в межтрубном пространстве начало показывать слабый, но стабильный рост. Не аварийный, но тревожный. При осторожном снятии давления и подъёме выяснилось, что один из двух уплотнительных элементов (нижний) имел неравномерный износ по окружности. Причина — не в самом пакере, а в локальном сужении колонны, которое не было зафиксировано кавернометрией с достаточной детализацией. Пакер, грубо говоря, 'сел' чуть криво, и нагрузка распределилась не так, как задумывалось. Это типичная ситуация, когда винят оборудование, а проблема — в комплексном понимании условий его применения.

Отсюда и наш принцип в подборе: мало просто купить гидромеханический пакер с хорошими цифрами в паспорте. Нужно максимально детально анализировать историю скважины, данные о цементировании, возможных деформациях. Иногда надёжнее использовать более простую, но более 'грубую' и предсказуемую механическую модель, если сведения о стволе неполные. Рисковать ради 'продвинутости' технологии часто неоправданно.

Детали, которые решают всё: неочевидные точки внимания

Если говорить о конструкции, то многие сосредотачиваются на материале манжет (что, безусловно, важно) или на прочности корпуса. Но есть менее заметный узел — система сброса давления при деактивации. В гидромеханических пакерах это часто комбинированный канал. Если в нём есть даже минимальные заусенцы от обработки или он забился мелким шламом при спуске (а идеально чистую скважину — редкость), то пакер может не сняться с точки фиксации. Приходится создавать избыточное давление, дергать колонну — лишние риски.

Мы сотрудничаем с компанией ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru), которая как раз делает акцент на комплексных решениях для добычи. В их подходе мне импонирует то, что они не просто продают оборудование, а запрашивают максимум данных по скважине. Когда мы обсуждали поставку партии гидромеханических пакеров для проекта в ХМАО, их инженеры первым делом уточнили не только параметры давления, но и типовой состав технологической жидкости, используемой на этом активе, и среднюю скорость спуска колонны. Это правильный, профессиональный подход. Как они сами указывают в своей миссии — 'Мы стремимся предоставлять высококачественное нефтегазовое оборудование и технические решения', и это видно именно в таких деталях. Решение — это не только железо в ящике, но и рекомендации по его применению в конкретных условиях.

Ещё один момент — это калибровка гидравлической части. Давление срабатывания должно быть стабильным и не зависеть от температуры жидкости в трубном пространстве. На деле же вязкость жидкости-носителя меняется, и если в системе есть даже небольшая зависимость, можно получить либо преждевременную активацию, либо, наоборот, отказ. Поэтому для критичных скважин мы всегда настаиваем на стендовых испытаниях с имитацией температурного режима, а не только на проверке на 'холодную'. Это удорожает процесс, но страхует от гораздо более дорогих простоев.

Когда 'гидромеханика' проигрывает? О границах применимости

Несмотря на всю универсальность, есть сценарии, где от гидромеханического пакера лучше отказаться. Например, в сильно наклонно-направленных или горизонтальных скважинах с большим отходом от вертикали. Проблема даже не в том, что он не сработает. Проблема в его центрации при спуске. Если пакер идет прижатым к нижней образующей колонны, то уплотнительные элементы могут начать деформироваться и изнашиваться ещё до точки установки. Активация в таком положении почти гарантированно приведёт к негерметичному контакту по верхней образующей.

Помню, пытались лет семь назад адаптировать стандартный гидромеханический пакер для горизонтального участка с применением дополнительных центраторов. Технически всё собрали, но на практике время спуска увеличилось почти вдвое из-за дополнительных элементов, а гарантии идеального прилегания так и не получили. В итоге для таких задач перешли на иные решения, где активация и фиксация завязаны на иной принцип, менее чувствительный к положению в пространстве. Это был ценный, хотя и не самый удачный опыт, который чётко очертил границы.

Также слабое место — среды с высоким содержанием абразивных частиц. Гидравлические каналы, даже защищённые фильтрами, подвержены засорению. Механика (те же шлицевые соединения, конусы) — абразивному износу. В таких условиях ресурс работы пакера между ревизиями резко падает, и его применение становится экономически сомнительным, если речь не идёт об очень коротких операциях.

Интеграция в процесс: не только спустить и активировать

Успех применения гидромеханического пакера определяется не в момент его активации, а на этапе планирования операции. Какие операции будут после его установки? ГРП? Кислотная обработка? Просто испытание? Для ГРП критична не только способность держать высокое дифференциальное давление 'сверху-вниз', но и устойчивость к динамическим циклическим нагрузкам. Уплотнительный узел после нескольких циклов 'давление-сброс' может 'устать', потерять эластичность.

Здесь опять же возвращаюсь к поставщикам, которые понимают процесс, таким как ООО Хайнань Хайвэй Международная Торговля. Их ценность в том, что они могут предложить не просто единицу оборудования из каталога, а вариант, оптимизированный под конкретный тип последующих работ. Их команда на сайте hi-we.ru позиционирует себя как поставщика технических решений, и в контексте пакеров это выражается, например, в подборе состава уплотнительных материалов под конкретный тип воздействия (агрессивная среда, высокие температуры циклирования).

Важный практический совет, который мы выработали: всегда иметь на объекте запасной пакер той же модели и из той же партии. И не просто 'на всякий случай'. Если при спуске возникли сомнения в целостности (были удары, зацепы), лучше сразу заменить. Попытка сэкономить время и спустить 'авось пронесёт' почти всегда заканчивается дополнительными затратами времени на ликвидацию последствий неполного срабатывания или, что хуже, на аварийный подъём колонны для её ремонта.

Взгляд вперёд: что меняется и что остаётся неизменным

Сейчас появляются новые композитные материалы для манжет, более стойкие к химии и износу. Системы активации становятся 'умнее' — есть разработки с датчиками, передающими сигнал о давлении контакта и фиксации. Это, безусловно, снижает риски. Но фундаментальный принцип работы гидромеханического пакера остаётся прежним: преобразование гидравлической энергии в механическое перемещение и фиксацию. И главные вызовы тоже остаются — это неидеальность условий скважины и человеческий фактор при проведении операций.

Поэтому, на мой взгляд, будущее — не в революционном изменении конструкции, а в повышении её адаптивности и диагностируемости. И, что не менее важно, в углублённом обучении персонала, который работает с этим оборудованием. Понимать нужно не только как нажать кнопку или открыть клапан для активации, но и что происходит в этот момент внутри колонны, как поведёт себя пакер при отклонениях от идеального сценария.

В итоге, гидромеханический пакер — это не 'волшебная таблетка', а точный, но требовательный к условиям применения инструмент. Его надёжность на 30% определяется качеством изготовления, а на 70% — качеством подготовки и проведения работ. И именно на эту комплексную надёжность и должны быть направлены усилия инженеров, поставщиков, таких как ООО Хайнань Хайвэй Международная Торговля, и производственного персонала на кусте. Только тогда технология отрабатывает свои деньги и оправдывает своё место в арсенале средств для освоения и ремонта скважин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

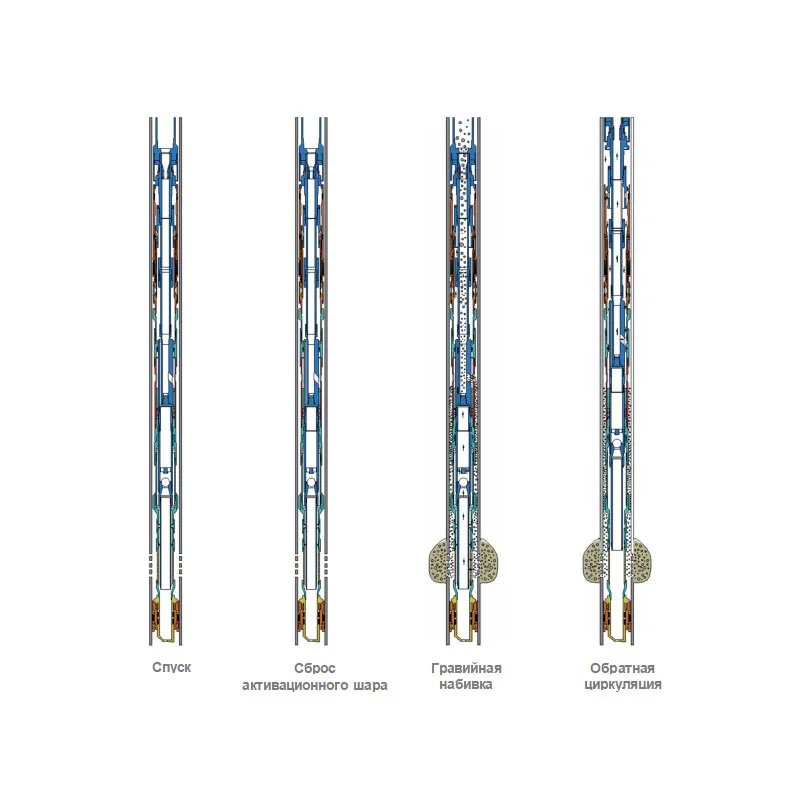

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

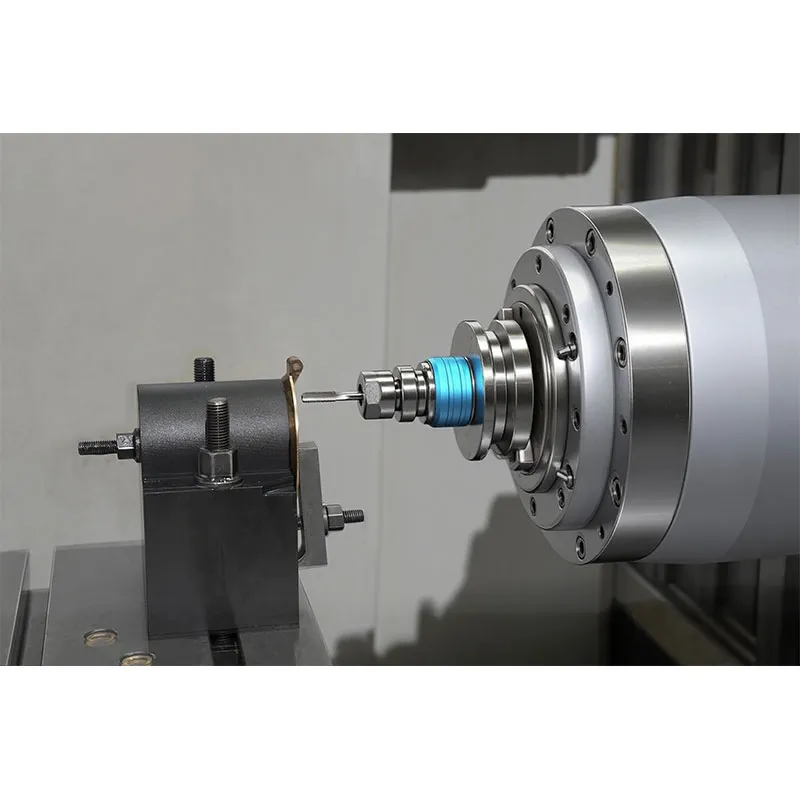

Станки с ЧПУ

Станки с ЧПУ -

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Фильтр АУКП

Фильтр АУКП -

Спусковое устройство

Спусковое устройство -

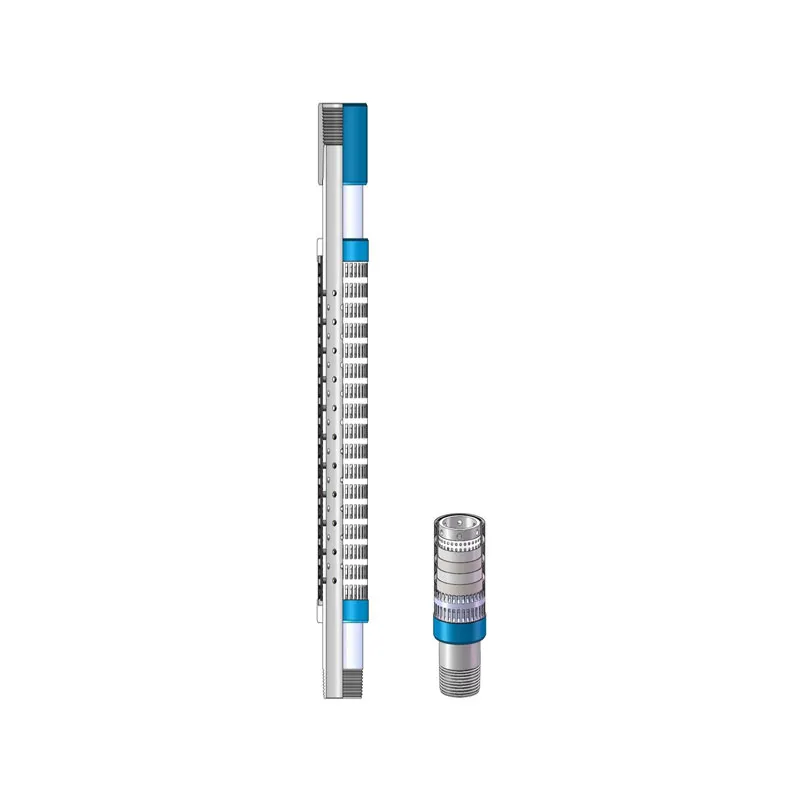

Сетчатый фильтр JM

Сетчатый фильтр JM -

Строительные материалы

Строительные материалы -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом