Забуривание бокового ствола скважины

Когда слышишь 'забуривание бокового ствола', многие сразу представляют себе простое сверление в сторону от основного ствола. На деле, это целая философия работы с истощённым или проблемным пластом. Частая ошибка — считать это операцией второго сорта, чем-то вроде заплатки. На самом же деле, успешное забуривание бокового ствола — это результат точного расчёта, глубокого понимания геологии конкретного участка и, что не менее важно, правильного выбора оборудования. Именно на этом этапе многие проекты спотыкаются, пытаясь сэкономить на оснастке или полагаясь на устаревшие методики.

От идеи до первого метра: почему контекст решает всё

Планирование начинается не с чертежа, а с повторного анализа керна и каротажа старого ствола. Бывало, смотришь старые диаграммы и понимаешь, что первоначальная интерпретация коллектора была слишком оптимистичной. Значит, и точку входа для бокового ствола нужно выбирать с поправкой на эти данные. Иногда логично бурить не в самом 'жирном' месте, а там, где меньше риска обводнения.

Здесь же встаёт вопрос о технологии. Многозаходные клинья или навигационные системы с гидравлическим отклонением? Выбор зависит не только от бюджета, но и от состояния обсадной колонны. Помню случай на одном месторождении в Западной Сибири: колонна была не в идеальном состоянии, и использование жёсткого клина привело к микротрещинам. Пришлось сбавлять обороты и переходить на более щадящий метод, что, конечно, удлинило сроки.

Именно в таких нюансах и кроется профессионализм. Нельзя брать первое попавшееся решение из каталога. Нужно моделировать нагрузки, давление, поведение породы. Иногда для надёжного забуривания бокового ствола приходится сначала провести цементаж-ремонт участка основной колонны, чтобы создать прочный 'фундамент' для отклонителя.

Оборудование: не имя, а соответствие задаче

Рынок завален предложениями, но не всякая 'фирменная' оснастка подходит для наших условий, особенно для работы в осложнённых условиях — с низкими температурами или агрессивными средами. Критически важны детали: материал переводников, стойкость забойных двигателей к абразивному износу, надёжность системы локации в условиях высоких магнитных полей.

Мы в своей практике часто обращаемся к проверенным поставщикам, которые не просто продают железо, а понимают процесс изнутри. Например, для комплектации проектов сотрудничаем с компанией ООО Хайнань Хайвэй Международная Торговля (https://www.hi-we.ru). Их подход к подбору нефтегазового оборудования импонирует: они стремятся предоставлять не просто единицы техники, а технические решения, адаптированные под специфику региона. Это важно, когда нужны конкретные модификации долот или отклонителей для карбонатных или песчано-глинистых пород.

Однажды столкнулся с проблемой нестабильной работы забойной телеметрии при забуривании в плотных аргиллитах. Стандартный комплект 'захлёбывался'. Решение пришло после консультаций и подбора альтернативного передатчика с другой частотой, который как раз был в линейке у поставщика. Это спасло проект от длительного простоя.

Точка входа и первые метры: самый нервный этап

Фрезерование окна в обсадной колонне — операция, которую нельзя поручить автомату. Давление, осевая нагрузка, контроль за чипсом — всё на ощупь, по опыту. Звук работы фрезы, вибрация на поверхности — это главные индикаторы. Слишком плавно — значит, материал колонны оказался крепче, чем думали, нужно добавлять нагрузку. Слишком резко — риск повредить направляющий паз.

И вот окно готово. Первые 5-10 метров забуривания — это как выезд на скоростную трассу. Забойный двигатель должен мягко, но уверенно вывести долото в пласт. Здесь частенько подстерегает 'эффект полки' — когда долото скребёт по нижней стенке окна, не уходя вглубь породы. Приходится протаскивать, менять угол атаки, иногда — поднимать и начинать заново. Потеря времени, но лучше сейчас, чем кривой ствол через сто метров.

Важно постоянно контролировать чистоту ствола. Вынос шлама — наше всё. Если циркуляция нарушена, сразу образуется сальник, и всё, прощай, боковой ствол. Приходится бурить новый вход. Дорого и обидно.

Навигация в невидимом: как не промахнуться мимо цели

Когда ствол пошёл, расслабляться рано. Геонавигация — это не просто следование за планом. Это постоянный диалог с пластом. Получаешь данные каротажа в режиме реального времени (LWD), сравниваешь с моделью, видишь, что пласт оказался на два метра выше или имеет неожиданный наклон. И вот тут начинается самое интересное: принимать решение, корректировать траекторию.

Бывало, целевой интервал оказывался тоньше, чем прогнозировали. Приходилось 'вилять' долотом, чтобы удержаться в нём, как по узкой горной дороге. Тут ценность показывает не только чувствительная аппаратура, но и опыт оператора, который может предугадать поведение бурового инструмента в конкретной породе.

И конечно, никакая электроника не заменит старый добрый 'геологический глаз' — анализ выносимого шлама. Цвет, структура, наличие глинистого материала — это прямые сигналы из забоя. Иногда они противоречат электронным данным, и тогда нужно делать паузу, разбираться. Слепо доверять гаджетам — путь к ошибке.

Закачка цемента и завершение: когда мелочи решают всё

Достигли цели, пробурили запланированный интервал. Казалось бы, можно выдыхать. Но самый ответственный этап — разобщение и цементирование. Нужно не просто залить цементный раствор, а обеспечить его надёжное нахождение именно в нужной зоне, создать монолитный барьер между старым и новым стволом.

Здесь критически важны свойства самого тампонажного материала и технология его подачи. Недостаточная подвижность — останутся каналы. Слишком быстрое схватывание — рискуем 'поймать' инструмент. Мы всегда проводим предварительные испытания на буровой, смотрим на температуру, давление. Часто используем двухэтапный цементаж с применением разделительных пробок.

После закачки — обязательный контроль целостности цементного кольца. Акустический или температурный каротаж. Были прецеденты, когда из-за микротрещин или плохого контакта с колонной через полгода начинались перетоки флюидов между горизонтами. И всё — результат дорогостоящей операции забуривания бокового ствола под вопросом. Поэтому на контроле не экономим никогда.

Вместо эпилога: это не ремонт, это развитие актива

Так что, возвращаясь к началу. Забуривание бокового ствола скважины — это не аварийная мера, а полноценный метод увеличения нефтеотдачи или восстановления продуктивности скважины. Это комплексная задача, где успех складывается из геологии, механики, качественных материалов и, что главное, компетенции людей. Тех, кто на буровой, и тех, кто обеспечивает их правильным инструментом и решениями. Именно на стыке этих знаний и рождается тот самый дополнительный дебит, ради которого всё и затевается. И да, иногда проще и дешевле бывает пробурить новую скважину — но это уже совсем другая история и другой расчёт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

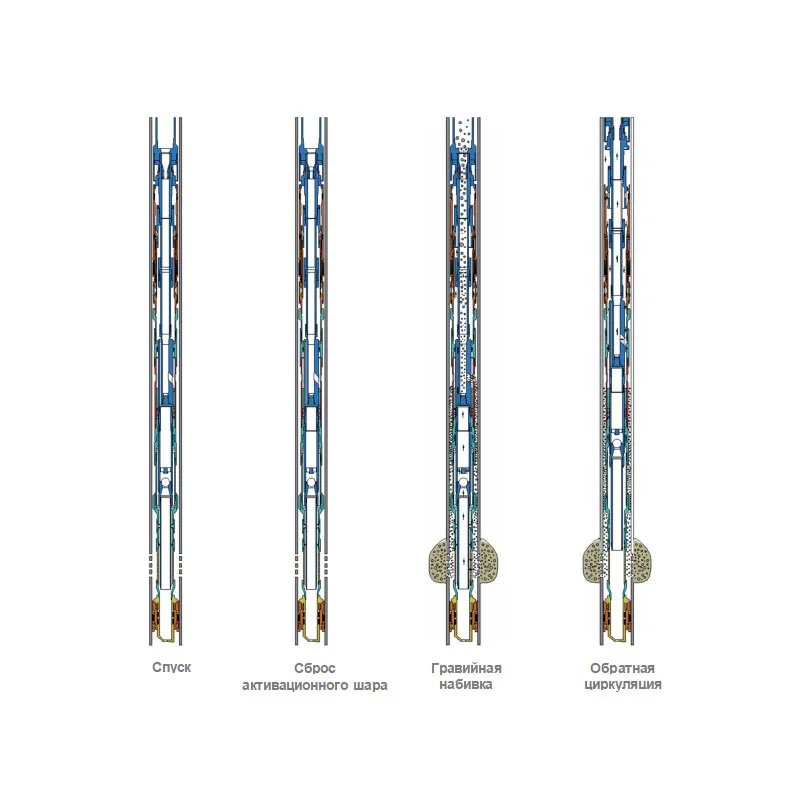

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

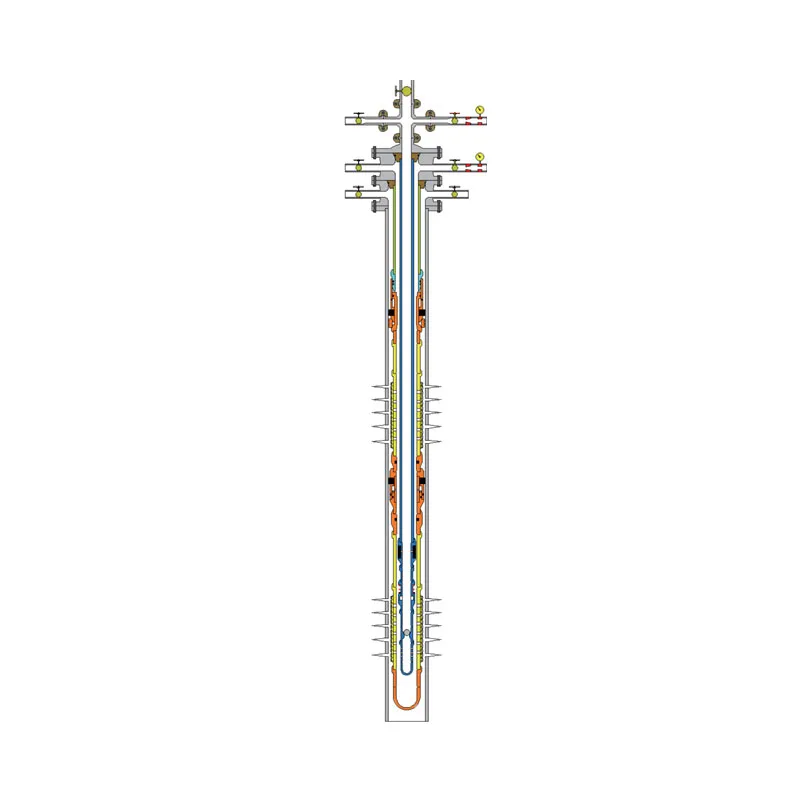

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Секционная фреза

Секционная фреза -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Спусковое устройство

Спусковое устройство