Забурка боковых стволов

Когда говорят о забурке боковых стволов, многие сразу представляют что-то вроде стандартного ответвления от основного ствола — мол, просверлил окно, запустил инструмент, и дело сделано. На практике же это часто оказывается куда более капризной операцией, особенно в сложных геологических условиях, где каждый метр дается с боем. Сам термин иногда трактуют слишком широко, забывая, что успех зависит не столько от самого факта бурения ответвления, сколько от точности выбора точки входа, управления траекторией и, что критично, от качества цементирования зоны разобщения. Вот об этих нюансах, которые в учебниках мельком проходят, а на кустах становятся головной болью, и хочется порассуждать, опираясь на то, что приходилось видеть и делать самому.

Геология и точка входа: где чаще всего ошибаются

Основная ошибка, которую я не раз наблюдал — это выбор точки для забурки боковых стволов исходя исключительно из проектных глубин, без должного анализа керна и данных каротажа уже пробуренного ствола. Была история на одном месторождении в Западной Сибири: по плану окно должно было быть вроде бы в устойчивых аргиллитах, но при вскрытии оказалось, что порода сильно трещиновата и обводнена. В итоге при забуривании пошло интенсивное поглощение, ствол начал ?вилять?, и траекторию выдержать не удалось. Пришлось цементировать и смещать точку выше, теряя время и ресурсы.

Здесь важно не просто найти формально подходящий пласт, а оценить его механические свойства на конкретном интервале. Иногда помогает анализ старых скважин на этом же кусту — но и тут есть ловушка: геология может меняться на расстоянии даже в сотню метров. Лично для себя я выработал правило: если данных недостаточно, лучше провести дополнительный каротаж или отобрать керн на интервале-кандидате. Да, это удорожает операцию на этапе подготовки, но зато предотвращает многодневные простои из-за осложнений.

Кстати, о точках входа. Идеально, если вышележащая колонна качественно зацементирована и стоит без напряжений. Но так бывает не всегда. Однажды работали на скважине, где цементный камень за колонной оказался неоднородным из-за перетока пластовых флюидов еще на этапе первичного цементирования. Когда начали фрезерование окна, пошла интенсивная вибрация, инструмент стало ?водить?. Пришлось останавливаться, проводить ЦДС для оценки качества разобщения и принимать решение о дополнительном цементировании через перфорацию. Ситуация типовая, но каждый раз требует индивидуального разбора.

Инструмент и управление траекторией: не все системы одинаково полезны

В контексте забурки боковых стволов многое упирается в выбор забойного комплекса. Широко распространены забурные отклонители с гидравлическим или механическим приводом, но их применение сильно зависит от задачи. Если нужно просто сделать ответвление в продуктивном пласте для увеличения дренирования, иногда достаточно простого клина и забуривания долотом малого диаметра. Но когда речь идет о полноценном боковом стволе с последующим разбуриванием и креплением, нужна более сложная система с возможностью управления зенитным углом и азимутом.

Из практики: на проектах, где требовалось пройти несколько ответвлений из одной скважины, мы использовали системы с изменяемой кривизной отклонителя. Это позволяло, не поднимая инструмент, забуривать несколько окон в разных интервалах. Но и тут есть подводные камни — такая техника требует высокой квалификации бурильщиков и оператора телеметрической системы. Малейший сбой в передаче данных о положении инструмента — и можно ?промахнуться? мимо целевого пласта.

Что касается управления, то здесь я всегда выступаю за максимальную простоту и надежность настройки. Слишком ?умные? системы с кучей автоматических корректировок иногда ведут себя непредсказуемо в условиях высоких вибраций или при бурении абразивных пород. Порой старый добрый метод — тщательный расчет кривизны, контроль по каротажу во время бурения и ручные коррекции — дает более стабильный результат, особенно когда работы ведутся в удаленных районах с нестабильной связью. Это вопрос баланса между технологичностью и практической реализуемостью на конкретном объекте.

Цементирование и разобщение: тот самый критичный этап

Можно идеально забурить боковой ствол, но если не обеспечить надежное разобщение его устья от основного ствола или вышележащих пластов, вся работа насмарку. Проблемы с цементированием зоны окна — это, пожалуй, самый частый источник осложнений в дальнейшей эксплуатации. Классическая ошибка — использовать тот же состав цементного раствора, что и для первичного крепления, без учета специфики узкого кольцевого пространства и возможных перетоков.

Запомнился случай на одном из месторождений Тимано-Печоры. После забурки боковых стволов и спуска обсадной колонны меньшего диаметра цементирование проводили по стандартному регламенту. Но из-за высокой температуры в стволе и присутствия остатков бурового раствора с повышенным содержанием полимеров цементный камень не набрал проектной прочности в зоне разобщения. Через полгода в основной ствол пошли пластовые воды. Анализ показал миграцию флюида именно через негерметичный цементный барьер в окне.

Сейчас для таких операций все чаще применяют специальные тампонажные материалы с регулируемыми временами загустевания и повышенной устойчивостью к загрязнению. Но ключевое — это подготовка ствола. Качественная промывка, использование скребков для очистки стенок от шлама и парафиновых отложений, контроль реологических свойств продавочной жидкости — все это рутинные, но жизненно важные процедуры. Их недооценка дорого обходится.

Оборудование и логистика: почему нельзя полагаться только на теорию

Техническое обеспечение операций по забурке — это отдельная боль. Недостаточно иметь на бумаге технологическую схему, нужно, чтобы на площадке было конкретное, исправное оборудование, а у команды — опыт работы именно с ним. Часто сталкивался с ситуацией, когда для фрезерования окна привозили отклонитель одной модели, а система управления и долота были рассчитаны под другую. В итоге — нестыковки по присоединительным размерам, потеря времени на адаптацию.

В этом плане наличие надежного поставщика, который не только поставит оборудование, но и обеспечит полный комплект совместимых инструментов и оперативную техническую поддержку, — это половина успеха. Например, в работе мы не раз обращались к продукции, поставляемой через компанию ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Они как раз специализируются на комплексных поставках нефтегазового оборудования для российского рынка. Важно тут то, что они не просто продают отклонители или фрезы, но и могут предоставить весь сопутствующий инструмент и, что критично, документацию и консультации по его применению в конкретных условиях. Это именно то, что нужно на практике, когда нет времени разбираться с несовместимостью узлов от разных производителей.

Их подход, как я понял из взаимодействия, строится на стремлении предоставлять именно высококачественное оборудование и технические решения, что для таких тонких операций, как забурка боковых стволов, принципиально. Потому что дешевый отклонитель может не выдержать расчетных нагрузок в абразивной породе, а некачественная фреза — оставить неровные края в окне, что потом осложнит спуск следующего комплекта. В общем, логистика и качество железа — это та основа, на которой уже строятся все технологические ухищрения.

Извлеченные уроки и неочевидные детали

Подводя неформальные итоги, хочу отметить несколько моментов, которые редко попадают в официальные отчеты, но сильно влияют на результат. Во-первых, человеческий фактор. Оператор на пульте, который ?чувствует? скважину по изменению нагрузки и крутящего момента, порой важнее самой совершенной телеметрии. Надо давать людям возможность принимать решения на месте, а не слепо следовать инструкции.

Во-вторых, всегда стоит закладывать дополнительное время и ресурсы на непредвиденные осложнения. Идеально гладких операций по забурке боковых стволов почти не бывает. Всегда может вскрыться непредусмотренная трещина, попасться прослойка пирита, который ?забивает? долото, или возникнуть проблемы с очисткой ствола от шлама. Резерв на такие случаи — признак не слабого планирования, а здравого практического смысла.

И наконец, никогда не стоит пренебрегать данными, полученными в процессе работы. Датчики, установленные на забойной сборке, каротаж во время бурения, анализ выноса шлама — все это источник бесценной информации для корректировки процесса и для планирования следующих подобных операций. Каждая скважина, даже на одном месторождении, уникальна, и успешная забурка боковых стволов — это всегда синтез типовой технологии и индивидуальной подстройки под конкретные условия. Именно в этом, на мой взгляд, и заключается настоящее мастерство, которое не заменишь никакими, даже самыми дорогими, стандартными решениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

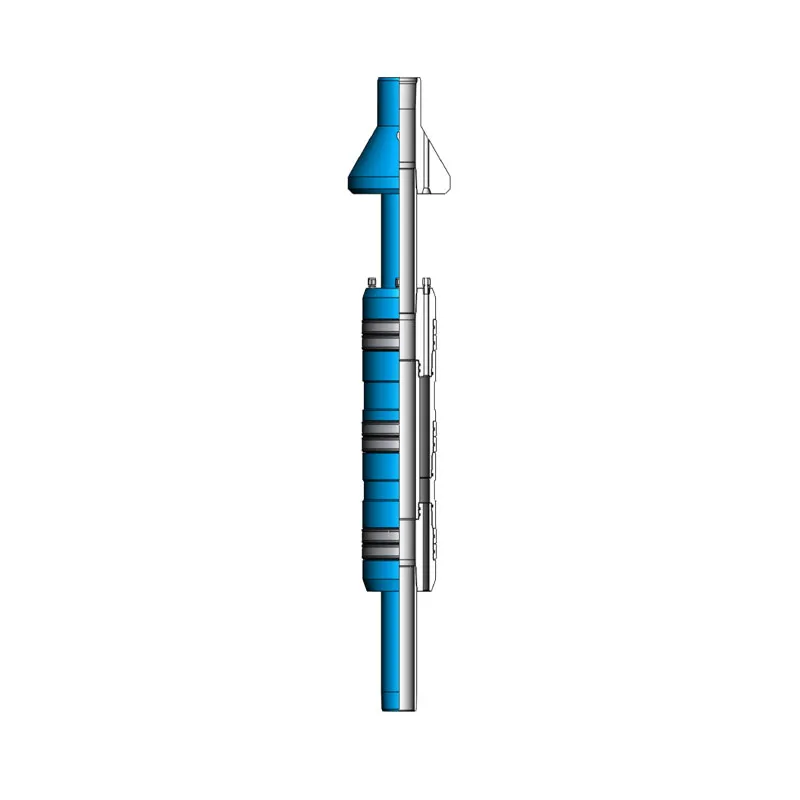

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Система химической инжекции

Система химической инжекции -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Направляющий башмак

Направляющий башмак -

Плавающий башмак

Плавающий башмак -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Проходимый пакер

Проходимый пакер -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

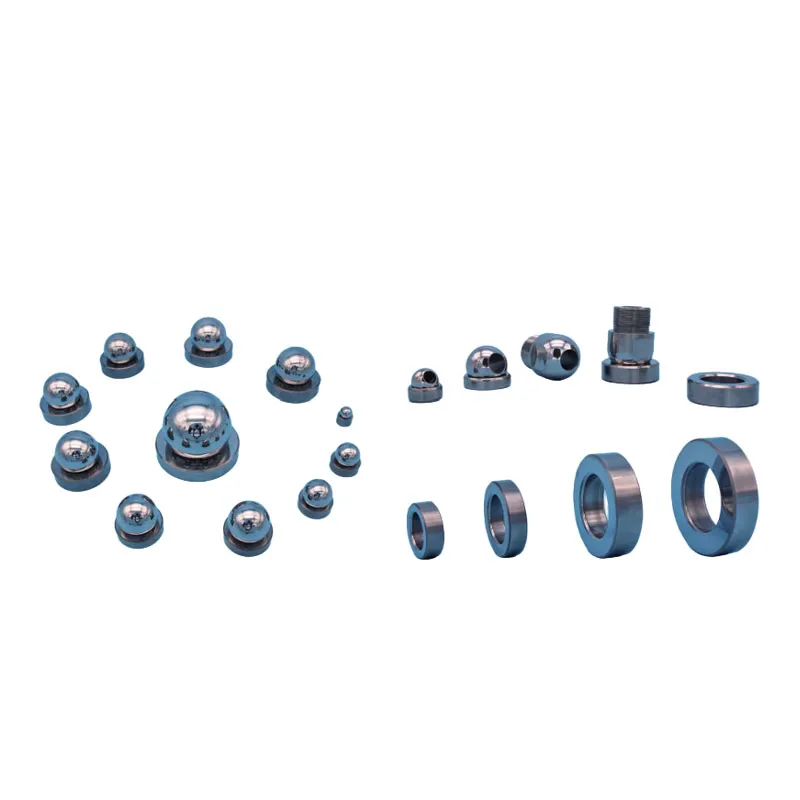

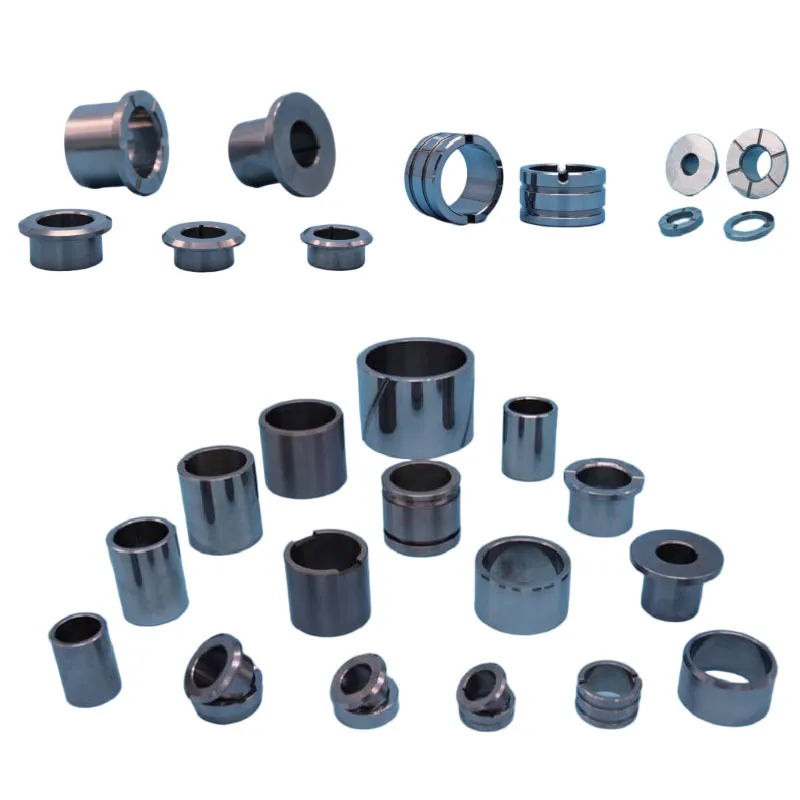

Вкладыши и втулки

Вкладыши и втулки