Заканчивание продуктивного пласта

Когда говорят про заканчивание продуктивного пласта, многие сразу думают о стандартных операциях — перфорация, ГРП, установка фильтра. Но в реальности, особенно на старых месторождениях или в сложных геологических условиях, всё упирается в детали, которые в учебниках мельком проходят. Частая ошибка — считать этот этап чисто механическим, шаблонным процессом. На деле, каждый пласт требует своего подхода, и иногда решение, принятое на ходу по данным каротажа или даже по цвету шлама, оказывается ключевым.

Геология диктует правила, а не наоборот

Вот, к примеру, работали мы на одном участке в Западной Сибири. Пласт песчаный, но с прослоями глин, неоднородный. По проекту — стандартный хвостовик и перфорация. Но при бурении выяснилось, что кровля пласта сильно обводнена. Если бы пошли по плану, получили бы сразу воду. Пришлось оперативно менять схему заканчивания, смещать интервал перфорации ниже, да ещё и думать про изоляцию верхней части. Без гибкости и готовности отойти от бумажки — провал.

Или другой случай — карбонатный коллектор с естественной трещиноватостью. Казалось бы, идеальный кандидат для открытого ствола или простого фильтра. Но трещины были забиты кальцитом, проходимость низкая. Пришлось комбинировать: сначала кислотная обработка для раскрытия трещин, потом уже установка фильтра с определённым размером ячейки, чтобы не допустить выноса песка, но и не закупорить эти самые трещины. Тут без понимания минералогии керна и результатов испытаний на призабойную зону — никуда.

Часто думают, что главное — это оборудование. Да, качественное оборудование критично, но оно лишь инструмент. Ключ — в интерпретации данных. Те же каротажные диаграммы, которые показывают пористость и насыщенность, нужно уметь читать в связке с данными по drilling mud, с темпом проходки. Иногда аномалия на диаграмме — это не пласт, а просто последствие изменения параметров бурения. Это и есть та самая ?практика?, которой не научишься за партой.

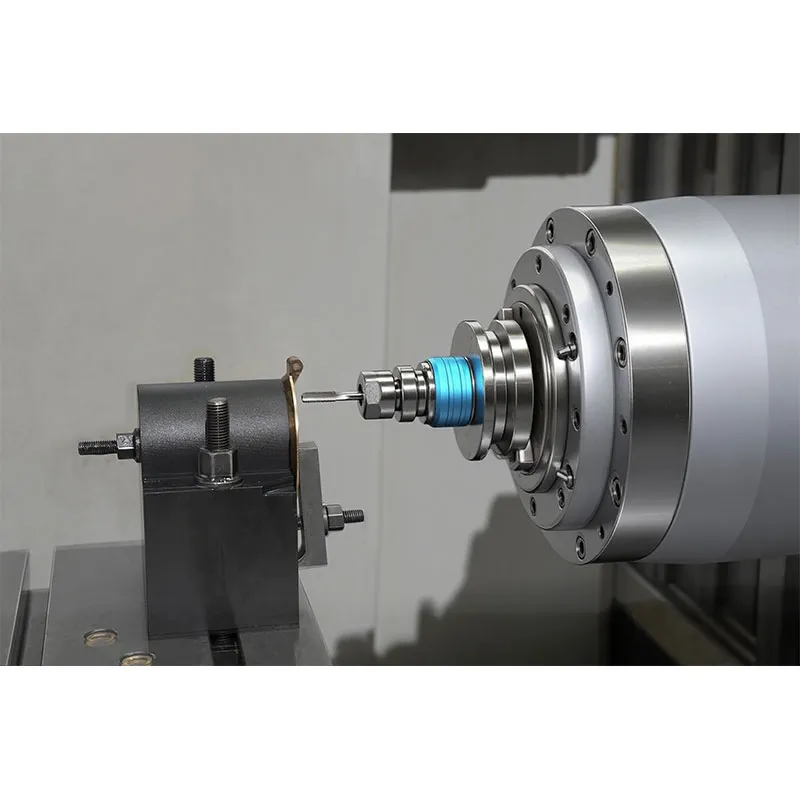

Оборудование: не просто железо, а точный инструмент

Здесь уже можно упомянуть про поставки. Мы, в ООО Хайнань Хайвэй Международная Торговля, как раз через свой портал hi-we.ru фокусируемся на поставках нефтегазового оборудования для региона. И видим запросы: часто просят ?фильтр такой-то, стандартный?. Но когда начинаешь выяснять детали — для какого именно пласта, какое ожидаемое давление, состав пластовой жидкости — оказывается, что нужна модификация или вообще другой тип. Наша задача — не просто продать, а чтобы оборудование реально работало в конкретных условиях заканчивания пласта.

Например, пакеры. Казалось бы, обычный элемент. Но если пласт склонен к образованию АСПО (асфальто-смоло-парафиновых отложений) и планируются регулярные термохимические обработки, то материал уплотнительных элементов должен быть стойким не только к температуре, но и к химикатам. Стандартный нитрильный каучук может не выдержать. Приходится предлагать решения с фторкаучуком или другими спецматериалами. Это та самая ?техническая поддержка?, о которой мы заявляем в своей миссии на hi-we.ru.

Или системы многостадийного ГРП. Сейчас это тренд, но их интеграция в схему заканчивания — это отдельная головная боль. Нужно точно рассчитать расстояние между клапанами, давление их открытия с учётом пластового, убедиться, что цементирование обсадной колонны прошло идеально, иначе коммуникации между ступенями обеспечены. Видели случаи, когда из-за плохого цементного кольца за одной колонной активировались сразу две-три ступени, и вся эффективность обработки сводилась к нулю. Оборудование было качественное, но подготовка и предварительные работы — нет.

Рабочие моменты и ?нештатные ситуации?

В теории всё гладко. На практике — постоянные неожиданности. Допустим, спускаешь хвостовик с фильтром, и он ?не идёт?. Превышена расчётная нагрузка. Пауза. Что делать? Тащить обратно — риск повредить. Давить сильнее — риск. Часто решение принимается на месте, исходя из опыта проходки этого ствола: может, это просто ключ, а может, началось сужение ствола из-за неустойчивых пород. Иногда помогает промывка с изменением параметров, иногда — короткие циклы ?спуск-подъём?. Это не по инструкции, это уже ремесло.

Ещё один момент — взаимодействие с пластовым флюидом сразу после вскрытия. Бывало, после перфорации при освоении скважины получали неожиданно высокое содержание механических примесей. Ожидали песок, а пошла мелкая сланцевая крошка, которую не удержит стандартный фильтр. Приходилось срочно думать об установке дополнительных гравийных фильтров или изменении схемы промывки. Это та самая точка, где заканчивание продуктивного пласта перестаёт быть изолированной операцией и становится частью долгосрочного управления скважиной.

И конечно, человеческий фактор. Самый современный пакер можно испортить неправильной посадкой. Контроль за крутящим моментом при затяжке, чистота резьбовых соединений (элементарно — не дать песку попасть в резьбу), даже температура окружающего воздуха, влияющая на свойства материалов оборудования — всё это лежит на бригаде. Никакое оборудование с hi-we.ru не сработает, если монтаж выполнен спустя рукава.

Экономика и эффективность: неочевидные связи

Часто заказчик хочет сэкономить на этапе заканчивания. Мол, возьмём подешевле фильтр или упростим схему. Краткосрочная выгода оборачивается долгосрочными убытками. Классический пример — экономия на материале фильтра для слабосцементированного пласта. Через полгода — интенсивный вынос песка, повреждение ШГН, внеплановый ремонт, падение дебита. Стоимость ремонта и потерь в разы превышает первоначальную экономию.

С другой стороны, и излишнее усложнение ни к чему. Видел проекты, где для простого однородного пласта предлагали навороченную систему интеллектуального заканчивания с датчиками и клапанами. Да, технология красивая, но её окупаемость на данной скважине — десятки лет. Нужен здравый смысл. Иногда лучшее решение — это проверенная временем, надёжная, пусть и простая схема. Задача специалиста — найти этот баланс между надёжностью, технологичностью и стоимостью.

Здесь как раз важно сотрудничество с поставщиками, которые понимают этот баланс. Как ООО Хайнань Хайвэй Международная Торговля, мы через свой сайт стараемся не просто каталог выставить, а чтобы клиент мог получить консультацию: для ваших условий вот этот вариант будет оптимальным по цене и надёжности, а вот этот — избыточным. Потому что конечная цель — не продажа, а успешная эксплуатация скважины после заканчивания пласта.

Взгляд вперёд: что меняется

Сейчас много говорят про цифровизацию. Моделирование призабойной зоны, цифровые двойники скважины. Это, безусловно, будущее. Но пока что эти модели часто оторваны от реальности, если их не калибровать по реальным данным эксплуатации. Самый точный расчёт схемы заканчивания может разбиться о неучтённую микротрещиноватость или изменение свойств флюида по латерали.

Более реалистичный тренд — развитие материалов. Новые композитные материалы для фильтров, полимеры для изоляционных составов, которые лучше работают в конкретных температурно-химических условиях. Вот за этим стоит следить. И за оборудованием для мониторинга — датчиками давления и температуры, установленными непосредственно на фильтре или пакере. Это даёт реальную картину того, что происходит в пласте после заканчивания, и позволяет оперативно корректировать режим эксплуатации.

В итоге, возвращаясь к началу. Заканчивание продуктивного пласта — это не точка в процессе строительства скважины. Это, скорее, запятая, начало её долгой и, хочется верить, продуктивной жизни. И успех здесь определяется не только технологиями из каталога на hi-we.ru, но и умением слушать пласт, читать данные, импровизировать на месте и не забывать, что за каждым решением стоит экономика всей скважины. Опыт, который не купишь, а только наработаешь, скважина за скважиной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоцикловый буровой ример

Многоцикловый буровой ример -

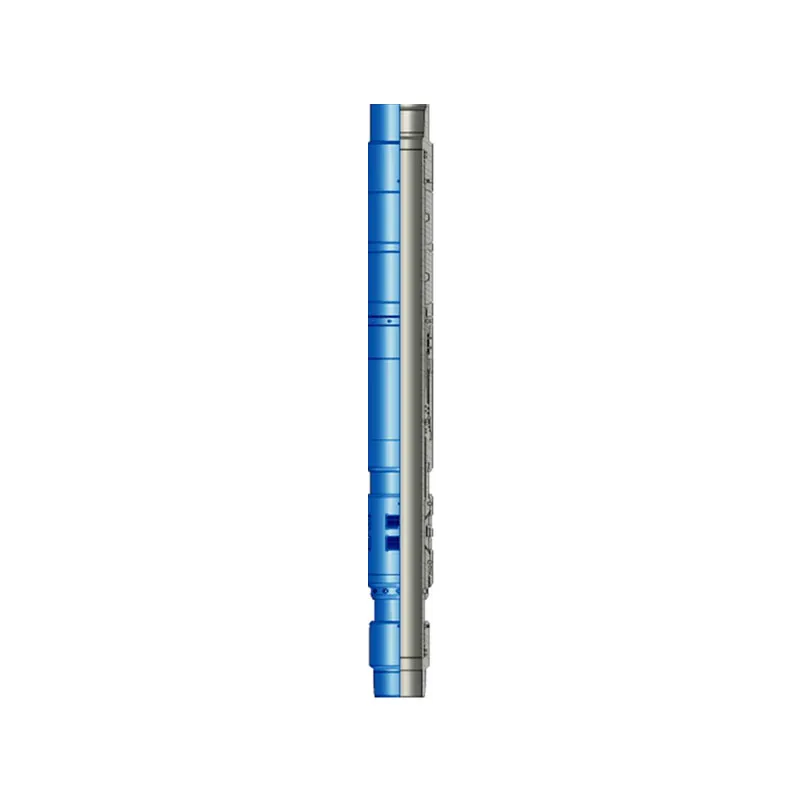

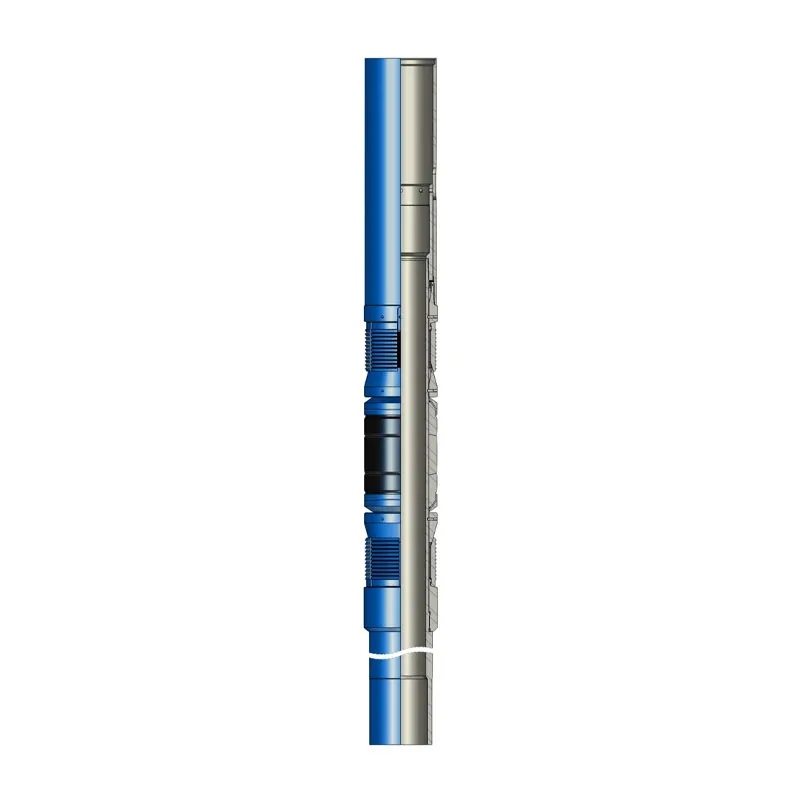

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

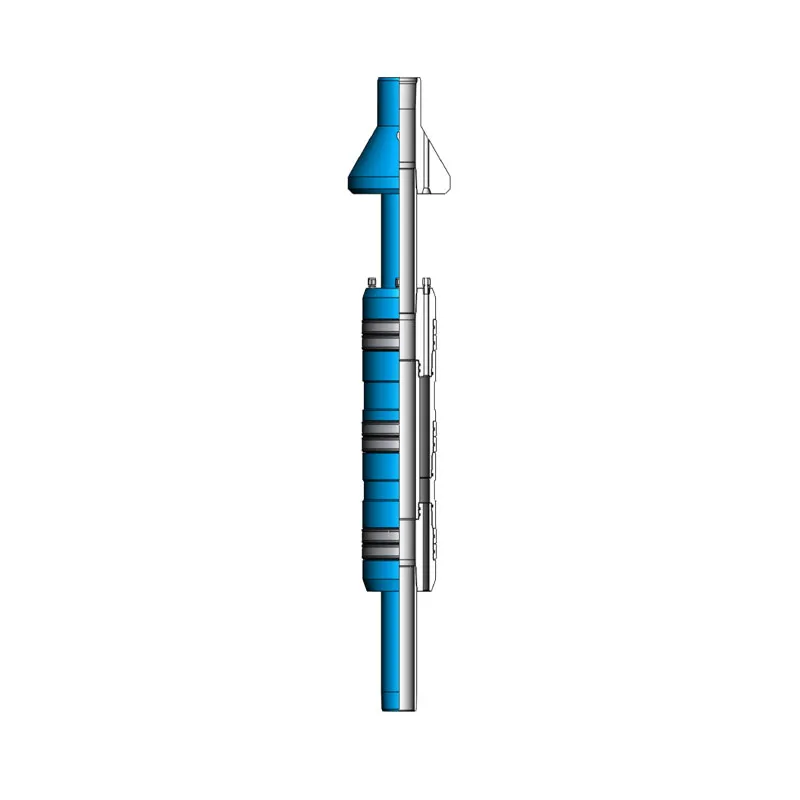

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Извлекающий инструмент

Извлекающий инструмент -

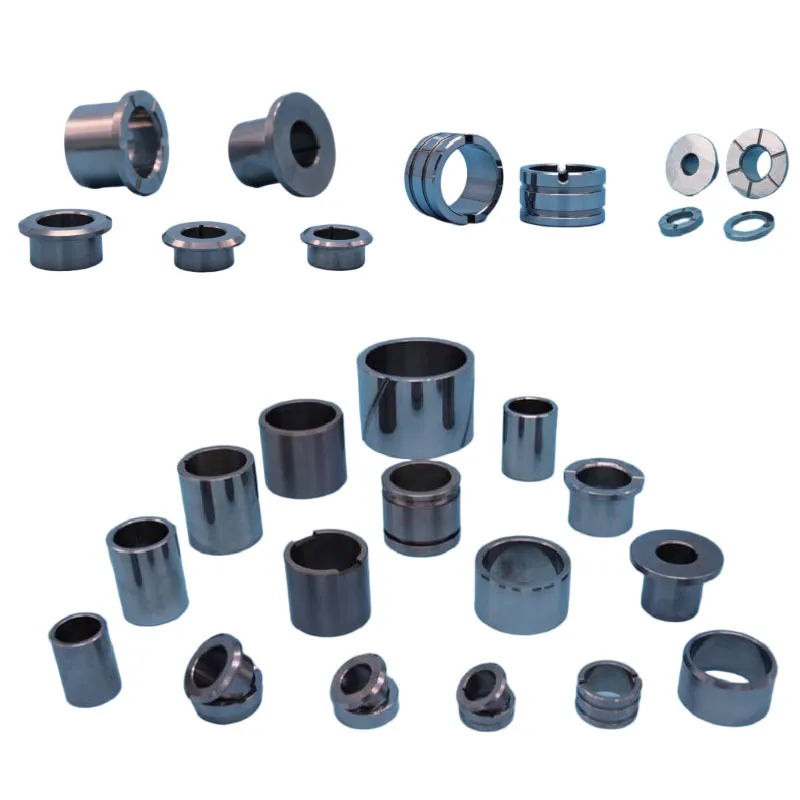

Вкладыши и втулки

Вкладыши и втулки -

Фильтр с УКП

Фильтр с УКП -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Проходимый герметичный шток

Проходимый герметичный шток -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA