Замковая мандрель

Когда слышишь ?замковая мандрель?, многие сразу представляют просто толстый стальной стержень с резьбой. Но если копнуть глубже — а в буровых работах копать как раз и приходится — всё оказывается куда тоньше. Частая ошибка — считать, что главное здесь выдержать нагрузку на разрыв. Конечно, прочность критична, но если упустить из виду, скажем, характер износа контактных поверхностей замка или поведение материала при циклических ударных нагрузках в конкретной геологической среде, можно очень быстро получить не просто поломку, а целую цепочку простоев. Я сам через это проходил, когда лет десять назад мы работали на одном месторождении в Западной Сибири. Тогда казалось, что взяли мандрели от проверенного европейского производителя — и всё должно быть идеально. Но состав породы оказался таким, что износ шел не по расчетным схемам, а преимущественно в зоне последней нитки резьбы. Пришлось разбираться на месте, смотреть под микроскопом на сколы, вести переговоры с технологами по металлу. Вот с этого, пожалуй, и начну.

Конструкция — это не только чертеж

Глядя на замковую мандрель в каталоге, видишь идеальную картинку. В реальности же, когда она уже в колонне, работают десятки факторов, которые на чертеже не отмечены. Например, переход от тела мандрели к замковой части. Казалось бы, плавный радиус — и вопрос решен. Но если этот радиус не согласован с профилем долота или, что важнее, с геометрией ранее использовавшихся в колонне элементов, возникают точки концентрации напряжений, которые не всегда ловят даже при стендовых испытаниях. У нас был случай, когда партия от одного поставщика стабильно давала трещины именно в этом месте после определенного количества циклов. Причина оказалась в мельчайшем отклонении в термообработке, которое на стандартных испытаниях на разрыв не выявлялось, но при работе в условиях знакопеременных нагрузок и вибрации становилось критичным.

Именно поэтому сейчас мы при заказе такого оборудования для проектов через ООО Хайнань Хайвэй Международная Торговля всегда запрашиваем не просто сертификаты, а полные протоколы испытаний на усталость, желательно с имитацией реальных условий. На их сайте hi-we.ru видно, что компания делает акцент на комплексных технических решениях для нефтегазового сектора, а не просто на продаже железа. Это важный нюанс. Когда поставщик понимает контекст, а не просто поставляет деталь по ГОСТу, диалог строится иначе. Можно обсудить именно наш кейс, наши грунты, наши режимы бурения.

Кстати, о материалах. Часто спорят: что лучше — традиционная сталь с особыми присадками или более современные композитные покрытия? Однозначного ответа нет. Покрытие может здорово повысить износостойкость резьбового соединения, но если произойдет скол, то коррозия под ним пойдет стремительно. В некоторых проектах, где важна ремонтопригодность прямо на буровой, проще работать с классическим вариантом — его можно ?подлечить? сваркой и проточить на месте, пусть и с потерей некоторого ресурса. Это тот самый практический компромисс, о котором в учебниках редко пишут.

Резьба — отдельная история

Замковая резьба — это, пожалуй, самая коварная часть. Казалось бы, всё стандартизировано: профиль, шаг, допуски. Но именно здесь кроется большинство отказов. Проблема не в том, чтобы нарезать качественную резьбу — это любое современное предприятие сделает. Проблема в ее поведении под грязью, под нагрузкой, при частых свинчиваниях-развинчиваниях. Мельчайшие частицы абразива, которые неизбежно присутствуют в буровом растворе, действуют как паста, ускоряя износ.

Я помню, как мы экспериментировали с разными типами смазок для резьбовых соединений. Была попытка использовать один суперсовременный американский состав. На стенде показывал фантастические результаты по противозадирным свойствам. Но в реальных условиях, при минус 35 на Крайнем Севере, он густел так, что при развинчивании создавал такое усилие, что риск повредить первые нитки резьбы возрастал в разы. Вернулись к старому, проверенному варианту, пусть и с более частым применением. Вывод прост: то, что работает идеально в лаборатории в Хьюстоне, может полностью провалиться на ямальской буровой. Это нужно понимать и поставщикам, и нам, эксплуатантам.

Еще один момент — контроль состояния. Измерять износ резьбы штангенциркулем — это необходимый, но примитивный уровень. Сейчас уже многие буровые бригады, с которыми мы сотрудничаем, используют простые, но эффективные шаблоны-калибры, которые сразу показывают, вышла ли резьба за критические пределы. Это та самая ?народная? модернизация, которая рождается из опыта, а не из инструкций. И такой опыт для поставщика, того же ООО Хайнань Хайвэй Международная Торговля, бесценен — он позволяет дорабатывать продукт, делая его не просто стандартным, а пригодным для жестких условий России и СНГ, о которых их компания, судя по описанию, хорошо осведомлена.

Практика эксплуатации: где ломается чаще всего

Если говорить о точках отказа, то помимо резьбы, о которой уже сказано, есть еще пара уязвимых мест. Первое — это фаска на входе в замковое соединение. Казалось бы, мелочь. Но если она слишком острая или, наоборот, слишком пологая, это влияет на центровку и начало свинчивания. Неправильная центровка в самом начале — и потом вся нагрузка распределяется неравномерно. Видел последствия такого на буровой в Коми: замковая мандрель внешне была цела, но при дефектоскопии выявилась сетка усталостных трещин именно с одной стороны.

Второе место — зона под ключ. Да, есть стандартные размеры под гаечный ключ, но толщина стенки здесь — это баланс между прочностью и весом. Иногда, в погоне за облегчением конструкции, ее уменьшают. А потом при затяжке, особенно мощными гидравлическими ключами, появляются вмятины, которые становятся очагами напряжения. На одном из проектов мы даже ввели дополнительную процедуру — визуальный контроль зоны под ключ после каждого цикла СПО (свинчивания-развинчивания). Это добавило работы механикам, но зато позволило отбраковать несколько изделий до того, как они пошли в скважину и вызвали бы серьезные проблемы.

И третий, часто упускаемый из виду момент — это маркировка. Глубокая клеймация для обозначения типа и партии может сама по себе стать концентратором напряжений. Сейчас более прогрессивным считается лазерная маркировка, но не все производители на нее перешли. Когда работаешь с компанией, которая ориентирована на качественное оборудование, как Hi-We.ru, этот вопрос можно поднять на уровне технических требований. Их ориентация на высококачественные решения, как указано в описании, предполагает именно такой детальный диалог.

Взаимодействие с поставщиком: что нужно требовать

Раньше заказ сводился к отправке спецификации и ожиданию поставки. Сейчас это не работает. Поставщик должен быть техническим партнером. Первое, что я теперь всегда требую — это полная история металла. Не просто сертификат, а откуда слиток, какие были этапы проката, термообработки. Это не бюрократия. Зная, например, что партия прошла нормализацию по определенному режиму, можно лучше прогнозировать ее поведение в конкретных условиях.

Второе — наличие у поставщика собственной или партнерской лаборатории для неразрушающего контроля. Хорошо, если они могут предоставить не только УЗД-отчет, но и, например, результаты магнитопорошкового контроля критических зон. Когда ООО Хайнань Хайвэй Международная Торговля позиционирует себя как поставщик решений, логично ожидать, что они могут обеспечить и такую сопроводительную документацию, дающую уверенность в качестве каждой единицы.

И третье, самое важное — готовность к обратной связи. Идеально, если представитель поставщика готов приехать на буровую, чтобы посмотреть на работу своего оборудования вживую, послушать бригаду, забрать образцы износа для анализа. Только так рождаются по-настоящему надежные продукты. Каталогные характеристики — это одна сторона медали. А как ведет себя замковая мандрель после 5000 метров бурения в соленосных отложениях — это совсем другая история. И эту историю знаем только мы, эксплуатанты, и те поставщики, которые хотят в ней разобраться.

Взгляд в будущее: куда движется разработка

Судя по тенденциям, будущее — за интеллектуализацией даже таких, казалось бы, простых элементов, как мандрель. Речь не о встроенной электронике, это пока непрактично. Речь о новых материалах с памятью формы, о самодиагностируемых покрытиях, которые меняют цвет при достижении критического износа. Звучит как фантастика, но первые прототипы таких ?умных? покрытий уже тестируются.

Более реалистичный и близкий тренд — это углубленная кастомизация. Уже недостаточно иметь типоразмерный ряд. Нужны мандрели, разработанные или адаптированные под конкретное месторождение, под преобладающий тип породы, под специфику бурового раствора (например, с высоким содержанием сероводорода). Вот здесь как раз и важна роль компаний-поставщиков, которые готовы не просто продать со склада, а вовлечься в процесс. Если судить по фокусу ООО Хайнань Хайвэй Международная Торговля на технические решения для региона, они, вероятно, движутся в этом же направлении — от продажи оборудования к решению технологических задач клиента.

И последнее. Самый большой ресурс для улучшения — это анализ отказов. Каждая сломанная замковая мандрель должна быть не списана и отправлена в металлолом, а тщательно изучена. Где именно пошла трещина, какова структура излома, что показывают замеры твердости в зоне разрушения? Создание такой базы знаний — совместная задача и производителей, и эксплуатантов. Только так можно выйти на принципиально новый уровень надежности, когда каждый элемент буровой колонны работает не просто на пределе паспортных характеристик, а с гарантированным запасом для самых нештатных ситуаций. А они, как известно, в нашем деле — обычное дело.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

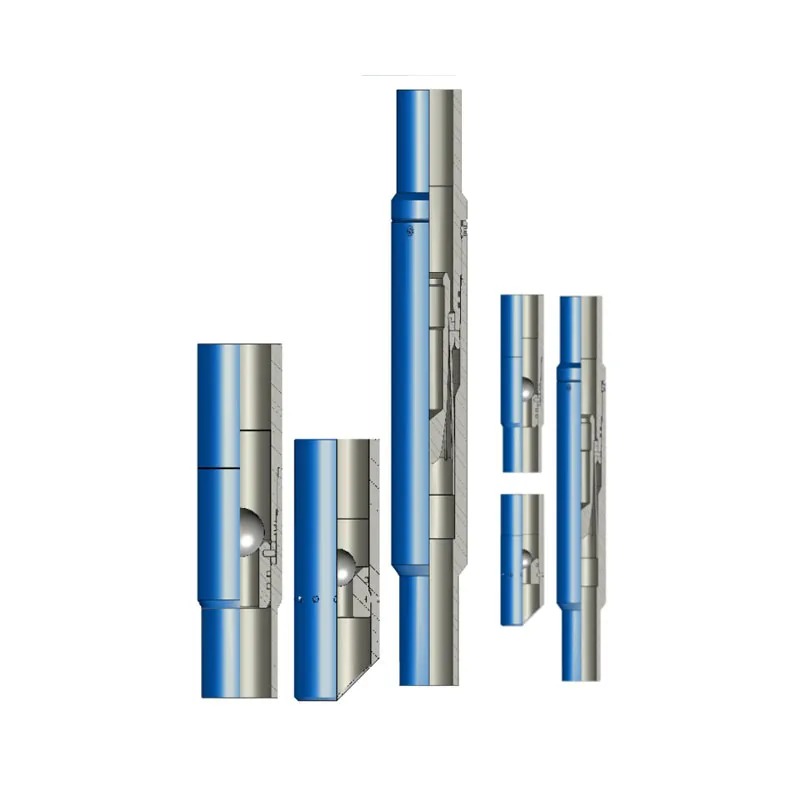

Шар и седло шара

Шар и седло шара -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Телескопическое соединение

Телескопическое соединение -

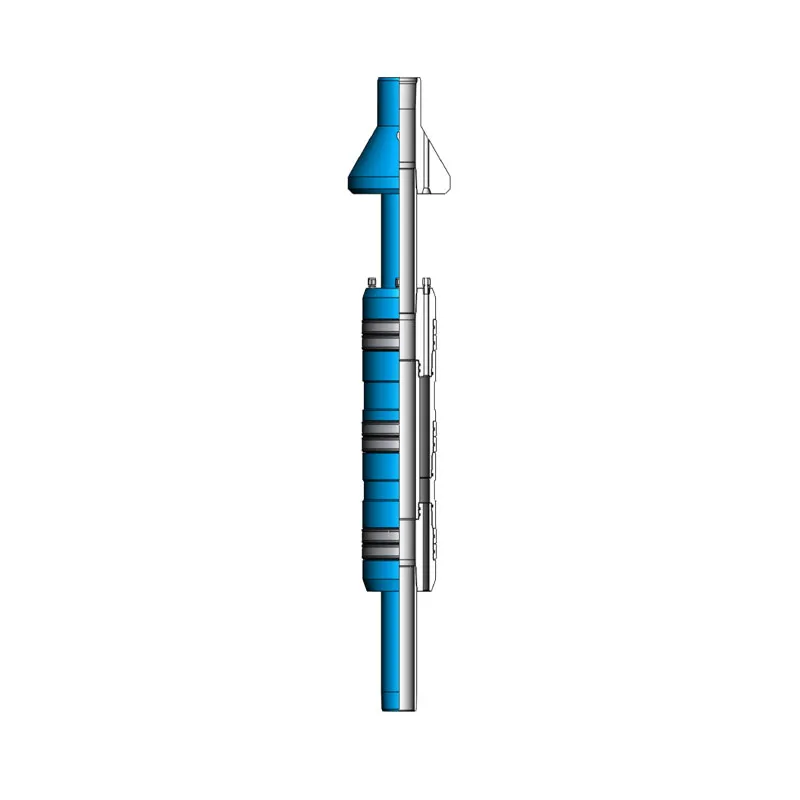

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

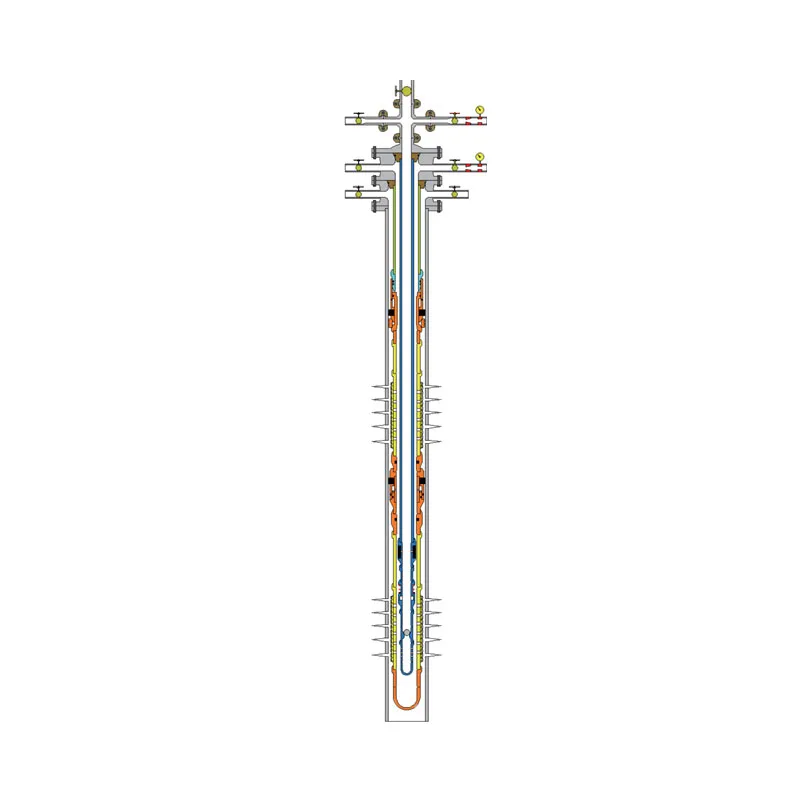

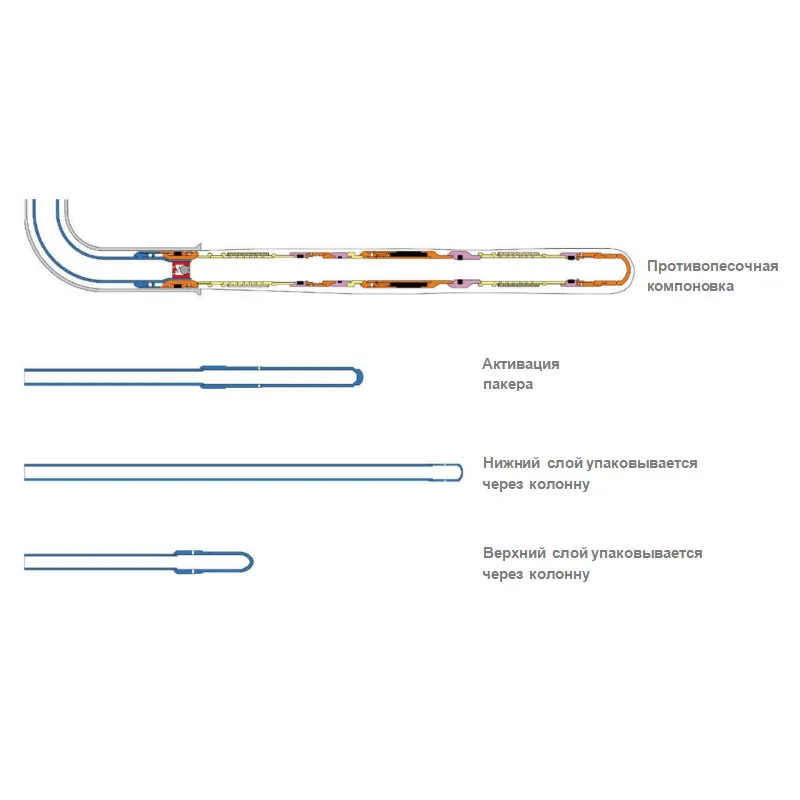

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

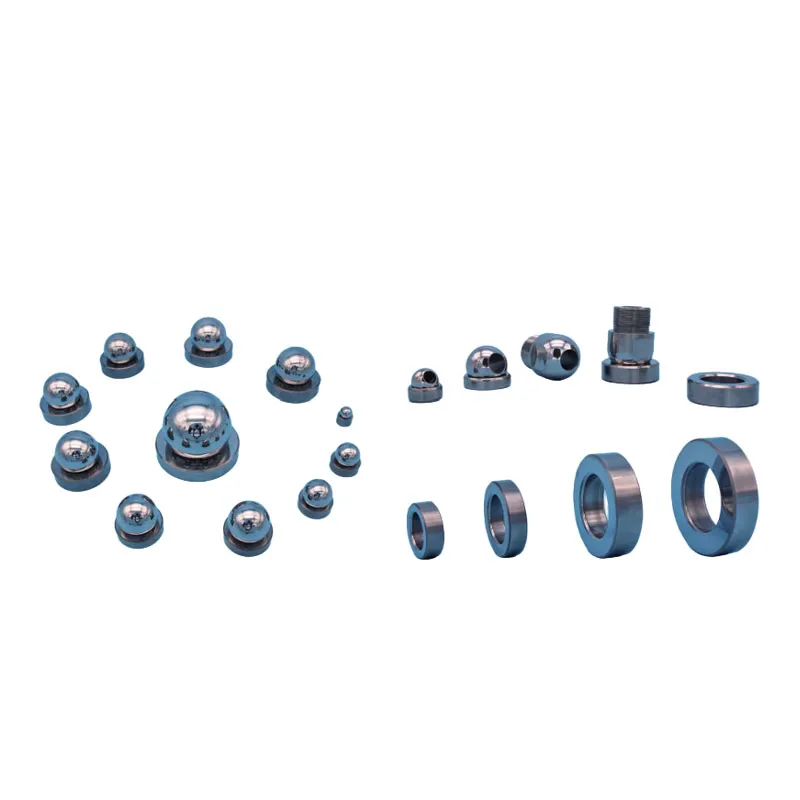

Шары и седла клапанов

Шары и седла клапанов -

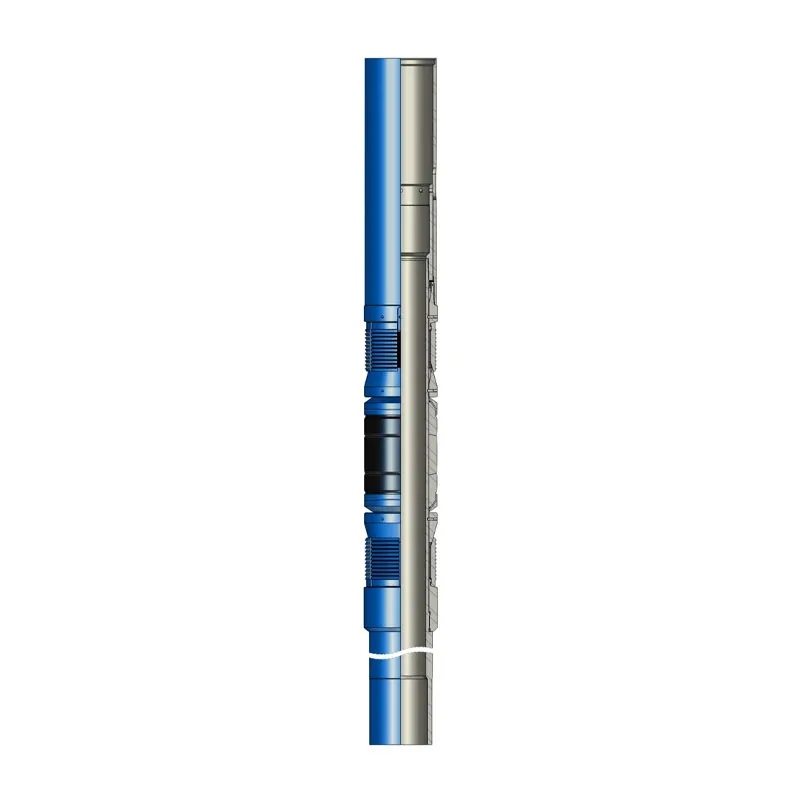

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

Ультратонкий и высокопрочный фильтр UTS

Ультратонкий и высокопрочный фильтр UTS