Затрубный пакер

Когда говорят про затрубный пакер, многие сразу думают о герметизации — и вроде бы всё верно, но в этой простоте и кроется главная ловушка. На бумаге это просто элемент обвязки, а на практике — часто точка отказа, если подойти к выбору или монтажу без понимания нюансов конкретной скважины. Сам видел, как бригады, экономя время, ставили стандартные модели на высокотемпературные объекты, а потом месяцами разбирались с последствиями. Недооценивать этот узел — значит заранее закладывать риски в работу.

Не только резина: из чего складывается надёжность

Основное внимание, конечно, на манжету. Но если брать, например, термостойкие композиции, то тут история не только о материале, но и о геометрии уплотнения, и о том, как пакер взаимодействует с неровностями ствола. В одном из проектов в Западной Сибири использовали пакеры с ?жесткой? опорой — вроде бы всё по спецификации, но после нескольких циклов закачки давление начало ?подыгрывать?. Оказалось, что при переменных нагрузках центратор не обеспечивал равномерного прилегания, и манжета работала на износ локально. Пришлось пересматривать всю схему крепления.

Кстати, про переменные нагрузки — это отдельная тема. Затрубный пакер часто воспринимается как статичный элемент, но в реале он живёт в условиях вибрации, перепадов давления и температуры. Особенно критично при ГРП или циклической закачке. Помнится, на одной скважине после серии гидроразрывов пакер начал ?ползти? вверх по стволу, хотя расчётное давление было в норме. Разбирались — выяснилось, что динамические пики значительно превышали паспортные значения, и клиновая система не успевала сработать на удержание. С тех пор всегда смотрю не только на статическое давление, но и на запас по динамике.

И ещё момент — совместимость с буровым раствором и химическими реагентами. Была история на месторождении с высоким содержащем сероводорода: пакер вроде бы выбран коррозионно-стойкий, но через полгода на манжете появились микротрещины. Лаборатория показала, что материал резины не был рассчитан на длительный контакт с конкретным ингибитором, который добавляли в раствор. Теперь при подборе всегда запрашиваю не только сертификаты, но и протоколы испытаний в среде, максимально приближенной к полевым условиям. Обобщённые данные часто вводят в заблуждение.

Монтаж: где чаще всего ошибаются

Самая распространённая ошибка — недостаточная подготовка ствола. Казалось бы, очевидно: нужно очистить зону установки от шлама и отложений. Но на деле, особенно в условиях ограниченного времени, этим часто пренебрегают. Видел случаи, когда пакер сажали на остатки глинистой корки — в первые сутки герметизация держалась, но после начала эксплуатации под манжету началась эрозия, и через месяц появилась протечка. Потери на ремонт и простой в разы превысили стоимость дополнительной промывки.

Второй момент — калибровка. Не все учитывают реальный диаметр ствола после бурения и цементирования. На бумаге везде ствол стволу рознь. Один раз столкнулся с тем, что пакер, рассчитанный на номинальный диаметр, в реальной скважине с небольшим эллипсом давал неравномерное уплотнение. Пришлось оперативно искать модель с более широким диапазоном расширения. Сейчас всегда настаиваю на проведении кавернометрии перед окончательным выбором типа затрубного пакера.

И, конечно, человеческий фактор. Недостаточный крутящий момент при установке, спешка при фиксации клиньев — всё это приводит к недожатому состоянию. Контролировать это сложно, особенно на большой глубине. Выработал для себя правило: если есть возможность, лучше использовать модели с индикацией посадки — механической или, в идеале, телеметрической. Это удорожает комплект, но страхует от грубых ошибок монтажа.

Связь с другими системами: интеграция, о которой часто забывают

Затрубный пакер — не автономное устройство. Его работа напрямую зависит от качества обсадной колонны, цементного кольца и даже от системы управления скважиной. Был показательный случай, когда пакер исправно держал давление, но из-за микротрещин в цементе выше по стволу происходили перетоки флюидов в межтрубное пространство. В итоге вся герметизация ниже пакера теряла смысл. Пришлось делать повторное цементирование — дорого и долго.

Ещё один аспект — совместимость с системами мониторинга. Современные скважины всё чаще оборудуются датчиками давления и температуры. Важно, чтобы конструкция пакера не блокировала каналы для спуска измерительных приборов или линий гидравлического управления. Сталкивался с ситуацией, где при проектировании этот момент упустили, и для замены датчика пришлось поднимать всю колонну. Теперь при заказе оборудования всегда отдельно оговариваю требования к пропускным каналам.

И конечно, логистика и наличие. В теории можно подобрать идеальную модель, но если её нет на складе в регионе, а сроки поджимают, приходится искать компромисс. Здесь, кстати, важно работать с поставщиками, которые не просто продают оборудование, а понимают технологический процесс. Например, в ООО Хайнань Хайвэй Международная Торговя (сайт: https://www.hi-we.ru) подход именно такой — они не просто поставляют оборудование, а стремятся предоставлять высококачественное нефтегазовое оборудование и технические решения, адаптированные под конкретные условия. Это значит, что можно получить не просто коробку с пакером, а консультацию по его интеграции в существующую схему скважины, что в полевых условиях бесценно.

Экономика вопроса: дешёвый пакер — дорогой ремонт

Соблазн сэкономить на ?железке? всегда велик, особенно когда речь идёт о серийной закупке для десятков скважин. Но стоимость самого пакера — это капля в море по сравнению с затратами на ликвидацию последствий его отказа. Остановка добычи, вызов ремонтной бригады, возможно, даже бурение бокового ствола — суммы идут на миллионы рублей. Поэтому я всегда выступаю за то, чтобы рассматривать стоимость владения, а не цену за единицу.

Например, использование более дорогих, но проверенных материалов уплотнения, которые выдерживают больше циклов нагрузок, в долгосрочной перспективе всегда выгоднее. Или вложение в модели с улучшенной системой якорения — это страховка от непредвиденных геологических подвижек. В своё время на одном из старых месторождений спасло именно такое решение, когда после интенсификации добычи началось движение пластов.

И ещё один экономический аспект — ремонтопригодность. В идеале, некоторые современные затрубные пакеры позволяют проводить определённые сервисные операции без полного подъёма колонны. Это не всегда возможно, но если такая опция есть, её стоит рассматривать как инвестицию в будущее. Особенно для скважин с прогнозируемым долгим сроком службы или для тех, где планируются многократные операции по воздействию на пласт.

Взгляд вперёд: что меняется в подходах

Сейчас всё больше говорят об ?умных? скважинах, и пакеры тоже становятся частью этой экосистемы. Появляются модели с встроенными датчиками для контроля состояния уплотнения в реальном времени, с возможностью дистанционной активации или даже переконфигурации. Пока это скорее экзотика для сложных офшорных проектов, но тенденция понятна. В будущем выбор затрубного пакера будет определяться не только его механическими характеристиками, но и способностью интегрироваться в цифровой контур управления месторождением.

Другое направление — материалы. Разработки в области полимеров и композитов позволяют создавать уплотнительные элементы, которые могут ?адаптироваться? к изменяющемуся диаметру ствола или временно компенсировать износ. Это могло бы решить многие проблемы, связанные с неидеальной геометрией скважины. Пока такие решения проходят полевые испытания, и интересно посмотреть, как они покажут себя в суровых условиях, например, в Арктике.

В итоге, возвращаясь к началу. Затрубный пакер — это не просто расходник, а ключевой элемент надёжности всей системы крепления скважины. Его выбор и установка требуют не только чтения каталогов, но и практического опыта, понимания геологии, химии и механики процесса. И главный вывод, который можно сделать: стандартных решений здесь нет. Каждый случай требует своего анализа, а иногда — и готовности к нестандартным решениям. Именно поэтому сотрудничество с технически подкованными поставщиками, которые вникают в суть задачи, как та же ООО Хайнань Хайвэй Международная Торговля, становится не просто услугой, а частью технологической страховки проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

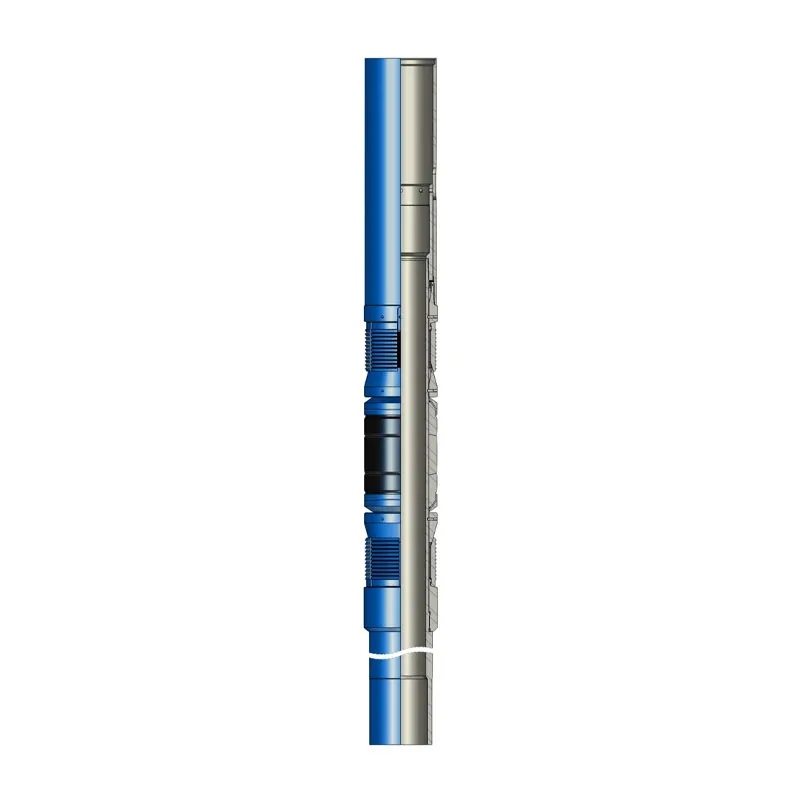

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Гидравлический осциллятор

Гидравлический осциллятор -

Телескопическое соединение

Телескопическое соединение -

Спусковое устройство

Спусковое устройство -

Многоцикловый буровой ример

Многоцикловый буровой ример -

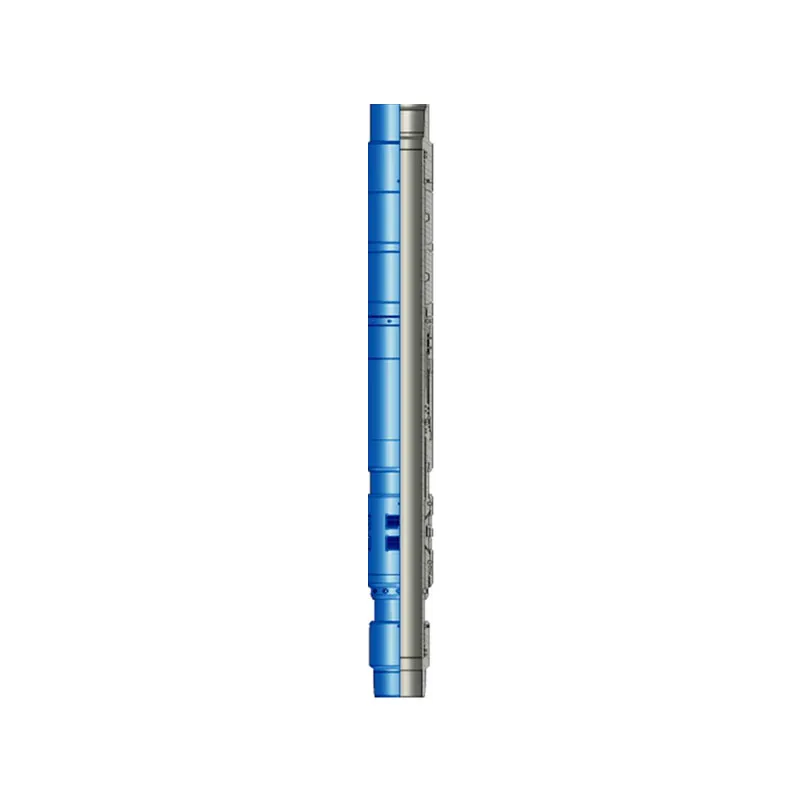

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

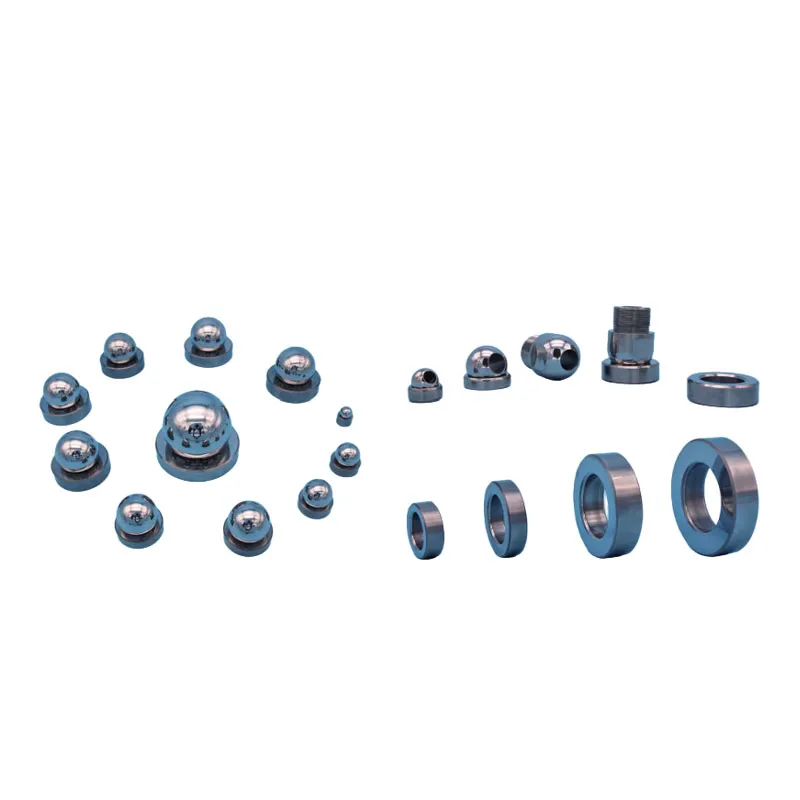

Шары и седла клапанов

Шары и седла клапанов -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA

Связанный поиск

Связанный поиск- Извлечение пакера натяжением

- Производственный контроль воды из скважины

- Автономные устройства контроля притока аукп

- Неизвлекаемый пакер

- Бурение боковых стволов зарезка боковых стволов

- Узлы разветвления taml

- Пакер для открытого ствола

- Пакер про 92

- Контроль качества воды из скважины

- Гравийная набивка в обсаженном стволе