Извлекаемый клин-отклонитель

Если говорить об извлекаемом клине-отклонителе, многие сразу думают о сложных схемах и теориях отклонения. Но на практике, ключевой момент часто упускается — не столько сама механика отклонения, сколько надежность извлечения после отработки. Сколько раз видел, когда бригада тратит часы на лишние операции из-за того, что клин ?залип? или не вышел по расчетной траектории. Вот об этом и хочу порассуждать, отталкиваясь от конкретного опыта, а не от каталогов.

Ожидания vs. Реальность на скважине

В теории все выглядит просто: спустил, ориентировал, активировал, выполнил отклонение, извлек. Но в реальных пластах, особенно с нестабильной геомеханикой, начинаются нюансы. Например, в Западной Сибири на одном из месторождений столкнулись с тем, что стандартный расчет давления для расфиксации клина не сработал — порода оказалась более пластичной, чем предполагалось по керну. Клинья, которые должны были выйти за 20 минут, ?сидели? по полтора часа. Пришлось импровизировать с циклами давления и промывки.

Здесь важно отметить, что не все производители честно указывают диапазоны рабочих давлений для извлечения. Часто пишут оптимальные, лабораторные условия. А в глинистых пластах, где идет активное налипание шлама на корпус, эти цифры могут быть просто недостижимы без риска повреждения оборудования. Это тот случай, когда технические решения от поставщика, понимающего полевые условия, критически важны. К примеру, в ассортименте ООО Хайнань Хайвэй Международная Торговля (https://www.hi-we.ru) акцент делается на адаптации оборудования под сложные условия, что, по моим наблюдениям, не просто маркетинговая фраза.

Именно поэтому их подход к поставкам нефтегазового оборудования для нашего региона кажется более приземленным. Они не просто продают изделие, а часто запрашивают данные по пласту, чтобы посоветовать конкретную модификацию клина — например, с усиленными фиксаторами или измененным углом атаки для более чистого отхода от забоя.

Конструкционные тонкости, которые решают все

Если разбирать конструкцию, то главный враг надежного извлечения — это, как ни странно, излишняя сложность. Видел клинья с кучей подвижных элементов и ?навороченными? системами фиксации. В идеальной среде они работают безупречно. Но добавь в скважину песок, мелкий абразив или просто повышенную температуру — и эти элементы становятся точками отказа. Надежность часто заключается в продуманной простоте.

Один из удачных примеров — использование клиновых систем с минимальным количеством внутренних полостей, где может скапливаться шлам. Кажется, мелочь? Но когда счет идет на тысячи рублей в минуту простоя буровой, такая ?мелочь? определяет выбор оборудования. Приходилось работать с системами, где основной упор делался на материал направляющих поверхностей и качество их обработки, а не на количество функций. После этого начинаешь больше доверять не паспортным характеристикам, а отзывам с конкретных кустов.

Здесь снова можно провести параллель с философией компании, упомянутой выше. Их стремление предоставлять высококачественное оборудование и технические решения для рынков России и сопредельных регионов, судя по комплектации поставок, часто выражается именно в подборе таких ?незаметных?, но рабочих моделей, где баланс между инновацией и надежностью выверен.

Проблемы цементации и последующего извлечения

Отдельная боль — это работы по цементации после отклонения. Бывало, что клин успешно выполнил свою задачу, но при подъеме оказывалось, что на него намертво налип слой обломков породы и затвердевшего раствора. Стандартная промывка не помогала. Пришлось разрабатывать протокол предварительной очистки ствола специальными буферными составами перед спуском извлекаемого клина-отклонителя. Это добавило этап к работе, но в итоге сэкономило время и нервы.

Интересный случай был на старой скважине, где работы велись с большим отклонением от вертикали. Клин встал идеально, но при извлечении создал такие вибрации, что возникли опасения за целостность обсадной колонны выше по стволу. Пришлось останавливать процесс и пересчитывать динамические нагрузки. Оказалось, что производитель не учел в руководстве возможность резонансных явлений при определенной скорости подъема в искривленном стволе. Теперь этот параметр всегда проверяю лично.

Этот опыт показывает, что даже с лучшим оборудованием необходим свой, внутренний чек-лист операций, основанный на печальном опыте. Ни один каталог этого не заменит.

Критерии выбора: не цена, а стоимость владения

В отрасли часто грешат тем, что выбирают оборудование по цене за единицу. С извлекаемыми клиньями-отклонителями такой подход провальный. Дешевый клин может стоить одного незапланированного рейса для его извлечения или, что хуже, аварии с оставлением инструмента в скважине. Поэтому сейчас при оценке всегда считаю полную стоимость цикла: цена + риски простоя + ресурс на возможные дополнительные операции.

Например, клин, который на 15% дороже, но имеет гарантированно отработанную систему аварийного расфиксирования (скажем, через гидроудар или химический расплав фиксатора), в долгосрочной перспективе оказывается выгоднее. Он страхует от катастрофических простоев. Поставщики, которые могут предоставить детальный анализ таких рисков и статистику по отказам для своего оборудования, сразу вызывают больше доверия.

При работе с ООО Хайнань Хайвэй Международная Торговля обратил внимание, что их технические специалисты готовы обсуждать именно такие сценарии — не ?как оно работает в идеале?, а ?что делать, если пошло не так?. Для меня это важный маркер практической ориентированности компании, заявленной в их стремлении предоставлять именно решения, а просто оборудование.

Взгляд в будущее: что еще можно улучшить

Если помечтать, то идеальный извлекаемый клин-отклонитель будущего, на мой взгляд, должен иметь встроенную простейшую диагностику. Не телеметрию — это дорого и сложно, а хотя бы пассивные индикаторы, которые после подъема покажут, на каких этапах были критические нагрузки, перегревы или заклинивания. Это дало бы бесценную информацию для оптимизации процессов на конкретном месторождении.

Еще один момент — стандартизация интерфейсов. Сейчас каждый производитель предлагает свою систему соединений и активации. Это создает проблемы с логистикой и обучением персонала. Хорошо, когда поставщик, как некоторые, предлагает не просто изделие, а комплексное решение, совместимое с распространенными типами бурильных труб и систем мониторинга в регионе.

В конечном счете, все сводится к одному: оборудование должно быть не просто технологичным, а понятным и предсказуемым для бригады в полевых условиях. Именно эта предсказуемость, рожденная из опыта и внимания к деталям, и отличает по-настоящему рабочее решение от очередной ?инновации?, пылящейся на складе. И кажется, некоторые компании на рынке, включая упомянутую, двигаются именно в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

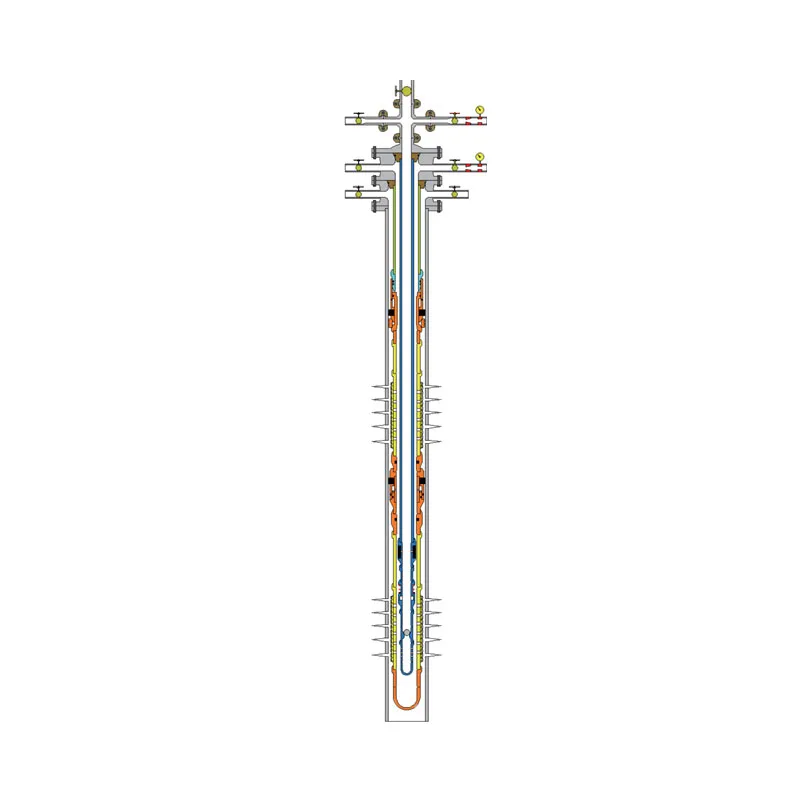

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

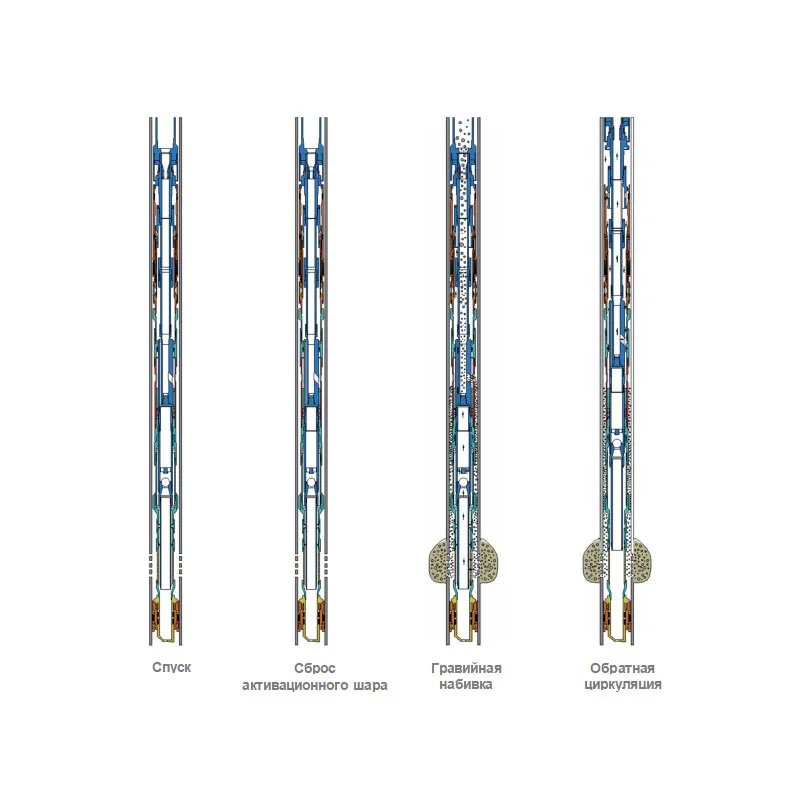

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Фильтр с УКП

Фильтр с УКП -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

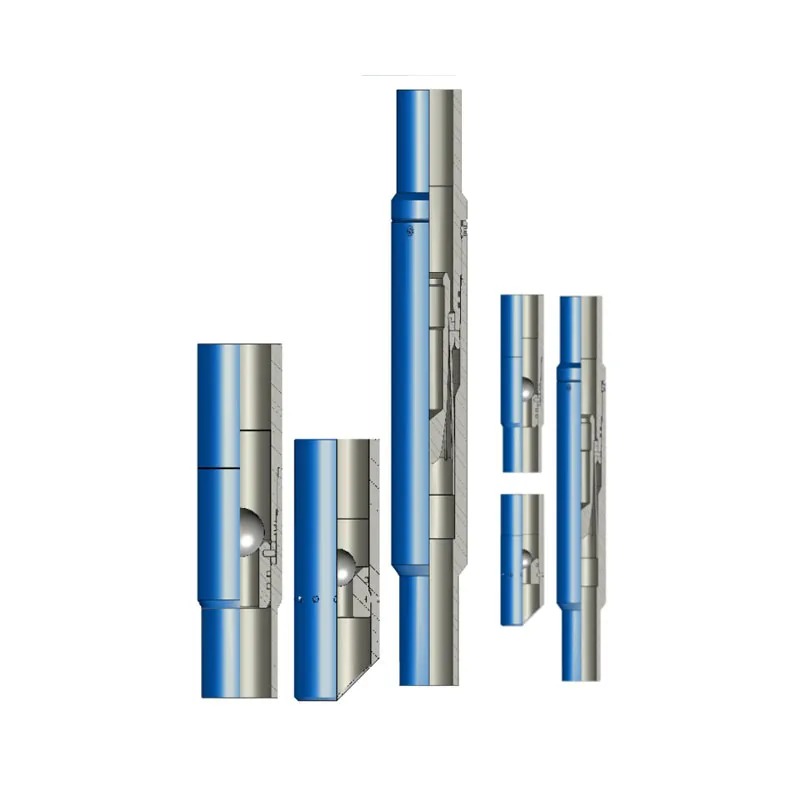

Проходимый герметичный шток

Проходимый герметичный шток -

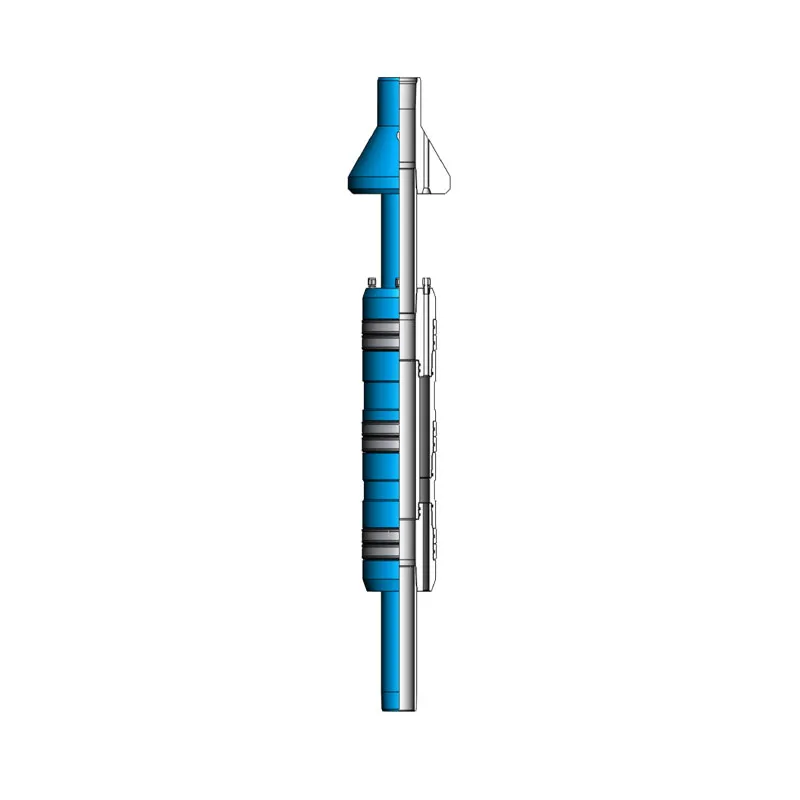

Спусковое устройство

Спусковое устройство -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Гидравлический осциллятор

Гидравлический осциллятор -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны