Извлекаемый пакер

Когда слышишь 'извлекаемый пакер', многие сразу думают о простом механическом устройстве — поставил, закрепил, потом вытащил. Но в реальности, особенно на старых скважинах или при сложных геологических условиях, эта 'извлекаемость' превращается в отдельную головную боль. Часто вижу, как люди фокусируются на максимальном давлении или температуре по паспорту, а потом на месте сталкиваются с тем, что пакер просто не хочет отходить от стенки, или при извлечении повреждает обсадную колонну. Это не вопрос спецификаций, это вопрос практического опыта и понимания того, как оборудование ведёт себя в земле, а не в каталоге.

Основные заблуждения и где кроются реальные сложности

Самый частый просчёт — недооценка состояния ствола скважины. В теории всё гладко, на практике — накипь, коррозия, локальные сужения. Извлекаемый пакер может идеально сесть, но при отключении гидравлики его верхняя часть уже находится в другой геометрии. Я помню случай на одном из месторождений в Западной Сибири, где из-за слоя плотных отложений солевого происхождения стандартный якорный механизм не сработал как надо. Пришлось идти на многократные циклы 'стравить давление — подать давление', рискуя сорвать уплотнения. Это не было поломкой оборудования, это был недостаток предварительной диагностики.

Другая точка — материалы уплотнительных элементов. Резина есть резина, скажут многие. Но между стойкостью к углеводородам и сохранением эластичности при низких температурах после длительного контакта — огромная разница. Мы как-то работали с партией пакеров, где уплотнения после двух недель в скважине с высоким содержанием сероводорода стали хрупкими. При извлечении они просто рассыпались, оставив часть в интервале перфорации. Последующая очистка ствола заняла больше времени и средств, чем вся первоначальная операция. Теперь мы всегда требуем от поставщиков, вроде ООО Хайнань Хайвэй Международная Торговля, не просто сертификаты, а реальные отчёты о испытаниях в средах, близких к нашим конкретным условиям. Их сайт hi-we.ru позиционирует их как поставщика нефтегазового оборудования для России, и в таких вопросах детализация технических решений критична.

И третий момент — человеческий фактор при монтаже. Казалось бы, всё по инструкции. Но степень затяжки резьбовых соединений, чистота каналов для подачи давления, даже скорость спуска колонны — всё это влияет на конечный успех. Неразбериха на устье, когда торопятся завершить работы до конца светового дня, часто приводит к тому, что предохранительные штифты или механизмы разгрузки не проверяются как следует. А потом, когда нужно извлечь, оказывается, что механизм не расфиксировался.

Ключевые конструктивные особенности, на которые стоит смотреть в первую очередь

Если отбросить маркетинг, для меня главным в надежном извлекаемом пакере является не максимальное давление, а предсказуемость работы механизма расфиксации. Скользящие втулки, которые не залипают после цикла высокого давления. Система, которая позволяет стравить давление выше и ниже пакера перед его смещением. Часто полезной оказывается опция механического воздействия на корпус (лёгкое проворачивание или осевая нагрузка) для срыва с места. В оборудовании, которое мы иногда заказываем через ООО Хайнань Хайвэй Международная Торговля, мы всегда акцентируем этот момент. Их команда, судя по описанию деятельности, понимает важность технических решений для региона, но всегда нужно уточнять детали: какие именно сплавы используются в этих втулках, какова их твердость и обработка поверхности.

Второй аспект — универсальность vs. специализация. Есть пакеры, которые позиционируются как 'для всех типов скважин'. На деле это часто означает компромисс. Для простых, неглубоких скважин с нормальным пластовым давлением — возможно, сойдёт. Но если речь идёт о работе в интервале с возможным образованием песчаных пробок или в условиях, где вероятны значительные перепады температуры, лучше искать узкоспециализированную модель или как минимум кастомизировать стандартную. Например, усилить элементы, работающие на сдвиг, или предусмотреть дополнительные каналы для промывки пространства вокруг пакера перед его подъёмом.

И, конечно, совместимость с другим оборудованием в колонне. История из практики: использовали отличный по характеристикам пакер, но он имел больший внешний диаметр в области гидравлических каналов, чем использовавшиеся ранее. Это привело к тому, что стандартный калибратор, который шёл перед ним в колонне, не мог гарантировать достаточный зазор. В итоге при спуске пакер зацепился за неровность, которую калибратор 'проскочил'. Повреждения были минимальны, но время потеряли. Теперь всегда составляем подробную схему с габаритами всего тракта.

Взаимодействие с поставщиками: что спрашивать помимо цены

Работа с такими компаниями, как ООО Хайнань Хайвэй Международная Торговля, чей сайт hi-we.ru указывает на фокус на нефтегазовое оборудование, должна строиться на диалоге. Не просто 'дайте модель Х', а 'у нас такие-то условия, какое решение вы предлагаете и почему'. Важно понять, есть ли у них инженеры, которые могут смоделировать нагрузку или дать рекомендации по режимам спуска/подъёма. Их стремление предоставлять технические решения — это как раз то, что нужно проверять в деле.

Обязательный пункт — наличие полного пакета документации, включая чертежи критичных узлов (якорный механизм, система расфиксации) и рекомендации по обслуживанию. Бывало, получаешь оборудование, а в инструкции только общие слова. А когда начинаешь разбираться, оказывается, что для повторного монтажа после извлечения нужна замена определённых колец, которые идут только в сервисном наборе от производителя. И этот набор надо заказывать отдельно и ждать месяц. Это парализует работы.

Ещё один практический совет — запрашивать информацию о наиболее частых отказах по данной модели. Честный поставщик, который дорожит репутацией, обычно делится такими данными. Например, может сказать: 'В 5% случаев при температуре ниже -30°C возникают сложности с возвратной пружиной, мы её модифицировали в партиях после такой-то даты'. Это ценнее любой рекламной брошюры.

Из личного опыта: когда извлечение не по плану

Хочу привести пример, который многому научил. Использовали извлекаемый пакер для временной изоляции нижнего интервала на газовой скважине. Работы шли по плану, но при попытке извлечения пакер не сдвинулся с места. Давление стравливали, пробовали давать осевую нагрузку — бесполезно. После анализа решили, что, вероятно, произошла деформация обсадной колонны в зоне установки из-за подвижек пласта (данные геомеханики были неполными). Пакер выполнял свою роль, но условия изменились.

Пришлось идти на рискованную операцию — подавать давление выше пакера, значительно превышающее расчётное, в надежде 'продавить' его вниз и расфиксировать. Сработало, но это был крайний случай. После этого мы внесли правило: для скважин с подобной геологической историей всегда закладывать в программу дополнительный диагностический каротаж ствола именно в интервале установки пакера перед его спуском. Да, это удорожает операцию, но предотвращает возможные многомиллионные затраты на ликвидацию осложнения.

Этот случай также показал важность наличия на складе или у поставщика специального инструмента для аварийного вмешательства — например, ловильных колоколов или фрез, адаптированных под конкретную модель пакера. Выяснилось, что у нашего основного поставщика на тот момент такого не было. Теперь этот пункт — обязательный в предконтрактных обсуждениях.

Взгляд вперёд: на что обращать внимание сейчас

Сейчас вижу тренд на большее использование данных в реальном времени. Не просто установил и забыл, а мониторинг состояния пакера через датчики (давление, температура с обеих сторон). Это позволяет прогнозировать возможные проблемы при извлечении. Для поставщиков это вызов — нужно интегрировать такие возможности в конструкцию, не жертвуя надёжностью. Компании, которые предлагают комплексные решения, как заявлено на hi-we.ru, вероятно, будут двигаться в этом направлении.

Ещё один момент — экологичность и безопасность. Речь не только о материалах, но и о самом процессе. Конструкция, которая гарантирует, что при извлечении не произойдёт неконтролируемого выброса жидкости из межтрубного пространства, становится всё более востребованной. Это уже не просто техническое требование, а часто — условие получения разрешения на работы.

В итоге, выбор извлекаемого пакера — это всегда баланс между стоимостью, надёжностью и предусмотренностью рисков. Самый дорогой — не всегда лучший для конкретной задачи. Самый дешёвый — почти всегда самый дорогой в долгосрочной перспективе, если что-то пойдёт не так. Главное — глубоко понимать свои условия, задавать поставщикам неудобные вопросы и никогда не пренебрегать полевой диагностикой. Опыт, который оплачен внеплановыми простойми, — самый ценный актив в этом деле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проходимый герметичный шток

Проходимый герметичный шток -

Магнитный уловитель

Магнитный уловитель -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

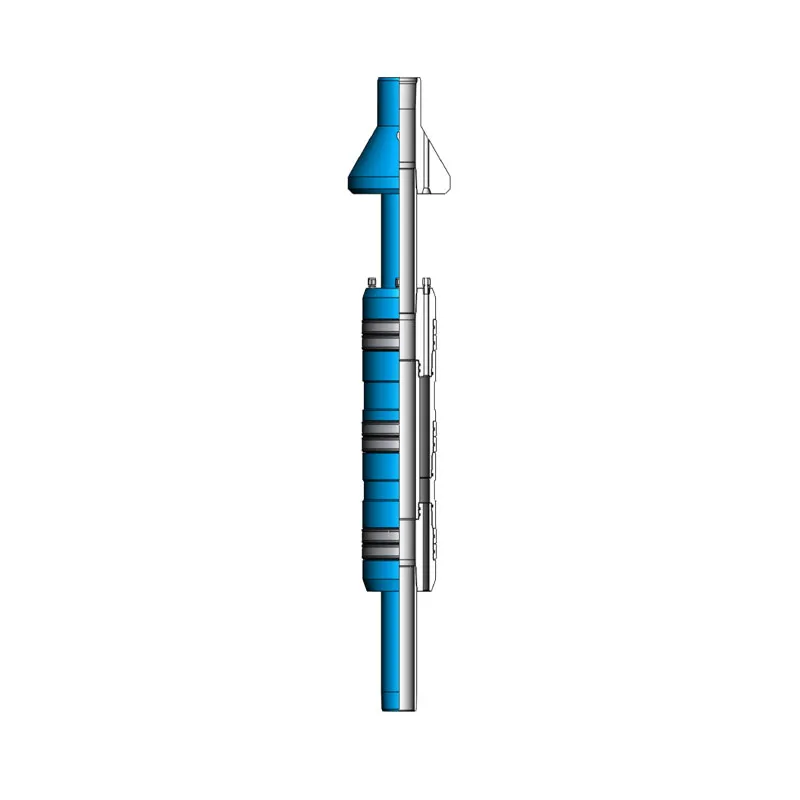

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Проходимый пакер

Проходимый пакер -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

Секционная фреза

Секционная фреза -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Плавающий башмак

Плавающий башмак -

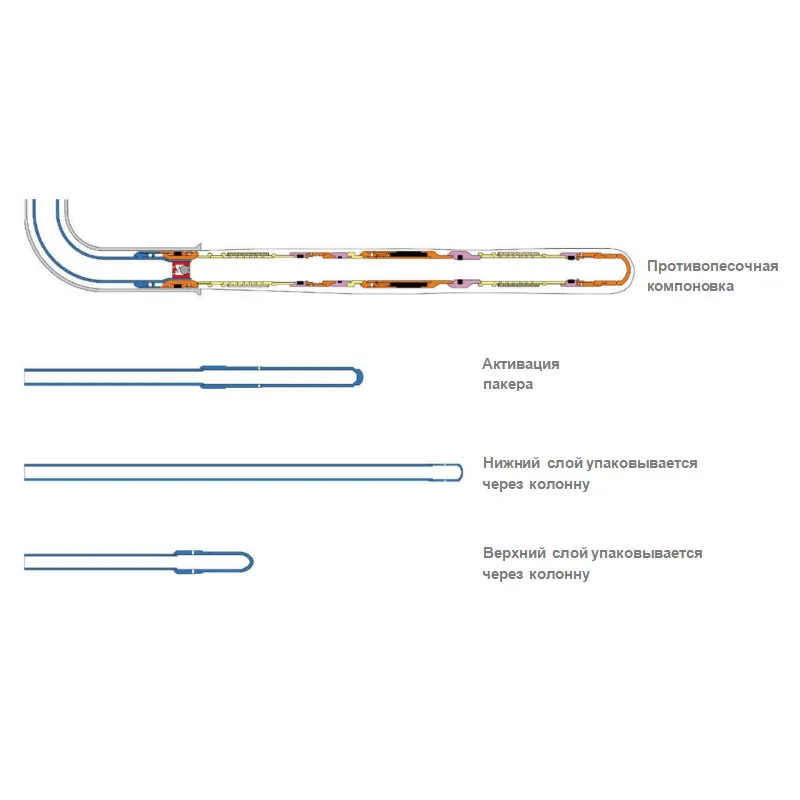

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Химия нефтяных месторождений

Химия нефтяных месторождений