Извлечение пакера резкой

Когда говорят про извлечение пакера резкой, многие сразу представляют себе чистый, почти механический процесс — подошла фреза, прорезала, и всё готово. На деле же это часто выглядит как борьба с непредсказуемыми условиями скважины, где каждая операция — это цепочка решений, принятых на основе полустёртых журналов бурения и сомнений в качестве предыдущих ремонтов. Сам термин, конечно, звучит технично, но за ним стоит масса рутины, которую не описать в стандартных протоколах.

Почему ?резка? — это не просто резка

Основная иллюзия — считать, что главное это сам режущий инструмент. Да, фрезы или гидравлические резаки — вещь критичная, но куда важнее понимание того, что именно ты режешь и в какой среде. Пакер, простоявший в скважине лет десять, мог обрасти отложениями, его металл стал хрупким, а вокруг — неизвестно какой коктейль из песка, солей и остатков технологических жидкостей. Перед тем как дать команду на извлечение пакера резкой, приходится часами анализировать историю скважины, если она, конечно, сохранилась. Бывало, что данные терялись, и тогда решение принималось почти вслепую, с оглядкой на аналогичные случаи в регионе.

Один из ключевых моментов — выбор точки реза. Казалось бы, режь где удобно, но если переусердствовать выше якоря, можно получить незакреплённую колонну, которая потом начнёт ?гулять?. Ниже — рискуешь не дорезать и оставить часть тела в стволе, что создаст головную боль на следующие месяцы. Мы обычно ориентировались на зону выше уплотнительных элементов, но всегда делали несколько калибровочных проходов, чтобы оценить состояние металла. Иногда пакер ?проседал? или его смещали предыдущие операции, и расчётная метка оказывалась бесполезной.

Тут стоит упомянуть про оборудование, которое реально работает в таких условиях. Не буду рекламировать бренды, но скажу, что универсальных решений нет. Для разных диаметров и глубин нужны разные приводы, разная гидравлика. Мы, например, несколько раз сотрудничали с ООО Хайнань Хайвэй Международная Торговля — они поставляли комплектующие для гидравлических систем под наши кастомные запросы. Не то чтобы всё всегда было идеально, но их инженеры хотя бы пытались вникнуть в специфику, а не просто отгрузить коробку со склада. Их сайт, hi-we.ru, в описании позиционирует их как поставщика нефтегазового оборудования для нашего региона, и в чём-то это правда — по крайней мере, по части некоторых инструментов для ремонтных работ они были полезны.

Опыт, который не найдёшь в мануалах

Один из самых показательных случаев был на скважине в Западной Сибири, где пакер ?прикипел? настолько, что стандартный протокол резки не сработал. Мы начали резать на расчётной глубине, но фреза шла с чудовищной вибрацией — стало ясно, что внутри не просто металл, а каша из отложений и деформированных элементов. Пришлось остановиться, поднять инструмент, и на поверхности увидели, что режущие кромки почти стёрлись о абразив. Тогда приняли решение промыть зону специальным составом для размягчения отложений, хотя это и добавляло риска осложнить ситуацию с обломками. В итоге, второй заход прошёл легче, но общее время операции выросло почти вдвое. Это типичный пример, когда извлечение пакера резкой превращается в многоходовку с постоянной корректировкой плана.

Ещё один нюанс — работа с обломками. После реза всегда остаётся металлическая стружка и иногда более крупные фрагменты. Если их не контролировать, они могут заблокировать нижележащие клапаны или повредить новый пакер при последующей установке. Мы использовали магнитные ловители и циркуляционные промывки, но и это не панацея. В одной из скважин после, казалось бы, успешной резки, через месяц возникли проблемы с подачей — оказалось, мелкая стружка постепенно набилась в фильтр. Пришлось делать дополнительный рейс для очистки. Теперь мы всегда закладываем время на ?дополнительную уборку?, хотя заказчики не всегда это понимают и хотят сэкономить.

Говоря о заказчиках — часто их главное требование это скорость. Но в случае с резкой пакера спешка прямой путь к аварии. Были попытки ускорить процесс за счёт увеличения нагрузки на фрезу, что в одном случае привело к её поломке и оставлению части инструмента в скважине. Извлечение этого обломка стало отдельной операцией, которая стоила дороже, чем вся планируемая резка. После таких случаев мы всегда настаиваем на своём графике, основанном на конкретных данных по скважине, а не на абстрактных нормочасах.

Инструменты и технологии: что реально работает, а что — маркетинг

На рынке полно предложений по ?инновационным? режущим системам — с алмазным напылением, с ультразвуковой поддержкой, с автоматическим контролем нагрузки. Часть из них действительно эффективна, но в очень узких условиях. Например, алмазные фрезы хороши для твёрдых сплавов, но в условиях сильной вибрации и наличия абразива они быстро выходят из строя. Мы чаще использовали проверенные фрезы из карбида вольфрама с усиленной конструкцией, хотя они и тяжелее, и требуют более мощного привода.

Система подачи и контроля — отдельная тема. Гидравлический привод должен обеспечивать не только постоянное усилие, но и возможность быстрого изменения параметров в процессе работы. Мы сталкивались с системами, где регулировка была ступенчатой, с большими интервалами — это недопустимо, когда ты чувствушь по вибрации, что режешь неоднородный материал. Нужна плавная регулировка, желательно с обратной связью по крутящему моменту. Часть такого оборудования, кстати, мы комплектовали через тех же поставщиков, вроде ООО Хайнань Хайвэй Международная Торговля, потому что они могли оперативно найти нужный гидравлический блок или контроллер, даже если это не серийная модель. Их роль именно в этой гибкости, а не в том, что у них самое дешёвое или самое разрекламированное железо.

Телеметрия — вещь полезная, но не стоит переоценивать её в условиях наших скважин. Данные с датчиков на забое часто приходят с задержкой и искажениями. Мы всегда дублировали их ?ощущениями? с поверхности — по поведению лебёдки, по шуму в линии, по опыту оператора. Бывало, что телеметрия показывала нормальные параметры, а оператор уже чувствовал, что что-то не так, и вовремя останавливал процесс. Так что идея полностью автоматизированного извлечения пакера резкой пока остаётся фантастикой для большинства реальных объектов.

Безопасность и экология: о чём часто забывают в погоне за результатом

Резка — это всегда риск разгерметизации ствола, особенно если есть сомнения в целостности обсадной колонны ниже пакера. Перед началом работ мы обязательно делали проверку на герметичность, но и это не давало 100% гарантии. В одном из проектов после реза обнаружилась микротрещина в колонне, через которую начал просачиваться пластовый флюид. Хорошо, что заметили быстро и успели установить временный пластырь. С тех пор в план операции всегда включаем пункт о готовности к немедленному реагированию на нештатные ситуации с давлением.

Образующиеся отходы — металлическая стружка, остатки технологических жидкостей — тоже проблема. Их нельзя просто оставить в скважине или вывезти на ближайший полигон. Мы работали по регламенту, который требовал сбора и утилизации всех твёрдых отходов, но на практике это часто упиралось в логистику и стоимость. Особенно в удалённых районах. Иногда проще было разработать методику, при которой стружка выносится на поверхность с промывочной жидкостью и затем отделяется, но это удлиняло процесс. Заказчики, конечно, были не в восторге, но экологические штрафы в последние годы стали серьёзным аргументом.

Персонал — ещё один фактор риска. Операция резки требует постоянной концентрации, часто в течение многих часов. Усталость приводит к ошибкам. Мы пробовали вводить смены по 4 часа с обязательным перерывом, даже если процесс шёл хорошо. Это помогало, хотя и не всегда находило понимание у руководства, считавшего, что бригада должна ?дожать? операцию без остановок. Приходилось объяснять, что стоимость ошибки из-за усталости многократно превышает потери от небольшого простоя.

Взгляд вперёд: что может измениться

Сейчас много говорят о развитии технологий для ремонта скважин, но в области именно резки пакеров прорывов не видно. Улучшения идут по пути увеличения надёжности инструментов и точности контроля, а не принципиально новых методов. Возможно, появление более совершенных материалов для фрез что-то изменит, но это вопрос не ближайших лет.

Гораздо важнее, на мой взгляд, развитие превентивных мер — чтобы пакеры проектировались и устанавливались с учётом возможности их будущего извлечения. Слишком часто мы сталкиваемся с конструкциями, которые изначально не предполагали лёгкого демонтажа. Если бы производители, включая и поставщиков оборудования вроде ООО Хайнань Хайвэй Международная Торговля, больше консультировались с ремонтными бригадами на этапе проектирования, многих проблем можно было бы избежать. Ведь их цель, как заявлено на hi-we.ru, — предоставлять технические решения для рынка, а решение — это не просто продажа железа, а понимание всего его жизненного цикла, включая и этап утилизации.

В итоге, извлечение пакера резкой остаётся сложной, часто непредсказуемой операцией, где успех зависит не столько от технологии, сколько от опыта бригады, качества подготовки и способности адаптироваться к изменяющимся условиям. Это рутинная, но критически важная работа, о которой редко пишут в глянцевых каталогах, но которая ежедневно происходит на сотнях скважин. И пока не изобретут что-то радикально новое, нам остаётся полагаться на проверенные методы, постоянный анализ рисков и, что немаловажно, на надёжных партнёров в цепочке поставок, которые понимают суть наших задач.

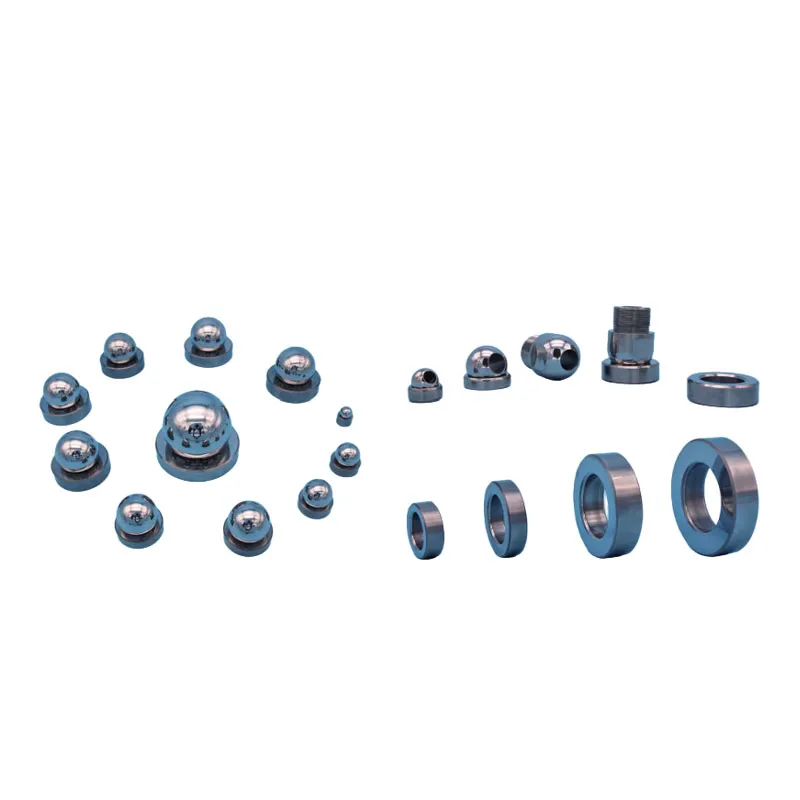

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Строительные материалы

Строительные материалы -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Фильтр с УКП

Фильтр с УКП -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Магнитный уловитель

Магнитный уловитель -

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE