Использование пакеров

Когда говорят об использовании пакеров, многие сразу представляют каталоги с идеальными схемами и цифрами. На деле же, особенно в условиях наших скважин, всё упирается в нюансы, которые в брошюрах не напишут. Вот, например, работа с оборудованием от поставщиков вроде ООО Хайнань Хайвэй Международная Торговля – их сайт https://www.hi-we.ru позиционирует их как поставщика нефтегазового оборудования для нашего региона. Но даже с качественным железом главная головная боль начинается после того, как этот пакер опускают в ствол.

Что на самом деле скрывается за выбором пакера

В теории выбор определяется давлением, температурой, средой. На практике – часто доступностью на складе и срочностью ремонта. Я помню случай, когда для срочного ГРП на одном из месторождений в Западной Сибири пришлось ставить пакер, рассчитанный на чуть меньшие температурные режимы. Не идеально, но решение принималось на месте, исходя из того, что было в наличии у подрядчика. И это частая ситуация.

Здесь важно не просто купить устройство, а понимать его ?поведение? в конкретном пласте. Оборудование от компаний, фокусирующихся на рынке СНГ, например, того же ООО Хайнань Хайвэй, часто имеет адаптации под наши условия – это плюс. Но адаптации адаптациям рознь. Иногда ?универсальное? решение оказывается слишком компромиссным.

Поэтому мой подход: никогда не полагаться только на спецификацию. Нужно выяснять у поставщика, на каких именно объектах уже применялась эта модель, запрашивать фактические отчеты по испытаниям, а не лабораторные сертификаты. Особенно это касается использования пакеров для изоляции зон с высокой минерализацией или при термоциклировании.

Монтаж и спуск: где теория отстает от жизни

Самая частая ошибка новичков – идеализация условий спуска. В каталогах всё ровно, чисто, цементное кольцо идеальное. В реальности ствол может иметь микроизгибы, остатки парафина или шлама. Пакер, особенно якорного типа, может ?закусить? уже на спуске, не дойдя до расчетной глубины.

Отсюда правило: подготовка ствола – 70% успеха. Мы однажды потратили три дня на повторные промывки и очистку, прежде чем запускать довольно дорогой пакер для изоляции обводненного интервала. Решение казалось избыточным для прораба, но в итоге сработало с первого раза, сэкономив куда больше времени и средств на возможной аварийной ситуации.

И еще по монтажу: критично проверять состояние резьбовых соединений не ?на глаз?, а калибром. Поставщики, включая упомянутую компанию, обычно поставляют оборудование с защитой, но при длительном хранении на базе или транспортировке бывают сюрпризы. Мелочь, которая потом оборачивается внеплановым ремонтом.

Опыт обжима и изоляции: давление – не единственный враг

Успешный обжим – это не просто достижение расчетного давления в сильфоне. Это подтверждение изоляции. И вот здесь многие сталкиваются с иллюзией: манометр показал нужное значение, значит, всё герметично. Не факт.

Мы использовали пакеры с мониторингом через оптоволоконный кабель, чтобы в режиме реального времени видеть не только давление выше/ниже пакера, но и температуру. Это давало понимание, не происходит ли микрофильтрация. В одном из проектов именно такой мониторинг показал постепенный рост температуры ниже пакера – признак просачивания пластовой жидкости. Пришлось поднимать и менять уплотнительные элементы. Без такого мониторинга течь могли обнаружить через недели, а то и месяцы.

Это к вопросу о том, что использование пакеров сегодня – это уже не просто механическая изоляция, а элемент цифрового контура контроля скважины. И оборудование должно быть к этому готово.

Когда что-то идет не так: анализ неудач

Было и такое. На одном из старых месторождений в Волго-Уральском регионе пытались применить пакер для временной изоляции прискважинной зоны с высоким содержанием H2S. Материал уплотнений, заявленный как стойкий, начал деградировать уже через 48 часов. После подъема было видно характерное вспучивание и растрескивание.

Разбор полетов показал, что в пластовой жидкости была не только сероводородная, но и микробиологическая активность, которую не учли при лабораторных испытаниях поставщика. Поставщик, в данном случае не та китайская компания, а европейский вендор, сделал большие глаза – их тесты в ?чистой? среде такого не показали. Вывод: для агрессивных сред нужны не просто общие сертификаты, а испытания на конкретной жидкости с конкретного месторождения. Теперь при заказе сложного оборудования, скажем, для проекта с ООО Хайнань Хайвэй Международная Торговля, мы всегда оговариваем возможность таких адаптивных испытаний, если среда нестандартная.

Эта неудача научила больше доверять собственному опыту и данным соседних скважин, чем самым красивым паспортам.

Интеграция с другим оборудованием и логистика

Пакер – не остров. Его работа напрямую зависит от качества НКТ, от систем управления, от клапанов. Бывало, что идеально подобранный и установленный пакер не выполнял функцию из-за того, что отсекающий клапан выше по колонне имел меньшую стойкость к давлению. Вся система должна рассчитываться как единое целое.

С логистикой и наличием тоже свои истории. Когда нужен срочный ремонт, ждать месяц ?идеальный? пакер из-за границы – роскошь. Поэтому наличие региональных складов, как это декларирует на своем сайте https://www.hi-we.ru компания ООО Хайнань Хайвэй, – серьезное преимущество. Но опять же, наличие на складе должно подтверждаться реальными сроками отгрузки, а не просто строчкой на сайте. Мы выработали практику: для критичных операций всегда иметь на примете 2-3 проверенных модели от разных поставщиков, которые физически есть в регионе.

И последнее по этой части – совместимость с инструментом для спуска и активации. Не все пакеры универсальны. Иногда приходится менять всю оснастку бригады, что съедает время и бюджет. Это тот самый ?подводный камень?, о котором часто забывают при планировании.

Взгляд вперед: не зацикливаться на привычном

Сфера не стоит на месте. Появляются материалы уплотнений на основе композитов, которые ?запоминают? форму, системы самодиагностики. Слепо цепляться за одну проверенную модель – путь в тупик. Нужно пробовать, но пробовать с умом – сначала на менее критичных объектах, с усиленным мониторингом.

Сейчас, например, интересно наблюдать за развитием систем, где пакер является частью интеллектуальной системы управления пластом. Это уже не просто заглушка, а управляемый элемент. Для такого подхода нужно иное мышление и, конечно, иное оборудование. Поставщики, которые хотят быть на рынке, как та же компания с фокусом на Россию и сопредельные регионы, должны предлагать не просто железо, а такие комплексные технологические цепочки.

В конечном счете, грамотное использование пакеров – это всегда баланс. Баланс между каталогом и реальным стволом, между ценой и риском, между проверенной классикой и новыми решениями. И этот баланс находится не в офисе, а на кустовой площадке, когда после долгих часов ожидания манометр наконец-то показывает стабильную герметизацию. Вот ради этого момента вся эта сложная работа и затевается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

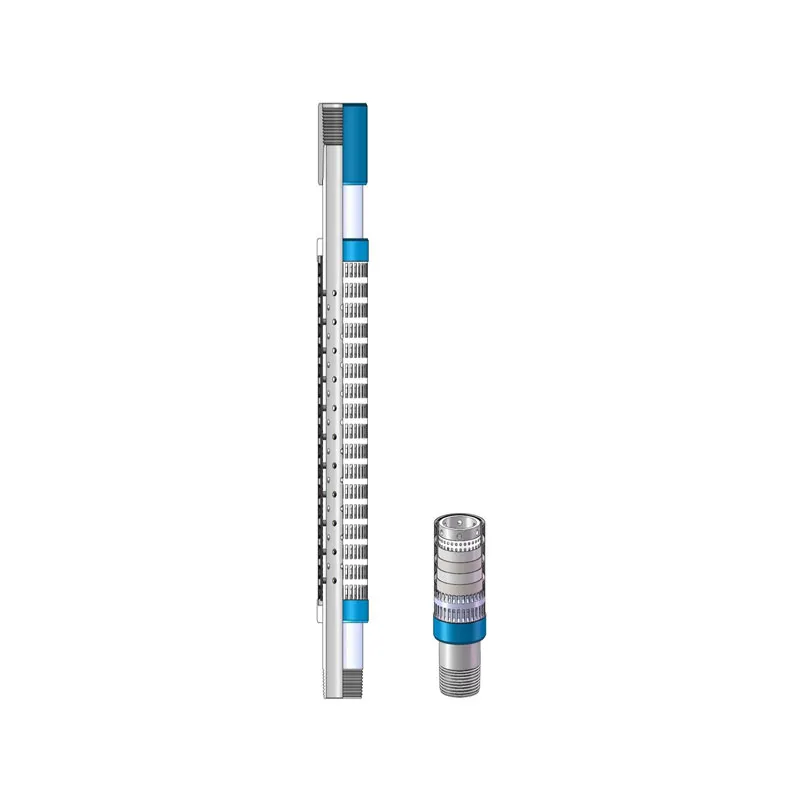

Сетчатый фильтр JM

Сетчатый фильтр JM -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Секционная фреза

Секционная фреза -

Система химической инжекции

Система химической инжекции -

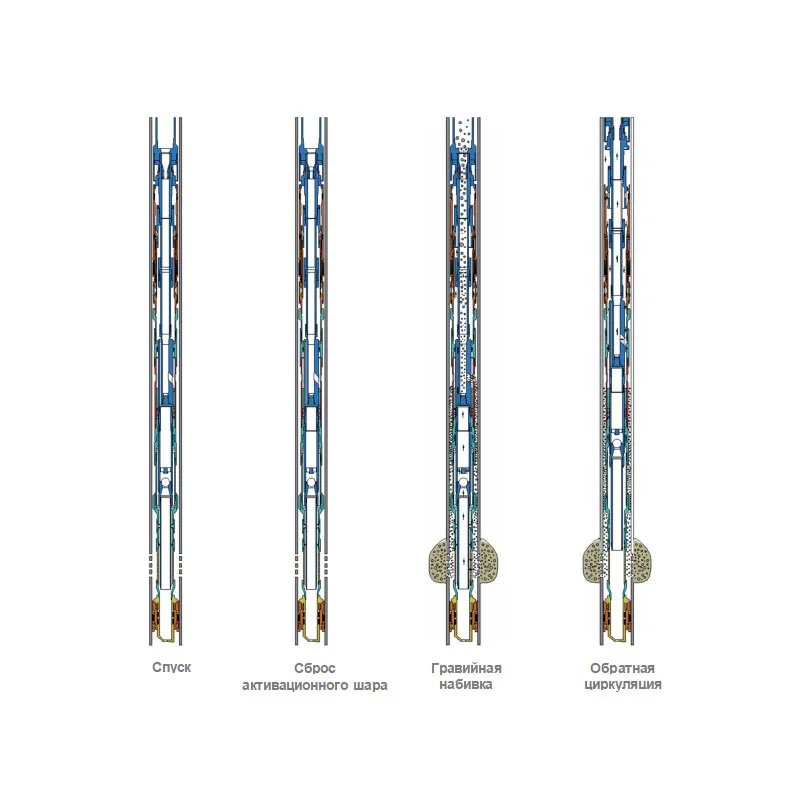

Однозонная система для ГРП с гравийной набивкой

Однозонная система для ГРП с гравийной набивкой -

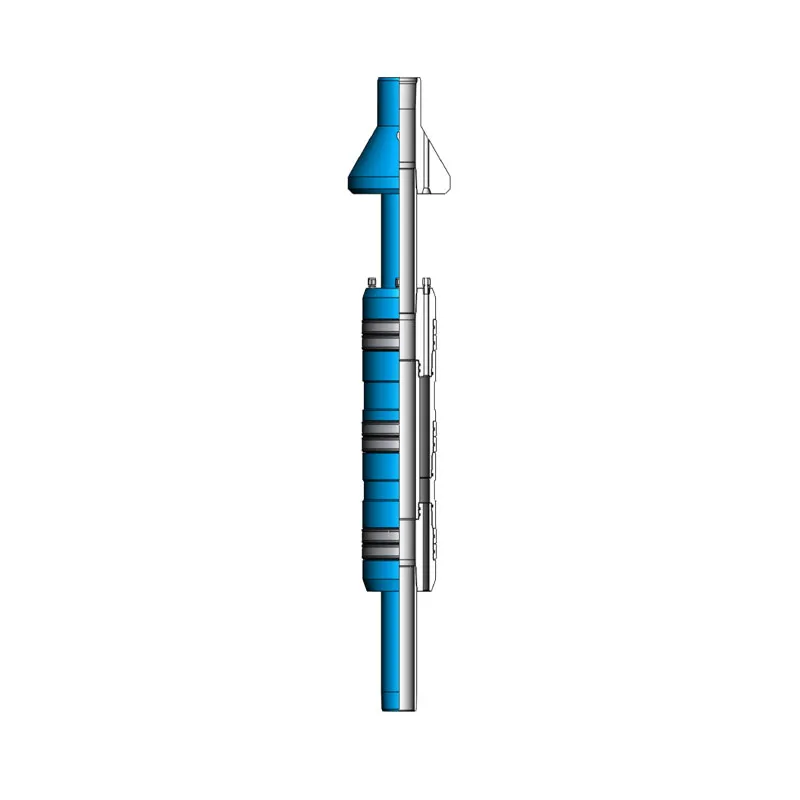

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

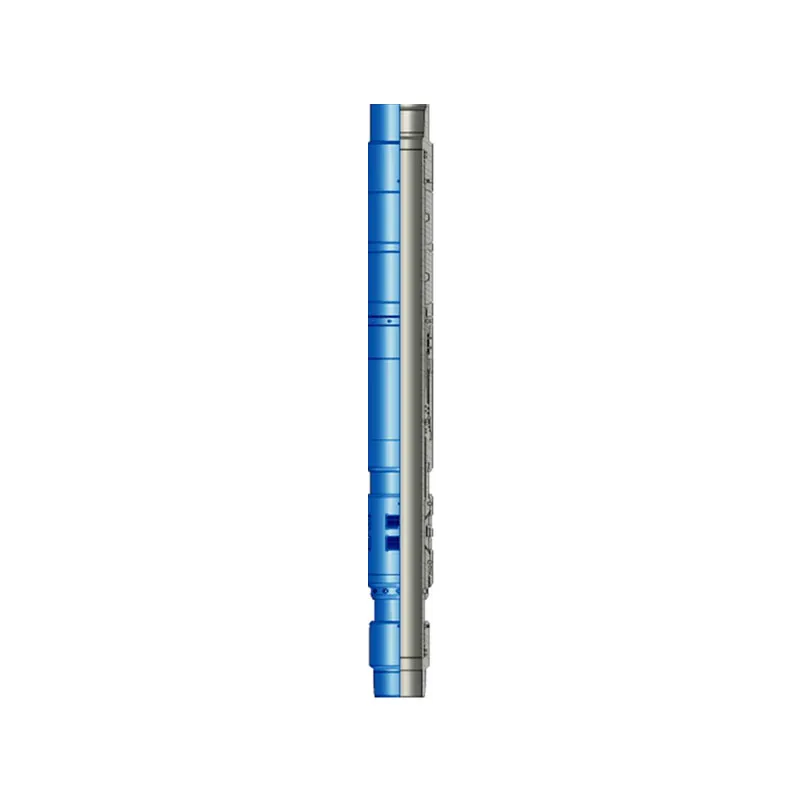

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD

Связанный поиск

Связанный поиск- Компоновка для мгрп

- Узел разветвления taml

- Технологии и продукты для заканчивания многозабойных скважин

- Пакер 122

- Многоствольные скважины и многозабойных скважин

- Набухающие пакеры

- Поддержание пластового давления на месторождении

- Эксплуатация нагнетательных скважин

- Нагнетательные скважины в нефтянке

- Бурение боковых стволов нефтяных скважин