Клапан отсекатель скважинный испытания

Когда говорят про клапан отсекатель скважинный испытания, многие сразу думают о давлении и герметичности — и это правильно, но лишь отчасти. В реальности, на промысле, особенно в условиях Западной Сибири или Прикаспия, ключевым часто становится не столько паспортное давление отсечки, сколько поведение узла после цикла ?закрытие-открытие? под шламовой нагрузкой. Лично сталкивался с ситуациями, когда клапан, идеально державший на стенде, после двух-трех циклов в скважине с высоким содержанием механических примесей начинал ?подпирать? или, что хуже, не возвращался в положение полного прохода. Это уже не просто несоответствие ТУ — это риск потери интервала испытаний и, как следствие, экономических потерь. Поэтому мой подход смещен в сторону практической надежности, а не только цифр в протоколе.

Конструктивные нюансы, которые не всегда видны в каталогах

Возьмем, к примеру, сам принцип отсечки. Шаровые клапаны хороши для чистой среды, но в условиях, когда в потоке может быть песок или окалина от вскрытия пласта, предпочтение часто отдается тарельчатым или конусным схемам с принудительным поджатием. Не потому, что они технологичнее, а потому что у них меньше ?мертвых зон?, где может набиться абразив. В одном из проектов на Ванкоре мы использовали клапан с коническим запорным элементом и компенсационным уплотнением — решение не самое новое, но именно оно отработало весь сезон без замены, в то время как более современные аналоги требовали ревизии уже после десятка циклов.

Материал уплотнений — это отдельная история. Стандартные фторопласты или нитрильные резины иногда не выдерживают не столько давления, сколько химической агрессии от пластового флюида, особенно при высоком содержании сероводорода или CO2. Была практика, когда клапан успешно прошел гидравлические испытания на воде, но в реальной скважине уплотнение набухло и ?залипло? уже на вторые сутки. Пришлось экстренно поднимать колонну. С тех пор всегда уточняю не только состав среды, но и возможные примеси, которые даже в малых концентрациях могут дать кумулятивный эффект.

Еще один момент — это способ управления. Пневматический, гидравлический или электрический привод — каждый имеет свою нишу. На удаленных площадках, где сжатый воздух — дефицит, гидравлика часто выигрывает. Но здесь важно качество исполнения гидравлических линий: малейшая течь в сильфонном уплотнении штока может вывести из строя весь узел управления. Помню случай на одной из скважин в ХМАО, где из-за некачественного уплотнительного кольца в приводе клапан сработал в штатном режиме, но не смог повторно открыться — пришлось останавливать испытания для ремонта. Это как раз та ситуация, где надежность каждого компонента критична.

Испытания в поле: разрыв между теорией и практикой

Стендовые испытания клапана — это обязательный этап, но они, по сути, моделируют идеальные условия. В реальной скважине добавляются вибрации, неравномерный прогрев, динамические нагрузки при спуско-подъемных операциях. Например, клапан отсекатель скважинный может быть рассчитан на 70 МПа, но если его монтируют в колонну с большими остаточными напряжениями от предыдущих операций, то корпус может получить микротрещины, которые проявятся только под давлением. Поэтому мы всегда настаиваем на дополнительном контроле целостности корпуса ультразвуком уже после монтажа на трубе — это не по ГОСТу, но спасает от непредвиденных аварий.

Процедура опрессовки на месте — тоже не формальность. Важно не просто ?дать давление и посмотреть, не течет?, а имитировать реальный цикл работы: плавный набор, выдержка, сброс, и затем повторный набор уже после небольшой механической нагрузки (например, простукивания корпуса). Именно на втором цикле иногда проявляются проблемы с возвратной пружиной или с залипанием тарелки. На одном из месторождений в Оренбургской области такой метод позволил выявить дефект партии клапанов еще до спуска в скважину — сэкономили минимум неделю простоев.

Отдельно стоит сказать о калибровке датчиков, которые отслеживают положение клапана. Если датчик положения выдает некорректный сигнал, оператор может считать, что клапан закрыт, когда он фактически находится в промежуточном положении. Это прямая угроза безопасности. Поэтому в наших протоколах всегда есть пункт о проверке калибровки не только на земле, но и после спуска на первую сотню метров — потому что температура и давление могут сместить контрольные точки. Это кропотливо, но необходимо.

Взаимодействие с другими системами и типичные ошибки монтажа

Клапан отсекатель скважинный испытания редко работает сам по себе — он часть комплекса. И здесь часто возникают проблемы на стыках. Например, несоответствие посадочных размеров с монтажными фланцами или неправильный подбор уплотнений на соединительных муфтах. Казалось бы, мелочь — но именно такие ?мелочи? приводят к тому, что система в сборе не держит давление, хотя каждый элемент отдельно испытан идеально. Особенно критично это для модульных систем, где клапан поставляется одним производителем, а обвязка — другим.

Еще одна частая ошибка — неправильная ориентация клапана при монтаже. Некоторые модели, особенно с гравитационным возвратом запорного элемента, требуют строго вертикального или горизонтального положения. В суматохе подготовительных работ это иногда упускают, и потом клапан работает с повышенным усилием или не срабатывает в аварийном режиме. Приходилось видеть, как на буровой перепутали маркировку ?верх/низ? — в итоге клапан смонтировали вверх ногами. Обнаружили только при пробной отсечке, хорошо, что не в аварийной ситуации.

Нельзя забывать и о подготовке среды. Если в линии перед клапаном есть загрязнения — окалина, песок, остатки смазки — все это неизбежно попадет на уплотнительные поверхности. Даже если клапан потом промыть, микроцарапины уже снизят ресурс. Поэтому мы всегда требуем продувку и промывку линий до монтажа клапана, а лучше — установку временных фильтров грубой очистки. Это элементарно, но на практике этим часто пренебрегают в угоду скорости.

Выбор поставщика: почему документация — это только начало

Когда рассматриваешь предложения на рынке, видишь много красивых каталогов с графиками и характеристиками. Но для меня ключевым всегда является наличие у поставщика не просто склада, а технической поддержки, которая понимает специфику полевых работ. Вот, например, компания ООО Хайнань Хайвэй Международная Торговля (сайт: hi-we.ru). В их описании заявлено: ?Мы стремимся предоставлять высококачественное нефтегазовое оборудование и технические решения для рынков России и сопредельных регионов?. Это важно, но еще важнее, что их инженеры готовы обсуждать не только цену и сроки, а, например, адаптацию стандартного клапана под конкретные условия скважины — допустим, под увеличенный ход штока для скважин с возможным образованием гидратов.

Ценю, когда поставщик не скрывает ограничения своей продукции. Идеального оборудования не бывает. Если мне говорят, что клапан рассчитан на 1000 циклов ?в любых условиях?, это вызывает сомнения. А если честно указывают, что при содержании песка более 5 г/л ресурс уплотнений снижается на 30% — это профессионально. Это позволяет планировать обслуживание. С некоторыми поставщиками, включая ООО Хайнань Хайвэй Международная Торговля, удавалось выстраивать именно такой диалог: они предоставляли расширенные данные по износостойкости материалов на основе собственных испытаний, что для нас было ценнее общей рекламы.

Ну и конечно, наличие сервисных центров или хотя бы обученных специалистов в регионе. Если с клапаном что-то происходит в процессе испытаний, ждать две недели специалиста из-за границы — неприемлемо. Поэтому локальная поддержка, возможность быстро получить консультацию или запасные части, становится решающим фактором. Это та практическая составляющая, которая в итоге определяет, будет ли оборудование реально работать или станет источником головной боли.

Мысли на будущее: куда движется разработка

Сейчас много говорят о ?умных? клапанах с датчиками телеметрии и прогнозной аналитикой. Это, безусловно, перспективно, особенно для удаленных или автоматизированных месторождений. Но в условиях сегодняшних российских промыслов, где связь может быть нестабильной, а персонал не всегда готов к сложной диагностике, я вижу больший потенциал в другом направлении — в повышении ремонтопригодности и унификации. Было бы идеально иметь клапан, основные изнашиваемые узлы которого (уплотнения, пружины, датчики положения) можно заменить прямо на буровой, без отправки всего изделия на завод. И чтобы эти узлы были совместимы между разными моделями одного класса.

Еще один тренд — это материалы. Появление новых композитных материалов для уплотнений, стойких одновременно к абразиву, агрессивной химии и широкому температурному диапазону, могло бы радикально упростить логистику и складские запасы. Сейчас часто приходится везти с собой несколько комплектов уплотнений под разные условия, а это дополнительные риски и затраты.

В итоге, возвращаясь к клапану отсекателю скважинному испытания, хочу сказать, что его выбор и эксплуатация — это всегда компромисс между технологичностью, надежностью и практической реализуемостью в конкретных полевых условиях. Самый дорогой и совершенный клапан, если под него нет грамотного обслуживания и понимания его работы со стороны персонала, может оказаться менее эффективным, чем более простой, но хорошо освоенный аналог. Главное — это системный подход, где оборудование, люди и процедуры работают как одно целое. А это уже задача не только для инженеров, но и для тех, кто организует процессы на промысле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Извлекающий инструмент

Извлекающий инструмент -

Строительные материалы

Строительные материалы -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

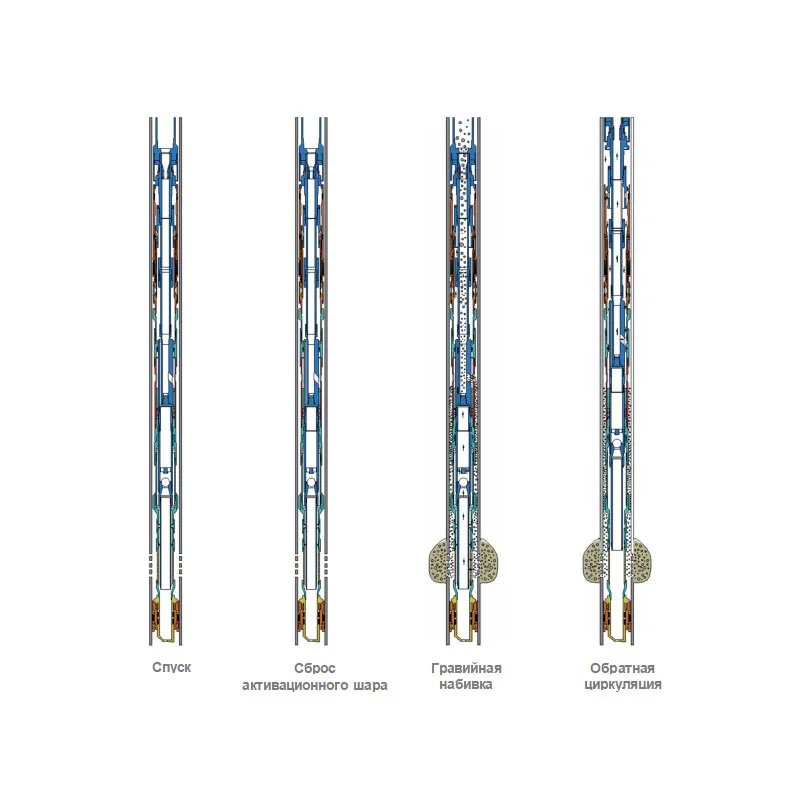

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

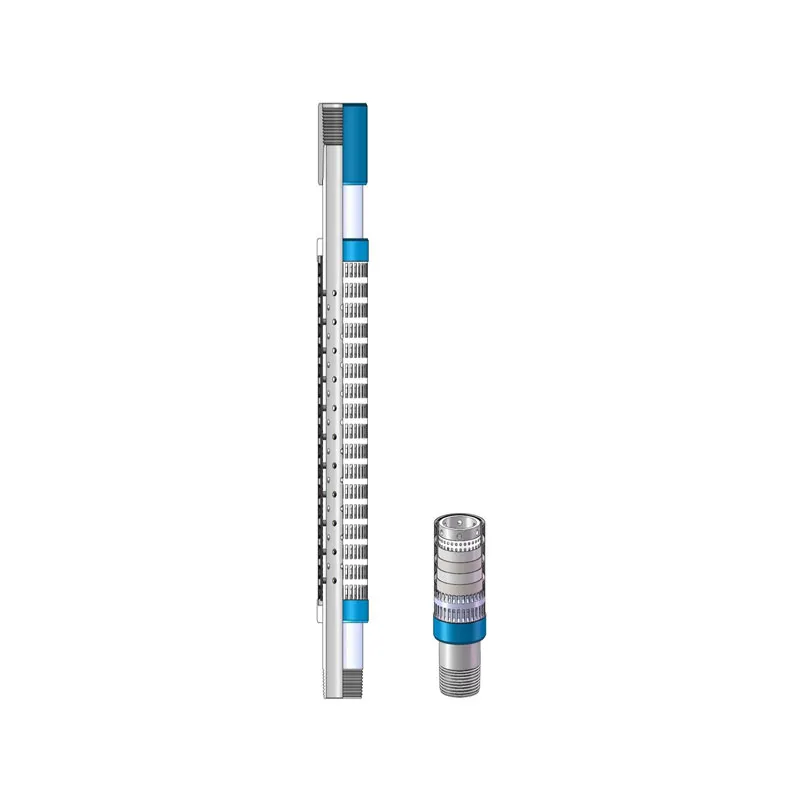

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

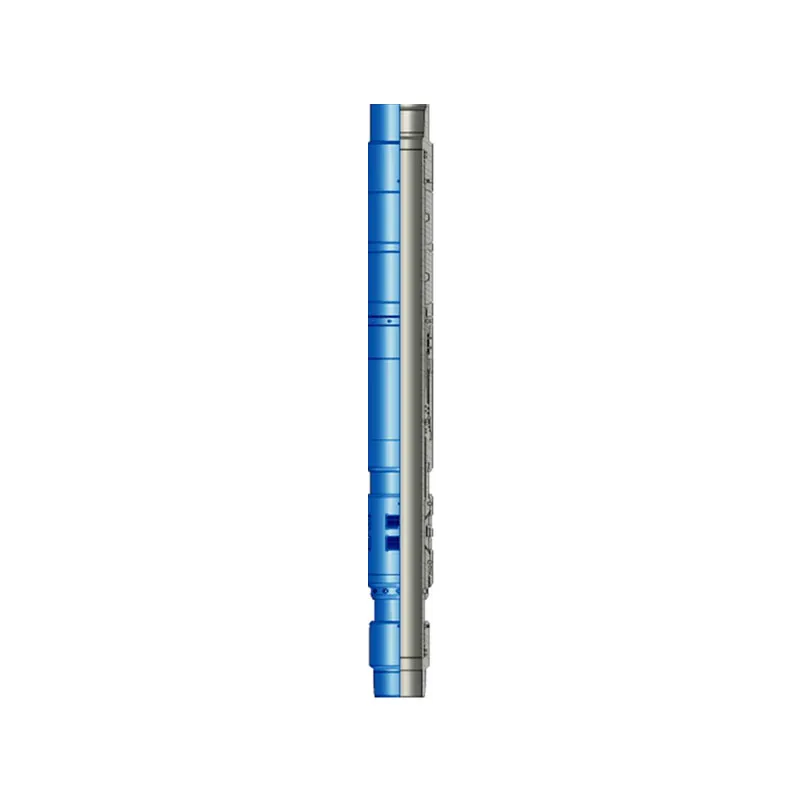

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

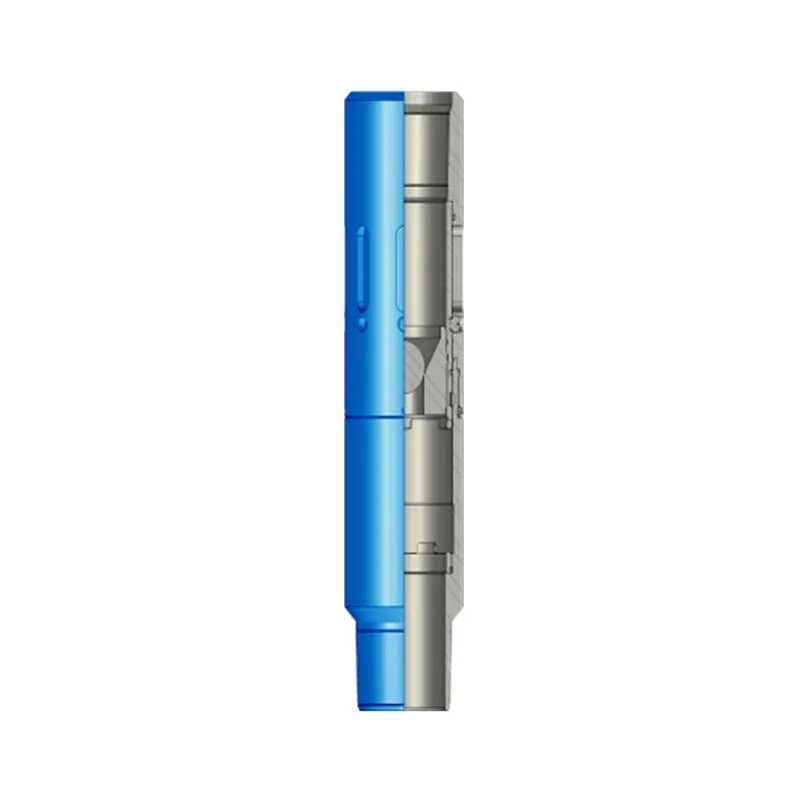

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины