Контроль за положением ствола скважины в пространстве

Когда слышишь эту фразу, первое, что приходит в голову — инклинометрия, датчики, графики отклонения. Но на практике всё часто упирается в куда более приземлённые вещи: в какой момент данные перестают отражать реальную картину и начинают работать против тебя. Многие, особенно те, кто только начинает работать с поставщиками вроде ООО Хайнань Хайвэй Международная Торговля, думают, что купил комплект, установил — и всё, контроль налажен. А потом оказывается, что сам ствол ведёт себя не по учебнику, да и оборудование в реальных условиях пласта может давать сюрпризы.

Что на самом деле скрывается за ?контролем?

Если говорить откровенно, контроль положения — это не разовая процедура замера. Это постоянный процесс интерпретации данных в связке с геомеханикой ствола. Бывало, получаешь с инклинометра идеальную кривую, всё в допусках, а при спуске колонны начинаются проблемы — клинья, повышенное сопротивление. Значит, где-то не учли фактор искривления в горизонтальной плоскости или локальные изменения напряжений в породе. Тут уже одной инклинометрией не отделаешься.

Например, при работе с наклонно-направленными скважинами в Западной Сибири мы столкнулись с тем, что стандартные расчёты траектории не учитывали скорость проходки в определённых пластах. Из-за этого фактический ствол уходил от проектного не по дуге, а с своеобразными ?ступеньками?. Обнаружили это не сразу, а когда начались сложности с цементированием. Пришлось оперативно привлекать специалистов для пересчёта и, что важно, менять подход к мониторингу — делать замеры чаще, на ключевых интервалах.

Отсюда и вывод: контроль должен быть адаптивным. Не просто фиксация координат, а анализ того, как эти координаты меняются во времени под воздействием бурового процесса. Иногда полезно даже немного отступить от инструкции к оборудованию — скажем, использовать датчики не строго по регламенту, а с привязкой к конкретным операциям (проработка ствола, промывка). Это уже из области практического опыта, который не всегда найдёшь в каталогах поставщиков.

Оборудование и его ?подводные камни?

Качественная аппаратура — основа, но и она не панацея. Мы сотрудничаем с компанией ООО Хайнань Хайвэй Международная Торговля (https://www.hi-we.ru), которая поставляет, среди прочего, комплексы для геонавигации и контроля траектории. Их оборудование, в целом, надёжное, но ключевой момент — его интеграция в общий цикл работ. Самый частый прокол — когда данные с инклинометрических систем передаются с задержкой или обрабатываются изолированно от данных о нагрузках на долото, параметрах промывочной жидкости.

Был случай на одном из месторождений в ХМАО: использовали современный беспроводной инклинометр, но из-за высокой минерализации раствора сигнал периодически терялся. В итоге, отрезок в 50 метров прошли фактически ?вслепую?, полагаясь на расчёты. Ствол ушёл в сторону, пришлось корректировать траекторию, теряя время. Проблему решили, комбинируя беспроводную систему с традиционной, на кабеле, на критичных участках. Это тот самый момент, когда техническое решение от поставщика нужно ?доводить? под условия конкретной скважины.

Ещё один нюанс — калибровка. Часто ей пренебрегают, особенно в авральном режиме работ. А потом удивляются, почему замеры с двух разных инструментов, даже одной модели, дают расхождение. Мы выработали правило: калибровка не только перед началом цикла, но и после любых ударных нагрузок на БК (например, при проходке крепких прослоев). Это добавляет хлопот, но страхует от серьёзных ошибок в определении пространственного положения ствола.

Роль человеческого фактора и интерпретации

Самое сложное в контроле — не снять данные, а понять, что они значат. Здесь огромный простор для субъективных ошибок. Геолог может видеть в отклонении угрозу ухода из пласта, а буровик — естественную реакцию на изменение режима бурения. И оба будут по-своему правы. Задача — найти баланс.

У нас в практике был показательный эпизод: при бурении горизонтального участка инклинометр показывал стабильное увеличение зенитного угла сверх проекта. Буровая бригада склонялась к тому, чтобы начать корректировку, снижать угол. Однако, сопоставив данные с каротажем в реальном времени (который, к слову, также поставлялся через ООО Хайнань Хайвэй Международная Торговля), мы увидели, что это связано с переходом в более мягкую породу, и увеличение угла, наоборот, помогает удерживать ствол в целевой зоне. Решили продолжить бурение с наблюдением. В итоге, прошли интервал без осложнений и с хорошими показателями по вскрытию пласта.

Этот пример хорошо показывает, что слепое следование проекту или паническая реакция на отклонение цифр от ?идеала? могут навредить. Нужно уметь ?читать? поведение ствола в комплексе. Порой незначительное, на первый взгляд, изменение азимута может быть предвестником начинающегося клюва, а резкий скачок зенитного угла — просто следствием смены типа долота. Без опыта и широкого контекста такие нюансы не уловить.

Взаимосвязь с другими технологическими процессами

Контроль за положением ствола скважины нельзя вырвать из общего контекста бурения. Он напрямую влияет на последующие операции и, в свою очередь, зависит от них. Например, качество цементирования обсадной колонны. Если ствол имеет незапланированные изгибы или ?петли?, даже самые современные цементировочные технологии могут не обеспечить равномерное распределение тампонажного раствора. Мы это проходили: после сложного по траектории ствола получили неоднородный канал за колонной, что выявилось при акустическом каротаже.

Другой аспект — подготовка ствола. Недостаточная проработка (риaming) может привести к тому, что фактические зазоры будут отличаться от расчётных, а это скажется и на точности замеров положения, и на успешности спуска оборудования. Иногда приходится идти на компромисс: чуть скорректировать траекторию в сторону более простого для прохождения участка, чтобы минимизировать риски на этапе заканчивания. Это всегда непростое решение, требующее согласования между геологами, буровиками и инженерами по креплению.

Сюда же относится и вопрос совместимости оборудования. Поставляемые комплексы, как от упомянутой компании, должны технически и программно ?стыковаться? с системами управления буровым процессом, используемыми на конкретной установке. Проблемы интеграции — частая головная боль, которая отнимает время и может привести к потере точности контроля в самый ответственный момент.

Экономика точности: когда контроль окупается

Всё это сложно, требует ресурсов, дополнительного оборудования, квалификации персонала. Возникает резонный вопрос: а оно того стоит? С точки зрения сиюминутной экономии на этапе бурения — возможно, нет. Но если считать полный цикл, включая добычу, то цена ошибки в пространственном положении ствола может быть огромной.

Попадание в целевой пласт с точностью до метра против ?примерного? попадания — это разница в дебите скважины, а иногда и в принципиальной возможности её эффективной эксплуатации. Особенно это критично для маломощных или неоднородных коллекторов. Тот самый контроль положения из разряда геотехнических задач переходит в разряд экономических. Инвестиции в качественные системы мониторинга и в специалистов, которые умеют с ними работать, окупаются за счёт увеличения коэффициента извлечения углеводородов и снижения количества ?проблемных? скважин.

Поставщики, которые понимают эту связь, как, например, ООО Хайнань Хайвэй Международная Торговля, позиционирующие себя как поставщик технических решений, а не просто оборудования, предлагают не просто аппаратуру, но и консультационную поддержку по её интеграции в технологический процесс. Это ценно. Ведь в конечном счёте, важно не просто иметь цифры по азимуту и зенитному углу, а уметь превратить эти цифры в оптимальную траекторию ствола, которая обеспечит и успешное бурение, и эффективную добычу. Это и есть высший пилотаж в вопросе контроля.

Вернусь к началу. Контроль за положением ствола — это живой, непрерывный процесс принятия решений на основе неидеальных данных. Это умение слышать, что тебе говорит скважина через показания приборов, и вовремя на это реагировать, иногда отступая от шаблона. Никакое, даже самое продвинутое оборудование, не заменит этого опыта. Оно может лишь стать надёжным инструментом в руках того, кто понимает, что и зачем он контролирует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Извлекающий инструмент

Извлекающий инструмент -

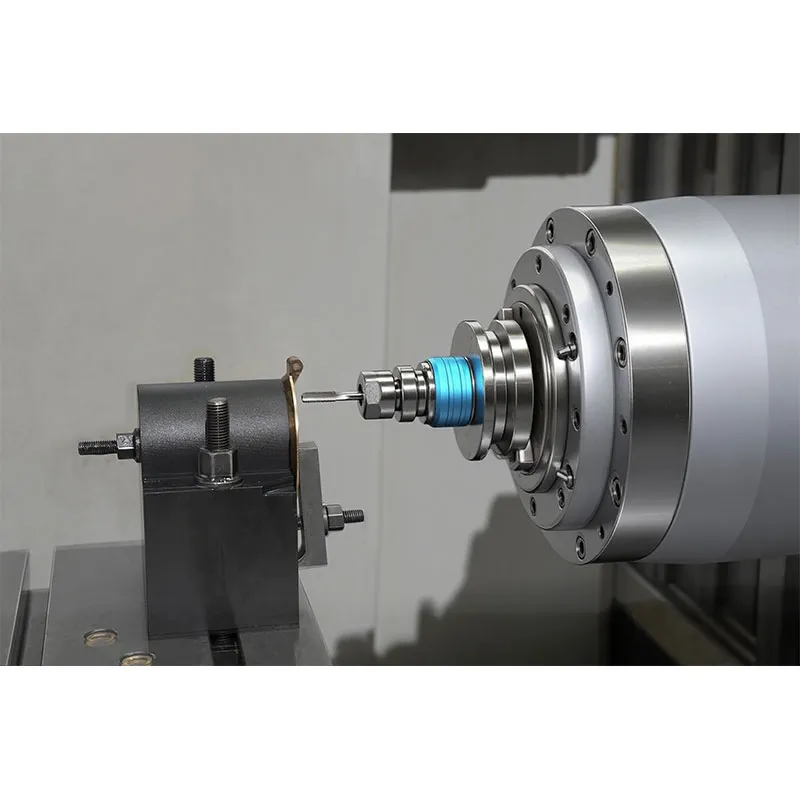

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

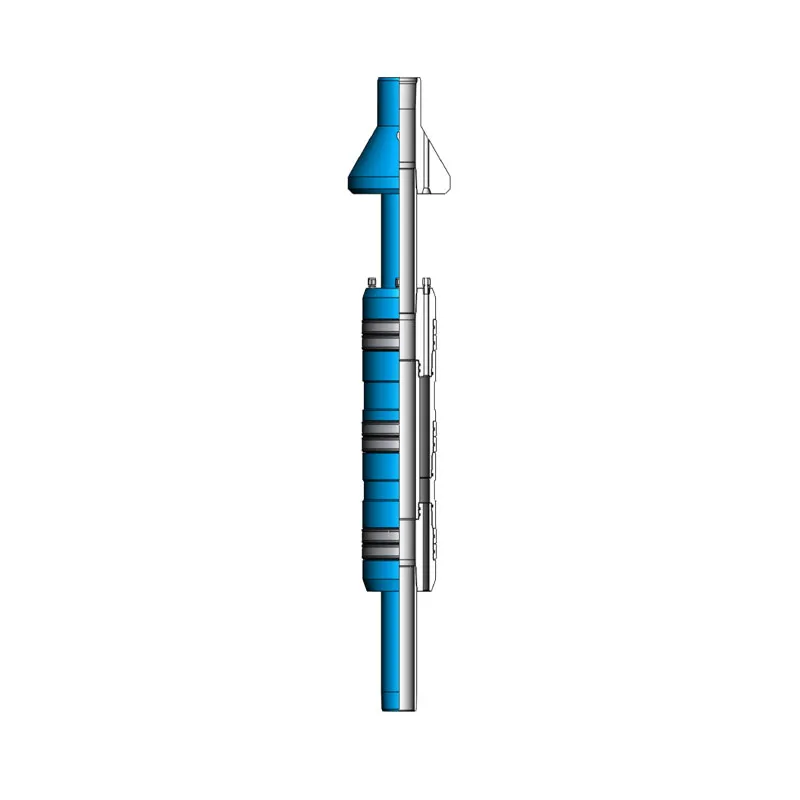

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

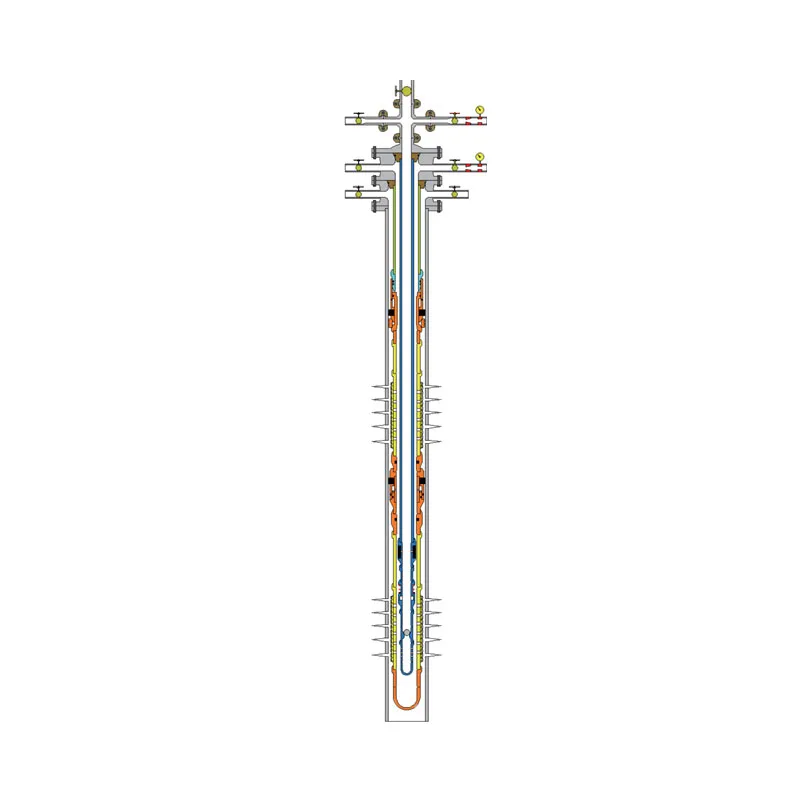

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

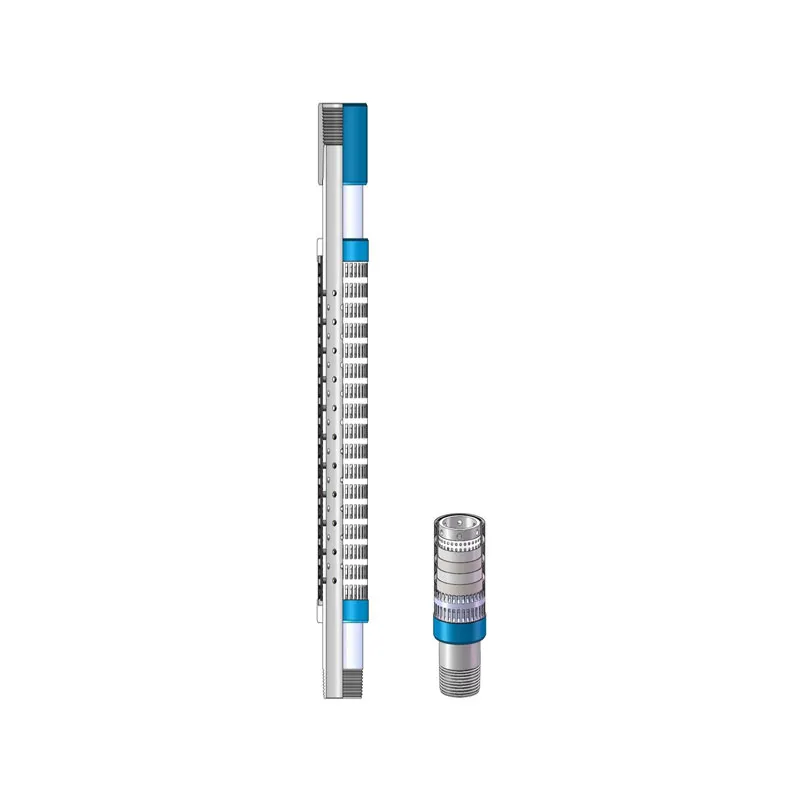

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Проходимый герметичный шток

Проходимый герметичный шток -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Сетчатый фильтр JM

Сетчатый фильтр JM -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Плавающий башмак

Плавающий башмак -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе

Связанный поиск

Связанный поиск- Активационный шар в заканчивании скважин

- Технологический контроль при бурении скважин

- Шлипсовый пакер тип ппш

- Поддержание пластового давления на месторождении

- Гравийная набивка с грп

- Поплавковая муфта

- Технология пакер

- Поддержание пластового давления закачкой газа

- Управление пескопроявлением

- Технология контроля пескопроявления