Контроль качества цементирования скважин

Когда говорят про контроль качества цементирования скважин, многие представляют себе просто сверку данных по давлению и объёму закачки. На деле же — это целая философия, начинающаяся ещё на этапе подбора тампонажного материала и заканчивающаяся интерпретацией данных акустического каротажа спустя месяцы. Основная ошибка — сводить всё к бумажному отчёту, где все параметры ?в норме?. Реальность на буровой всегда вносит коррективы.

Подготовка — это уже половина контроля

Всё начинается не с момента закачки цемента, а гораздо раньше. Например, приём и проверка материалов. Был случай на одном из месторождений в Западной Сибири: привезли партию тампонажного цемента, документы в порядке. Но при пробном замесе на воде с местной скважины (а она была с высокой минерализацией) время загустевания ?поплыло?. Оказалось, партия хоть и соответствовала ГОСТу, но была ?заточена? под другую водную среду. Если бы не сделали этот простой тест на месте, получили бы некондиционную колонну.

Здесь важно иметь надёжных поставщиков, которые понимают специфику региона. Мы, например, часто работаем с материалами и решениями, которые поставляет ООО Хайнань Хайвэй Международная Торговля (их каталог можно посмотреть на https://www.hi-we.ru). Они не просто продают оборудование, а предлагают комплексные решения для цементирования, что критично для качественного контроля. Ведь если компоненты системы несовместимы, никакой контроль в процессе не поможет.

Ключевой момент подготовки — расчёт параметров цементирования. Но расчёт расчёту рознь. Можно взять стандартные параметры пласта, а можно учесть реальные данные каротажа текущей скважины, возможные зоны поглощения, перепады температур. Разница в результате будет колоссальной. Часто экономят время на этом этапе, а потом героически ?латают? последствия плохого цементирования.

Процесс закачки: где кроются неочевидные риски

Непосредственно во время операции внимание приковано к манометрам и расходомерам. Но график давления — это не просто линия, которую нужно ?вписать? в теоретический коридор. Его форма, плавность подъёма, малейшие ?зазубрины? — всё это язык, на котором скважина рассказывает о том, что происходит в затрубном пространстве. Резкий скачок может означать начало образования мостика, а неожиданный спад — возможно, открылась незапланированная трещина или каверна.

Один из самых критичных этапов — продавка. Тут многие торопятся. Кажется, что цементный раствор пошёл, продавочная жидкость принимается — всё хорошо. Но если прекратить продавку раньше времени, часть цемента останется в колонне, образуя так называемый ?цементный стакан?. Потом его придётся долбить, рискуя повредить саму колонну. Контроль здесь — это строгое соблюдение объёма продавочной жидкости и контроль за её возвратом. И да, случалось, что из-за невнимательности на этом этапе теряли неделю на ликвидации последствий.

Температурный фактор часто недооценивают, особенно в условиях Крайнего Севера. Раствор, идущий по поверхности, и раствор на забое — это две большие разницы. Если не учесть прогрев и не скорректировать рецептуру, время схватывания на забое может катастрофически сократиться. Приходилось сталкиваться с ситуацией, когда по всем поверхностным параметрам цементирование прошло идеально, а каротаж потом показывал плохое сцепление с низовой частью колонны. Виноват был именно тепловой удар.

Инструментальный контроль: после того, как всё закончилось

Многие считают, что после окончания продавки и ожидания отвердения работа завершена. На самом деле, самый объективный контроль качества цементирования скважин начинается потом. Акустический цементомер — наш главный инструмент. Но и его данные нужно уметь читать. Идеальная ровная полоса по всему стволу — это редкая удача. Чаще видишь участки с хорошим сцеплением, участки с микронным зазором (так называемый micro-annulus) и, к сожалению, иногда явные непрокрытые интервалы.

Здесь и кроется профессиональное суждение. Всегда ли непрокрытый интервал в 3 метра — это брак и повод для ремонтно-изоляционных работ? Не всегда. Если он находится в стабильном пласте-покрышке, над целевым объектом, и гидродинамические расчёты показывают отсутствие рисков перетока, иногда принимается решение оставить как есть. Но это решение должно быть коллегиальным, обоснованным и задокументированным. Ответственность огромна.

Ещё один метод — проверка давлением, опрессовка. Казалось бы, всё просто: создали давление, выдержали — колонна герметична. Но и тут есть нюансы. Как быстро поднимали давление? Какая использовалась жидкость? Учитывалась ли температура? Быстрый подъём может создать избыточное напряжение в ещё не набравшем полную прочность цементе. Мы всегда настаиваем на плавных, регламентированных процедурах, даже если это удлиняет процесс.

Случай из практики: когда теория столкнулась с реальностью

Хочу привести пример, который хорошо иллюстрирует важность комплексного подхода. Скважина в ХМАО, глубина около 2800 метров. Цементирование обсадной колонны по всем протоколам прошло ?гладко?. Данные цементомера показали в целом приемлемое, но неидеальное качество сцепления на одном интервале. Решили провести гидроразрыв пласта для интенсификации притока.

И вот после первого же ГРП резко выросла давление за колонной. Оказалось, что микротрещина от разрыва, которую не смог сдержать цемент в зоне неидеального контакта, вышла в вышележащий пласт с водой. Потребовалась сложная и дорогая изоляционная операция. Вывод? Контроль качества должен оценивать не только текущее состояние, но и потенциальную устойчивость цементного камня к будущим технологическим воздействиям. Теперь при подобных показаниях цементомера мы сразу моделируем возможные нагрузки и чаще принимаем решение о повторном цементировании интервала.

Этот случай также заставил более внимательно подходить к выбору материалов для сложных условий. Иногда стандартный цемент не подходит. Нужны материалы с повышенной пластичностью и стойкостью к циклическим нагрузкам. Поиск таких решений привёл нас, в том числе, к сотрудничеству с компаниями вроде ООО Хайнань Хайвэй Международная Торговля, которая как раз фокусируется на поставках специализированного оборудования и материалов для нефтегазовой отрасли, помогая решать нестандартные задачи.

Мысли вслух о будущем контроля

Сейчас много говорят про цифровизацию и предиктивную аналитику. Это, безусловно, будущее. Представьте систему, которая в реальном времени, на основе данных о давлении, расходе, температуре и свойствах раствора, не просто фиксирует параметры, а прогнозирует качество цементирования ещё до проведения каротажа. Это позволит оперативно корректировать процесс.

Но никакой искусственный интеллект не заменит опыт и чутьё оператора, который по едва уловимым изменениям звука работы агрегатов или поведению стрелки манометра может почувствовать неладное. Поэтому будущее видится в симбиозе: продвинутые системы мониторинга плюс подготовленный, вдумчивый персонал. Автоматизация должна снять с людей рутину, но не ответственность за принятие решений.

В итоге, контроль качества цементирования скважин — это не пункт в чек-листе. Это непрерывный процесс, цепочка взаимосвязанных решений, от выбора партнёра по материалам до итоговой интерпретации данных. Каждая неудача (а они бывают у всех) — это урок, который заставляет пересматривать стандартные подходы. И главный принцип, который выстрадан на практике: лучше потратить лишний день на подготовку и проверку, чем потом месяцы и миллионы рублей на исправление ошибок. Именно на таком принципе и строятся долгосрочные отношения с поставщиками, которые понимают суть процесса, а не просто продают товар.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

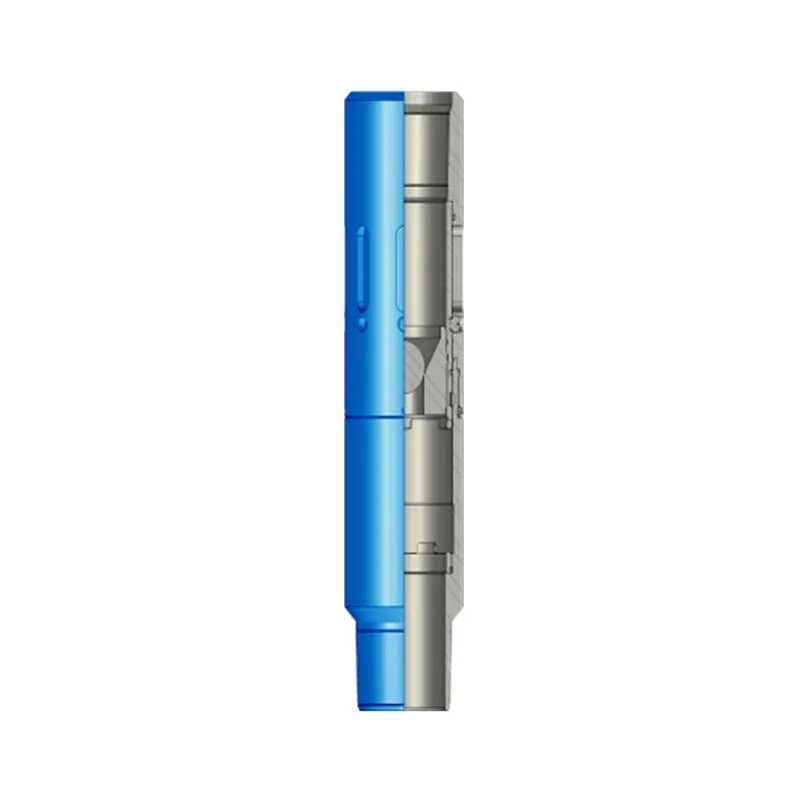

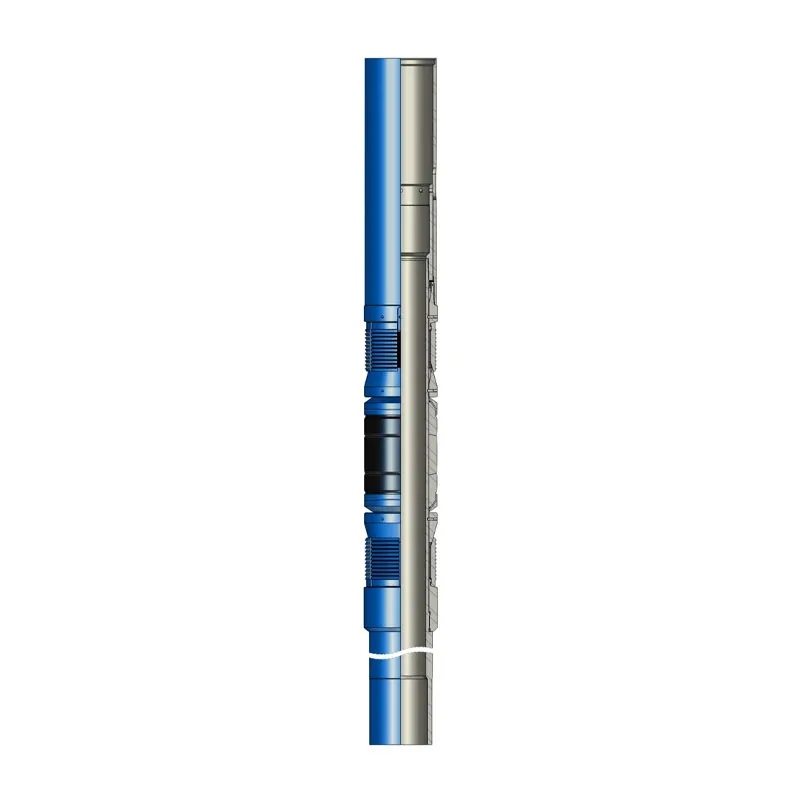

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

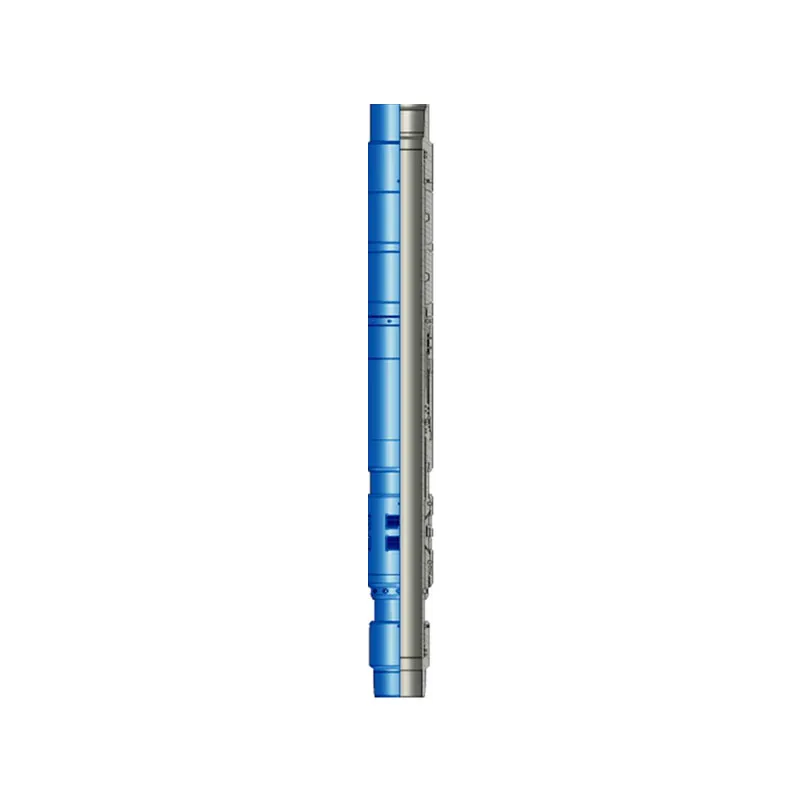

Многоцикловый буровой ример

Многоцикловый буровой ример -

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Спусковое устройство

Спусковое устройство -

Гидравлический двухколонный эксплуатационный пакер HD

Гидравлический двухколонный эксплуатационный пакер HD -

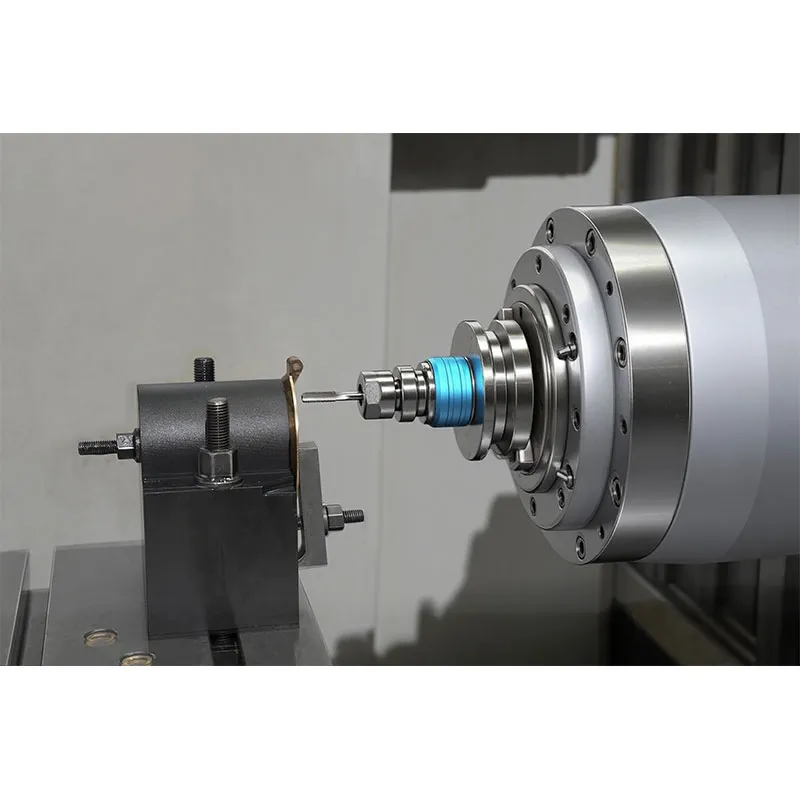

Станки с ЧПУ

Станки с ЧПУ -

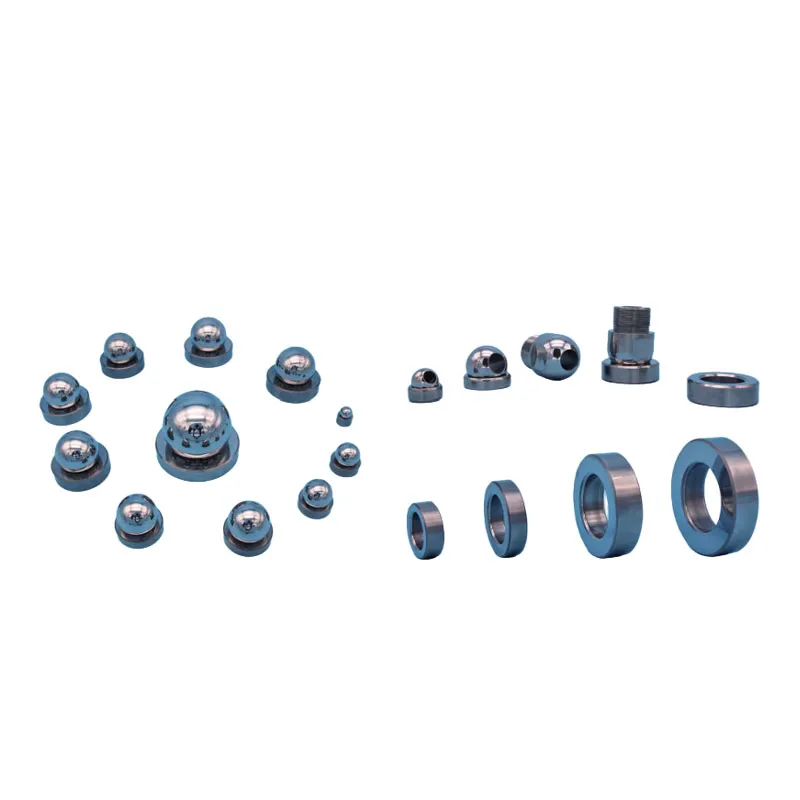

Шары и седла клапанов

Шары и седла клапанов -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA

Связанный поиск

Связанный поиск- Боковые горизонтальные стволы скважин

- Забуривание бокового ствола

- Пакеры якори

- Контроль за состоянием устьев ликвидированных скважин

- Пакер нефтяной скважины

- Опрессовка пакера

- Оборудование заканчивания для мгрп

- Ппд поддержание пластового давления

- Многоствольные скважины и многозабойных скважин

- Пакер разбуриваемый