Конусная часть пакера

Если говорить о конусной части пакера, многие сразу думают о чертеже, угле конусности, материале. Но в реальности, когда стоишь на буровой зимой, а этот самый конус не садится как надо или, что хуже, срывается при испытании, понимаешь, что ключевое — это не идеальная геометрия из учебника, а как эта деталь ведет себя под нагрузкой в конкретной скважине, с конкретным буровым раствором. Частая ошибка — считать, что если конус по паспорту соответствует ГОСТ, то проблем не будет. Жизнь показывает обратное.

Геометрия — это только начало

Угол конусности. Казалось бы, что тут сложного? Берём стандарт, например, для пакеров типа ППД. Но вот нюанс: если скважина имеет даже небольшое искривление, ?книжный? угол может не обеспечить равномерного обжатия уплотнительного элемента. Видел случаи, когда из-за этого происходило преждевременное истирание манжеты только с одной стороны. Поэтому мы на практике иногда шлифуем конус с небольшим допуском, особенно для глубин свыше 1500 метров. Не по инструкции, зато работает.

Поверхность конуса. Здесь всё упирается в чистоту обработки. Не просто шлифовка, а именно направление рисок. Если риски идут поперёк направления движения конуса при посадке, создаётся дополнительное сопротивление, требуется большее усилие на колонне. А если вдруг пошла обратная отдача (срыв), то такие риски могут повредить резину. Замечал, что у некоторых производителей с этим проблемы — поверхность блестит, но под лупой видна мелкая ступенчатость.

Переход от конуса к цилиндрической части. Это критичное место, точка концентрации напряжений. Резкий переход — гарантия трещины при многократных циклах спуск-подъём. Надо делать плавный радиус. Какой именно? Зависит от марки стали. Для нашей обычной 38ХН3МФА радиус был один, а когда начали пробовать более вязкие стали для арктических проектов, пришлось радиус увеличивать. Это не всегда есть в ТУ, приходит с опытом.

Материал и износ: неочевидные зависимости

Твёрдость — не панацея. Да, конусная часть пакера должна быть твёрдой, чтобы не смяться. Но если перекалить сталь, она становится хрупкой. Был у меня печальный опыт с партией пакеров, где конусы были закалены до 55-57 HRC. На морозе в Ямале один просто раскололся при посадке. Оказалось, не провели должный отпуск после закалки. Теперь всегда интересуешься не только сертификатом твёрдости, но и полным циклом термообработки.

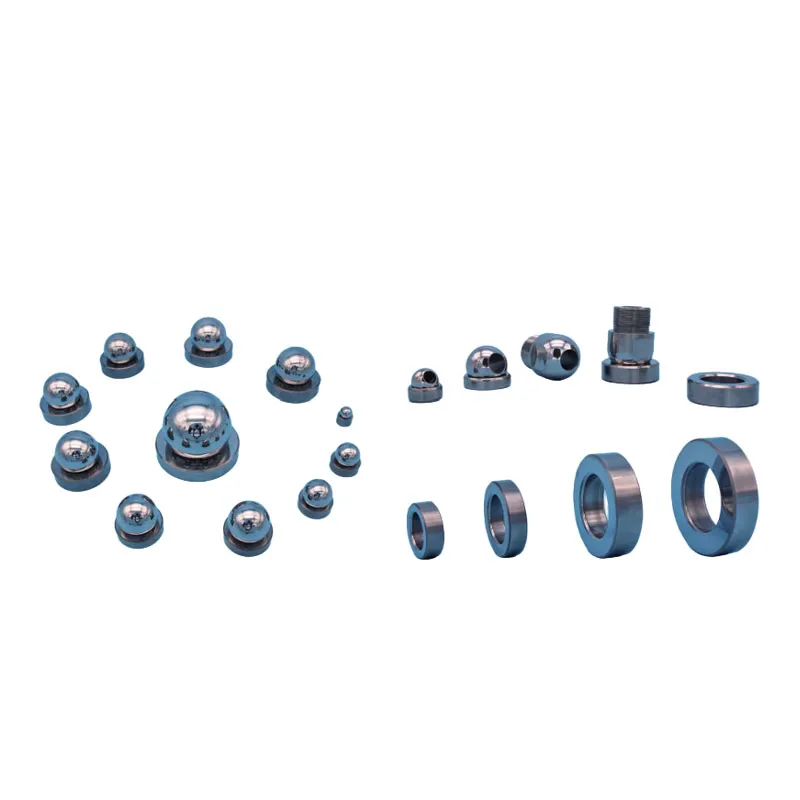

Абразивный износ от песка. В скважинах с большим содержанием механических примесей конус работает как абразивный инструмент — он буквально перемалывает песчинки вместе с резиной уплотнения. Это приводит к образованию канавок на поверхности. Интересное наблюдение: иногда помогает не увеличение твёрдости, а нанесение специального износостойкого покрытия, но только того, которое не отслоится при деформации. Сейчас некоторые поставщики, вроде ООО Хайнань Хайвэй Международная Торговля, предлагают варианты с упрочнёнными наплавками, и это имеет смысл для сложных условий. Их сайт (https://www.hi-we.ru) позиционирует их как поставщика решений для нефтегазового рынка, и в таких деталях, как конус пакера, именно готовность предлагать адаптированные варианты под условия заказчика имеет значение.

Коррозия под манжетой. Это скрытая проблема. Между резиновым уплотнением и конусом в процессе работы может скапливаться агрессивная пластовая жидкость. Если конус не имеет стойкого покрытия или не из коррозионно-стойкой стали, начинается питтинговая коррозия. Внешне при осмотре на базе ничего не видно, а при следующем спуске на поверхности конуса появляются раковины, которые рвут манжету. Поэтому для сервисных компаний, работающих с разными скважинами, важен выбор материала с запасом по коррозионной стойкости.

Монтаж и посадка: где теория расходится с практикой

Скорость посадки. В теории — плавно и равномерно. На практике оператор на лебёдке может дать рывок, особенно если не видит точных показаний с датчика усилия. Такой рывок конусной частью может попросту надорвать уплотнительный элемент по внутреннему диаметру. Мы стали использовать простейшие индикаторы-ограничители скорости для лебёдочников, и количество случаев ?необъяснимого? повреждения резины снизилось.

Центрирование. Если пакер в скважине идёт с перекосом, конус входит в уплотняющий элемент не по оси. Это ведёт к асимметричной деформации и, как следствие, негерметичности. Часто винишь конус, а проблема в центраторах выше по колонне или в кривизне ствола. Приходится перед ответственным испытанием обязательно делать калибровку ствола и проверять расстановку центраторов. Без этого даже самый идеальный конус не спасёт.

Температурная компенсация. Материал конуса и материал корпуса пакера/уплотнения могут иметь разные коэффициенты теплового расширения. При прогреве скважины, скажем, при закачке теплоносителя, конус может ?зажаться? сильнее расчётного или, наоборот, ослабить натяг. Это нужно учитывать при выборе рабочих диапазонов. Однажды столкнулся с тем, что пакер, прекрасно державший давление на 80 градусах, дал течь при выходе на 120. После разборки увидел, что конус ?ушёл? глубже, чем планировалось, и резина срезалась. Пришлось пересчитывать посадочные размеры именно для высокотемпературного режима.

Взаимодействие с уплотнительным элементом — ключевая пара

Подбор резины. Это диалог, а не монолог конуса. Твёрдость, эластичность, маслобензостойкость резины должны быть подобраны именно под геометрию и материал конусной части. Мягкая резина легко обожмётся, но может выдавиться в зазор. Слишком твёрдая потребует огромного усилия посадки, которое может деформировать уже сам конус. Идеального рецепта нет, есть практика. Например, для пакеров, поставляемых для стабильных условий, часто используют стандартную резину. Но для проектов, где условия меняются, нужен более тонкий подход. Поставщики, которые занимаются техническими решениями комплексно, как та же ООО Хайнань Хайвэй Международная Торговля, часто готовы подобрать и поставить именно эту пару ?конус-уплотнение? как согласованный узел, что повышает общую надёжность.

Влияние давления со стороны затрубья. Когда давление действует снизу вверх, оно стремится протолкнуть уплотнительный элемент вдоль конуса. Если угол конусности мал, может произойти ?сползание? и разгерметизация. Поэтому для участков с ожидаемым высоким обратным давлением иногда применяют конусы с двумя поясками или буртиками, которые создают дополнительный упор для резины. Это не всегда описано в каталогах, это знание из практики ремонта и анализа отказов.

Многократность использования. В целях экономии пакеры часто пытаются использовать повторно. После снятия нагрузки резина не всегда полностью восстанавливает форму, а на конусе остаются микроскопические следы-отпечатки. При повторной посадке конус может пойти уже не по первоначальному пути, что ведёт к неполному обжатию и течи. Поэтому визуальный контроль конусной части после каждого подъёма — обязательная процедура. Любые задиры, блестящие полосы (признак проскальзывания) — повод для шлифовки или замены.

Мысли в сторону и выводы

Иногда проблема не в самом конусе, а в том, что стоит до и после него. Качество резьбового соединения, которым конус крепится к штоку, напрямую влияет на то, не сломается ли вся сборка при нагрузке. Слабый момент затяжки — и конус может провернуться, сорвав посадку. Слишком сильный — можно ?пережать? и создать внутренние напряжения.

Стандартизация и кастомизация. Для рядовых скважин достаточно стандартных решений. Но когда речь заходит о сложных проектах — с высоким содержанием H2S, экстремальными температурами или нестандартными диаметрами, — нужен индивидуальный подход к проектированию конусной части. Это и есть то, что отличает просто продавца оборудования от поставщика технических решений. Важно, чтобы компания-партнёр понимала эту разницу и могла поддержать не только продуктом, но и инжиниринговой мыслью.

В итоге, конусная часть пакера — это не просто стальная болванка конической формы. Это функциональный узел, чья работа зависит от десятка взаимосвязанных факторов: от металлургии и обработки до условий в конкретной скважине и действий персонала. Самый лучший конус — это тот, который в паре с правильным уплотнением, при правильном монтаже, в подходящей для него скважине, молча выполняет свою работу цикл за циклом. А чтобы к этому прийти, нужно учитывать весь тот багаж полевых наблюдений и неудач, который и формирует настоящее понимание этого, казалось бы, простого элемента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

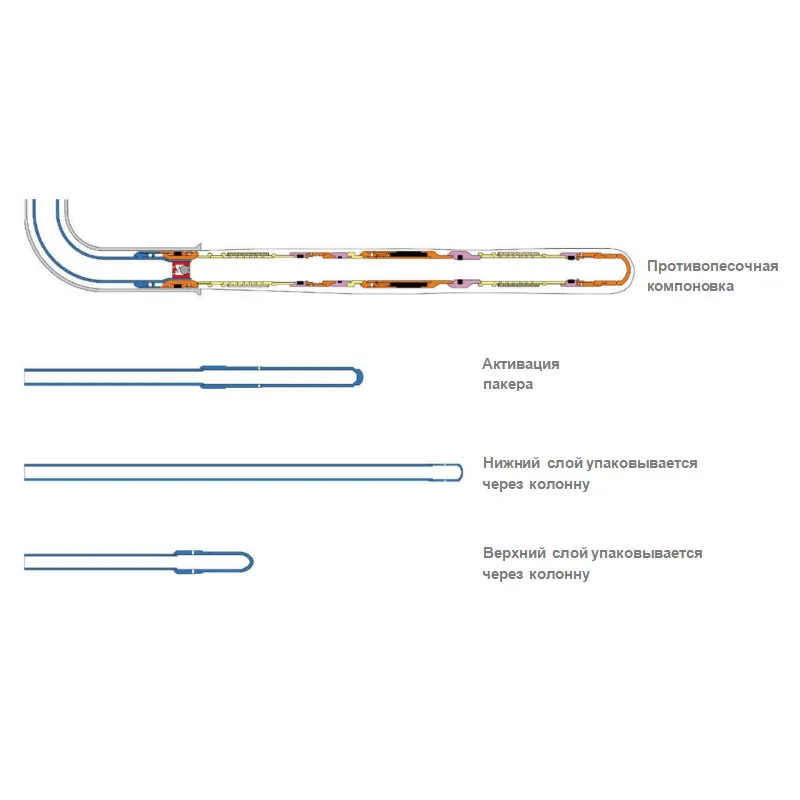

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

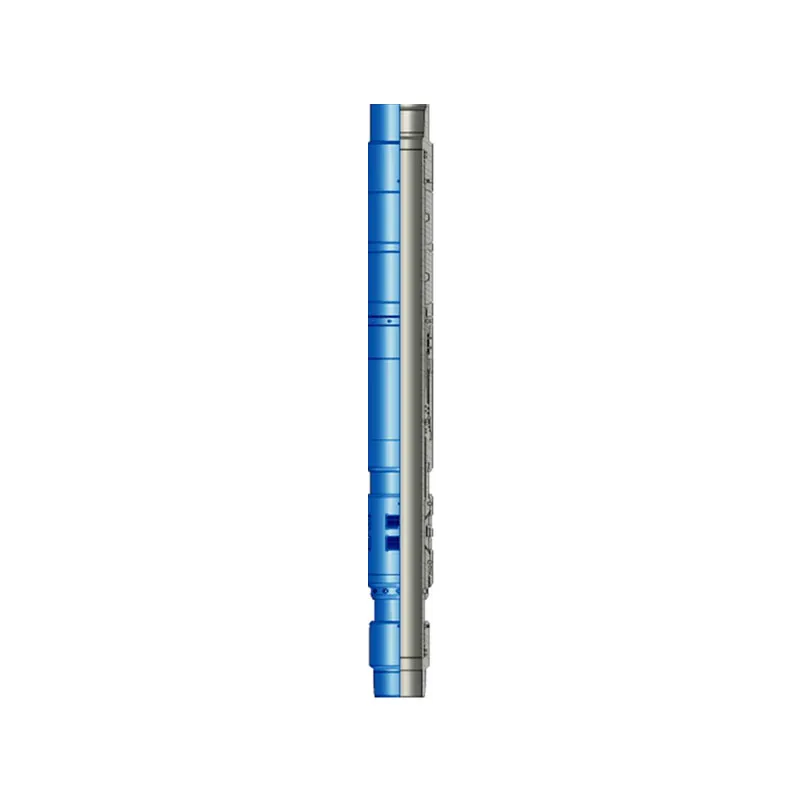

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Фильтр АУКП

Фильтр АУКП -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Спусковое устройство

Спусковое устройство -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Секционная фреза

Секционная фреза