Манжетные пакера

Если говорить о манжетных пакерах, многие сразу думают про герметизацию обсадной колонны, но на практике ключевое — это не просто ?перекрыть?, а управлять нагрузкой на манжету в конкретных пластовых условиях. Частая ошибка — выбирать только по диаметру и давлению, забывая про поведение резины после длительного контакта с агрессивной средой. У нас на скважине в Ванкоре как-раз был случай, когда пакер вроде бы по паспорту подходил, но через три недели ?поплыл? — манжеты начали постепенно терять эластичность из-за высокого содержания сероводорода, который не был учтен в первоначальном ТЗ. Пришлось срочно искать замену, а это простой и деньги. Поэтому теперь всегда смотрю не только на базовые параметры, но и на состав резиновой смеси, историю её применения в похожих скважинах.

Конструкционные нюансы, которые решают всё

Основное, конечно, — это сама манжета. Но если копнуть, то важна не только она. Например, опорные кольца, которые её фиксируют. Если они слабые или неправильно рассчитаны под температурное расширение, вся конструкция может ?поползти? при прогреве. Видел варианты, где кольца были из обычной стали, без покрытия — в результате коррозия съедала кромку, и манжета начинала подламываться. Хороший пакер всегда имеет либо усиленные кольца, либо монолитный металлический корпус в зоне контакта.

Ещё момент — это способ посадки. Гидравлический, механический... Тут много зависит от условий спуска. На глубоких скважинах с большим отклонением от вертикали механический иногда капризничает — если колонна ?лежит?, усилие может распределиться неравномерно, и одна сторона манжеты сожмётся, а другая нет. С гидравликой надёжнее, но там своя головная боль — чистота рабочей жидкости. Любой абразив или окалина в жидкости может заклинить клапан или повредить уплотнения самого сильфона.

Поэтому сейчас, когда закупаем оборудование, всегда просим предоставить не просто сертификаты, а отчёты о полевых испытаниях в условиях, максимально приближённых к нашим. Одно дело — стендовые испытания на заводе, и совсем другое — реальная скважина с её ?сюрпризами?.

Проблемы совместимости и подбора

Часто упираешься в вопрос совместимости пакера с остальным оборудованием в колонне. Казалось бы, всё по стандартам API, но нюансы есть всегда. Например, у нас был проект, где использовались насосно-компрессорные трубы от одного производителя, а манжетные пакера от другого. Резьбовые соединения вроде бы подходили, но при затяжке на пределе возникал микроскопический перекос, который потом при эксплуатации привёл к просадке уплотнения. Пришлось заказывать переходные элементы, что удорожило и усложнило конструкцию.

Отсюда вывод: лучше, когда весь пакерный узел, включая якоря и замки, поставляется одним комплектом от проверенного поставщика. Мы, например, последнее время работаем с ООО Хайнань Хайвэй Международная Торговля — они как раз предлагают не разрозненное оборудование, а комплексные решения. Заходишь на их сайт hi-we.ru, видишь, что компания позиционирует себя как поставщика высококачественного нефтегазового оборудования для нашего региона, и это не просто слова. В их каталоге пакера идут в связке с рекомендованными элементами обвязки, что сильно снижает риски нестыковки на объекте.

Но даже с комплексным подходом надо головой думать. Их техспецы всегда спрашивают про минерализацию пластовой воды, планируемые методы интенсификации (кислотные обработки, например) — потому что это напрямую влияет на выбор материала манжет. Это и есть тот самый практический подход, которого часто не хватает при простой покупке ?по каталогу?.

Полевые истории: когда теория расходится с практикой

Расскажу про один неудачный опыт, который многому научил. Ставили пакер на нагнетательную скважину. Пластовое давление — в норме, температура — стандартная. Решили сэкономить и взяли модель с резиной общего назначения. Первые полгода всё работало. Потом начали проводить обработки ингибированным соляной кислотой для увеличения приёмистости. После третьей такой обработки при очередном запуске давление упало. Оказалось, манжеты ?дубели? и перестали плотно прилегать к трубе. Кислота, даже ингибированная, плюс остаточные продукты реакции сделали своё дело.

Разбирались потом. Выяснилось, что для таких цикличных воздействий нужна была резина на основе фторкаучука, а не нитрильного. Цена, конечно, выше, но стоимость работ по подъёму оборудования и замене пакера оказалась несопоставимо больше. Теперь это железное правило: химический состав технологических жидкостей на весь срок службы пакера — первостепенный вопрос.

Или другой случай, уже с положительным исходом. На сложной скважине с высоким газовым фактором нужен был пакер, способный выдержать не только статическое, но и динамическое давление при возможных гидроударах. Специалисты из ООО Хайнань Хайвэй Международная Торговля предложили модель с дополнительным компенсационным элементом в конструкции, который как раз гасил такие скачки. Обосновали расчётами. Поставили — работает уже больше двух лет без нареканий. Вот это и есть качественное техническое решение, которое они декларируют в своей миссии.

Тенденции и на что смотреть сейчас

Сейчас всё больше внимания уделяется диагностике состояния пакера уже после его установки. Появились технологии, позволяющие по изменению давления или температурному профилю вдоль ствола косвенно оценить, не ?просело? ли уплотнение. Это очень полезно для планирования ремонтных работ, чтобы не доводить до серьёзных осложнений.

В плане конструкций тренд — на уменьшение количества движущихся частей и на повышение надёжности узла посадки. Чем проще механизм, тем меньше точек потенциального отказа. Вижу, что новые модели манжетных пакеров часто идут с цельнокорпусным исполнением силовой части и предустановленными защитными кожухами для манжет на время спуска. Мелочь, но она реально спасает от сдиров и повреждений при проходке зон с крепкими включениями.

Также возвращаясь к поставщикам. Важно, чтобы у компании была не просто витрина в интернете, а техническая поддержка и складские запасы в регионе. Потому что когда на буровой возникает проблема, ждать месяц деталь из-за океана — неприемлемо. Наличие компании типа ООО Хайнань Хайвэй Международная Торговля с заявленной ориентацией на рынок России и соседних регионов как раз решает этот логистический вопрос. Знаю, что у них есть склады в нескольких ключевых точках, что сильно ускоряет реакцию на запросы с месторождений.

Вместо заключения: субъективные выводы

Если резюмировать мой опыт, то манжетный пакер — это не ?расходник? и не простая заглушка. Это высокотехнологичный узел, от выбора и монтажа которого зависит успех всей операции по изоляции пласта. Экономить на нём — себе дороже в долгосрочной перспективе.

Самое главное — это диалог с поставщиком. Нужно не просто скидывать ему ТЗ, а совместно обсуждать все детали будущей эксплуатации. Хороший поставщик, такой как упомянутый выше, будет задавать уточняющие вопросы, предлагать альтернативы, а не просто кивать и выставлять счёт. Это показатель профессионализма.

И последнее. Никакой, даже самый совершенный пакер, не сработает правильно при халатном монтаже. Чистота ствола, качество подготовки колонны, соблюдение регламента затяжки — это 50% успеха. Технология должна соблюдаться от и до. Всё остальное — уже частности, которые, впрочем, как я постарался показать, тоже крайне важны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Извлекающий инструмент

Извлекающий инструмент -

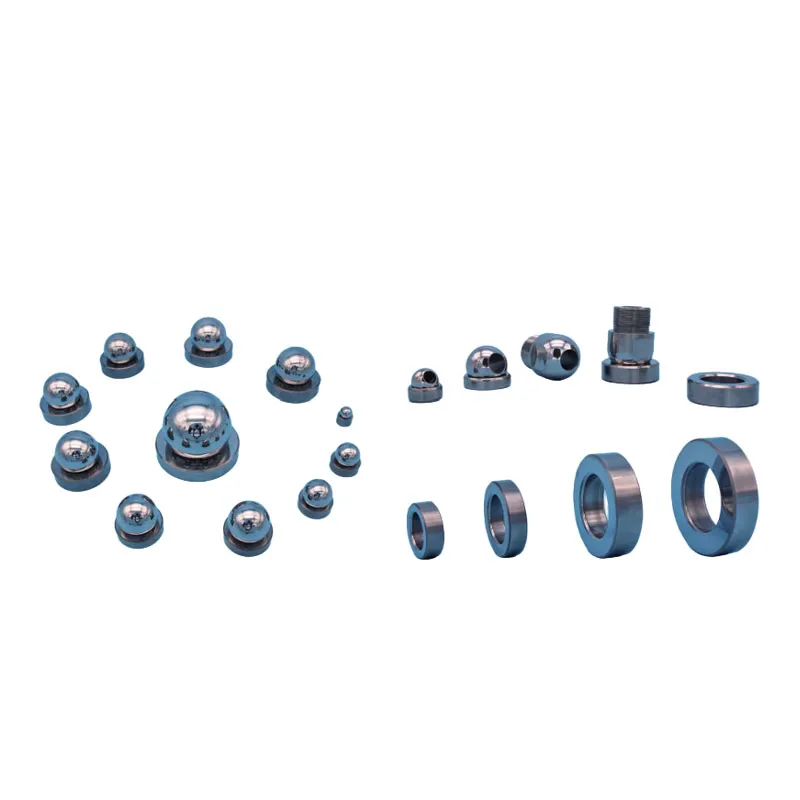

Шары и седла клапанов

Шары и седла клапанов -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

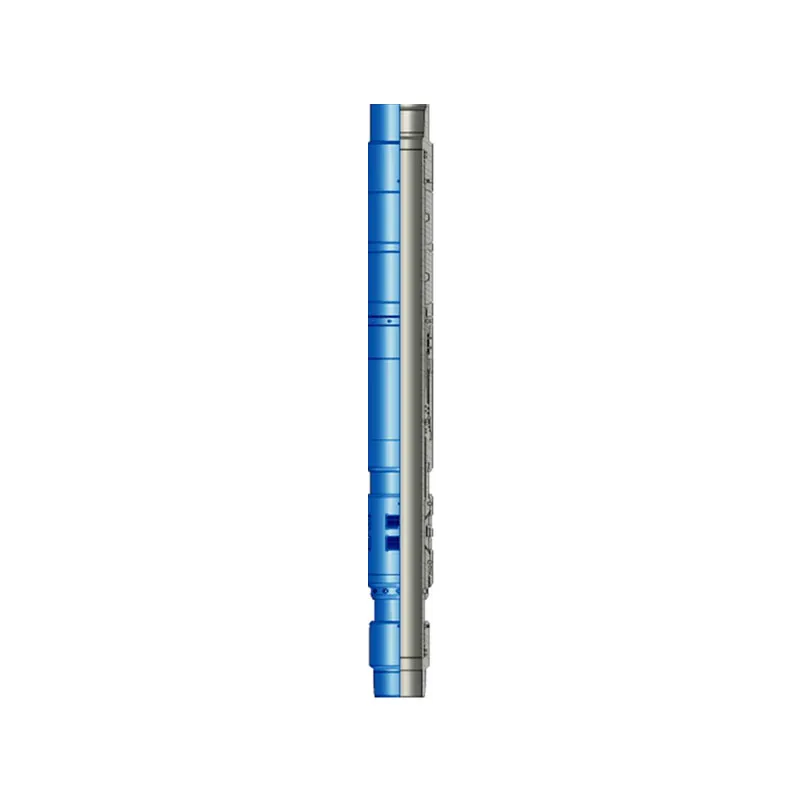

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Спусковое устройство

Спусковое устройство -

Телескопическое соединение

Телескопическое соединение -

Секционная фреза

Секционная фреза -

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

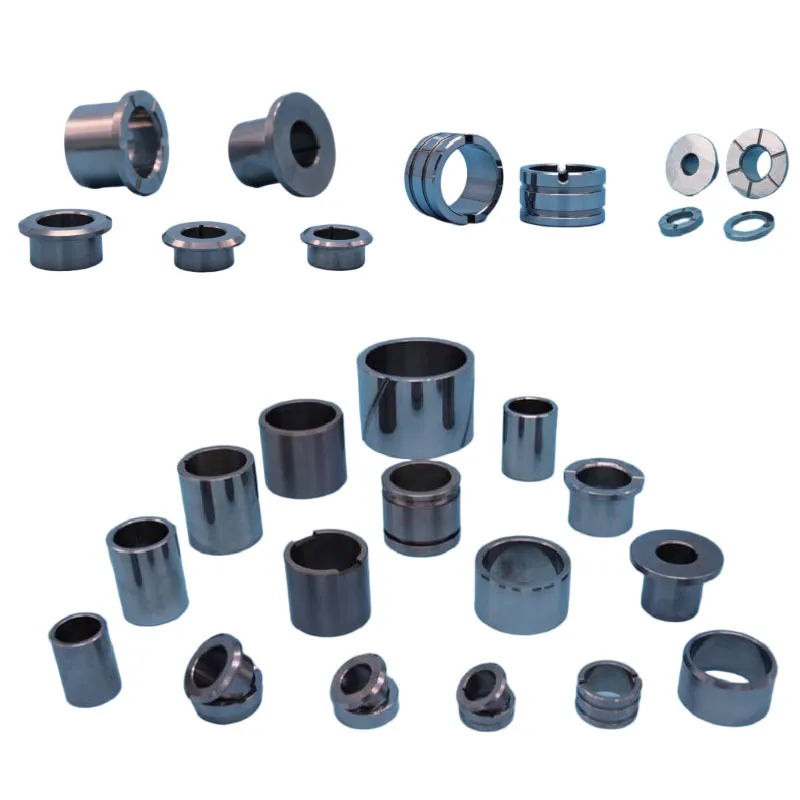

Вкладыши и втулки

Вкладыши и втулки