Многоствольное заканчивание

Когда говорят о многоствольном зачинвании, многие сразу представляют себе просто несколько труб в одной скважине, но на деле это целая философия проектирования и эксплуатации, где мелочей не бывает. Часто путают с горизонтальным бурением или думают, что это панацея для любой низкопроницаемой пласта — вот с этого и начнем.

Что на самом деле скрывается за термином

Если отбросить учебники, то в поле многоствольное заканчивание — это прежде всего история про управление рисками и капитальными затратами. Нельзя просто взять и развести стволы как захочется. Геомеханика, взаимодействие стволов при эксплуатации, возможные перетоки — вот что крутится в голове при проектировании. Помню один проект в Западной Сибири, где из-за экономии на моделировании пластового давления два ствола начали 'конкурировать' за флюид уже через полгода.

И здесь важно не количество стволов само по себе, а их конфигурация относительно естественных трещин и напластований. Иногда два правильно расположенных ствола дают больший эффект, чем четыре, но пробуренные по шаблону. Это как раз тот случай, когда слепое копирование 'успешного' опыта с соседнего месторождения приводит к разочарованию.

Оборудование, конечно, играет ключевую роль. Не все системы разделения потоков одинаково хорошо работают в условиях, скажем, активного пескопроявления или высокого содержания парафинов. Приходится учитывать не только паспортные данные, но и опыт эксплуатации в аналогичных геологических условиях. Порой надежная, но более простая система оказывается выгоднее на горизонте 5-7 лет, чем 'продвинутая' с кучей чувствительных элементов.

Практические ловушки и как их обходят

Одна из самых частых проблем — цементирование обсадных колонн в зонах разветвления. Кажется, что технологии отработаны, но на практике микротрещины или неравномерное распределение цементного камня — обычное дело. Приходится комбинировать методы: и центраторы особые, и состав цементного раствора подбирать с учетом возможных вибраций при дальнейшем бурении боковых стволов.

А контроль за каждым стволом в отдельности? Это отдельная головная боль. Если в начале 2000-х часто ставили стандартные пакеры и клапаны, то сейчас все чаще смотрим в сторону интеллектуальных систем завершения, которые позволяют дистанционно регулировать отбор и даже проводить диагностику. Но и тут есть подводные камни — стоимость, сложность ремонта в условиях российского мороза, необходимость подготовки своего персонала.

Вот, к примеру, случай с поставкой оборудования для одного из месторождений в ХМАО. Нужно было обеспечить надежное разобщение трех продуктивных пластов с разным давлением. Стандартный комплект от крупного западного вендора не подходил по температурному режиму. Пришлось совместно с инженерами, в том числе из ООО Хайнань Хайвэй Международная Торговля, которые как раз стремятся предоставлять высококачественное нефтегазовое оборудование для нашего региона, адаптировать конструкцию пакеров и систему управления. Решение нашли не в каталоге, а в ходе нескольких технических совещаний, где обсуждали реальный опыт, а не спецификации.

Оборудование и материалы: на что смотреть в первую очередь

Выбор системы многоствольного заканчивания — это всегда компромисс. Высоколегированная сталь для муфт и перепускных клапанов — это норма, но и ее марка имеет значение при наличии агрессивных компонентов в пластовой жидкости. Часто экономят на 'мелочах' вроде уплотнительных колец или материалов для изоляционных вставок, а потом ловят утечки.

Сейчас много говорят о композитных материалах для хвостовиков. Технология перспективная, особенно для снижения веса и коррозии, но я бы пока не спешил применять ее повсеместно на критичных скважинах. Нет достаточной статистики по долговечности в условиях циклических нагрузок. Лучше проверенная сталь с качественным покрытием.

Что точно изменилось за последние годы — это подход к мониторингу. Датчики давления и температуры, устанавливаемые непосредственно на оборудовании завершения, перестали быть экзотикой. Они позволяют в реальном времени видеть, что происходит в каждом стволе, и оперативно реагировать. Это уже не роскошь, а необходимость для экономически эффективной добычи на сложных месторождениях.

Экономика против надежности: вечный спор

Любой инженер хочет поставить самое надежное и совершенное оборудование. Но бухгалтерия всегда спрашивает о цене. В случае с многоствольным заканчиванием этот конфликт особенно острый. Стоимость комплекта для одного ствола умножается на количество, плюс возрастают затраты на монтаж и последующее обслуживание.

Здесь важно считать полный жизненный цикл, а не только первоначальные вложения. Дешевый пакер, который потребует дорогостоящего ремонта через год, может свести на нет всю экономию от увеличения числа стволов. Иногда логичнее сделать меньше боковых ответвлений, но оснастить их более качественной и ремонтопригодной арматурой.

Опыт показывает, что успешные проекты всегда основаны на тесном диалоге между добывающим предприятием, подрядчиком по бурению и поставщиком оборудования. Когда все стороны понимают не только свои задачи, но и ограничения других, рождаются рабочие решения. Как, например, в истории с адаптацией оборудования, о которой я упоминал — без готовности поставщика, того же ООО Хайнань Хайвэй, вникать в конкретные полевые условия и предлагать кастомизированные варианты, проект мог бы затянуться или оказаться менее эффективным.

Взгляд в будущее: куда движется технология

Сейчас основной тренд — это интеграция. Система многоствольного заканчивания перестает быть просто набором труб и клапанов в скважине. Она все чаще становится частью общей цифровой экосистемы месторождения. Данные с датчиков стекаются в единый центр, где анализируются алгоритмами, и на основе этого можно прогнозировать поведение пласта и оптимизировать режимы отбора для каждого ствола в отдельности.

Другое направление — развитие систем, позволяющих проводить повторный вход в любой из стволов для проведения геофизических исследований или ремонтных работ без остановки добычи из других. Это сложнейшая инженерная задача, связанная с навигацией и позиционированием инструмента на забое, но первые успешные кейсы уже есть.

В конечном счете, все эти усовершенствования ведут к одному — к увеличению коэффициента извлечения нефти (КИН) на сложных, почти истощенных месторождениях. Многоствольное заканчивание из экзотической технологии превращается в стандартный, хотя и дорогой, инструмент для повышения экономической отдачи активов. И здесь как раз важна роль компаний-поставщиков, которые не просто продают 'железо', а способны предложить комплексное техническое решение, заточенное под конкретные вызовы российских недр. Как та же ООО Хайнань Хайвэй Международная Торговля, чей сайт https://www.hi-we.ru часто становится отправной точкой для поиска нестандартных решений в области нефтегазового оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

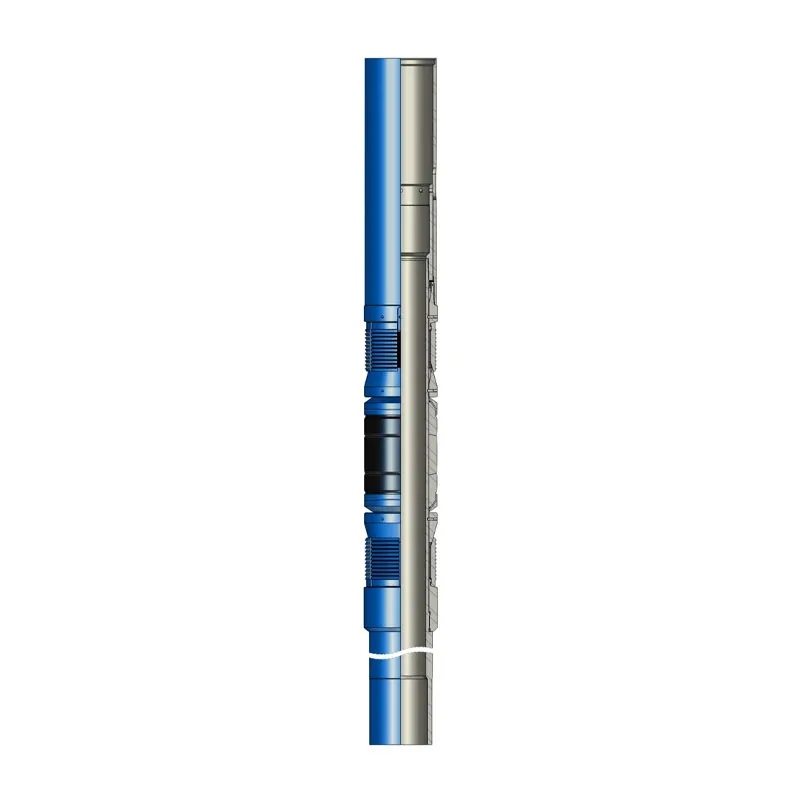

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

Спусковое устройство

Спусковое устройство -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Фильтр АУКП

Фильтр АУКП -

Секционная фреза

Секционная фреза -

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Проходимый пакер

Проходимый пакер -

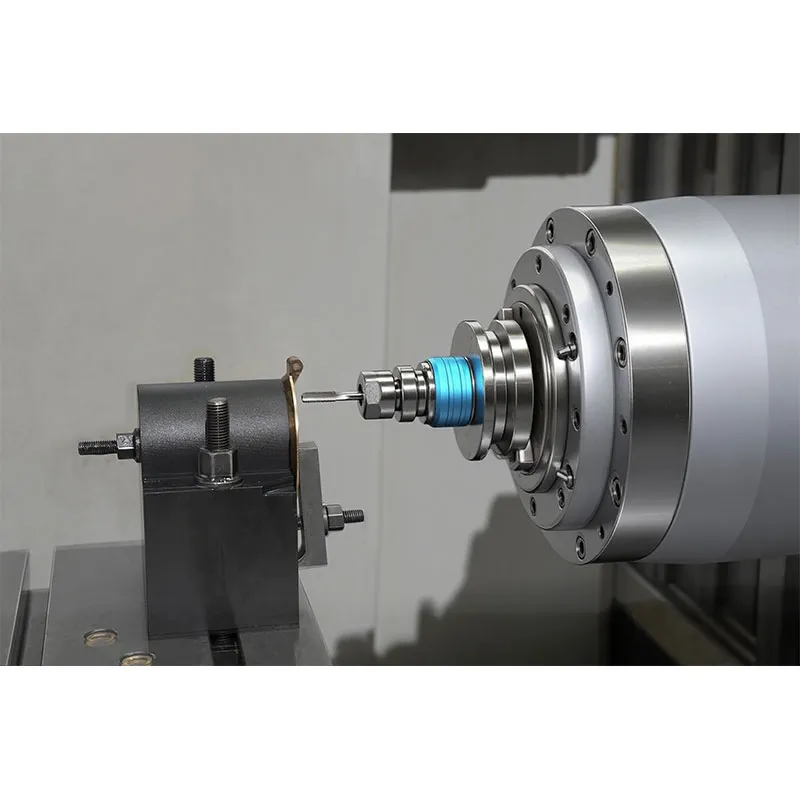

Станки с ЧПУ

Станки с ЧПУ -

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX