Набухающие пакеры

Если говорить о набухающих пакерах, сразу всплывают стандартные картинки из каталогов — аккуратные цилиндры, графики набухания. Но в поле всё иначе. Многие, особенно те, кто только начинает с ними работать, думают, что главное — это давление набухания или время. На деле же, ключевой момент, который я вынес из опыта, — это предсказуемость поведения материала в конкретной пластовой жидкости. Бывало, берёшь пакер, который по паспорту идеален, а он в скважине ведёт себя капризно — то набухает неравномерно, то после контакта с агрессивной средой теряет упругость. Вот об этих нюансах, которые не в брошюрах, и хочется порассуждать.

От теории к реалиям скважины: где кроется разрыв

В теории процесс выглядит просто: спустили набухающий пакер, он контактирует с пластовой жидкостью, увеличивается в объёме и герметизирует затрубное пространство. Но первый же мой серьёзный проект лет семь назад показал, что теория — это одна реальность, а скважина — другая. Мы работали на месторождении с высокой минерализацией вод. Подобрали пакеры по стандартным рекомендациям поставщика. Результат? Время изоляции оказалось в полтора раза выше расчётного, а в одной из скважин пакер и вовсе не достиг проектного контактного давления. Пришлось поднимать, разбираться. Оказалось, что химический состав жидкости не просто 'агрессивный', а содержал специфические ионы, которые подавляли кинетику набухания именно у этого типа резиновой смеси. Ни в одном паспорте этого нюанса не было прописано — пришлось учиться на своём опыте.

С тех пор я всегда требую не просто ТУ на оборудование, а развёрнутый протокол испытаний в средах, максимально приближённых к нашим. Идеально, если есть возможность провести свой тест на образцах пластовой жидкости. Кстати, не все поставщики готовы идти на это. Из тех, кто действительно понимает важность адаптации, могу отметить компанию ООО Хайнань Хайвэй Международная Торговля (сайт — https://www.hi-we.ru). Они не просто продают оборудование, а как раз предлагают технические решения, что видно из их ориентации на рынок России и сопредельных регионов. С ними проще вести диалог по конкретным химическим анализам, они часто запрашивают данные для подбора, а не просто сбрасывают стандартный каталог. Это дорогого стоит.

Ещё один практический момент — это влияние температуры. Казалось бы, все графики строятся для определённых диапазонов. Но в условиях, скажем, Восточной Сибири, где сезонные колебания температуры в призабойной зоне могут влиять на вязкость жидкости, сам процесс набухания может идти скачкообразно. Видел ситуацию, когда пакер, прекрасно работавший в летний период, после зимнего простоя и охлаждения пласта 'завис' в промежуточной стадии набухания. Пришлось делать промывку тёплым реагентом, чтобы инициировать процесс до конца. Это лишние операции, простой, деньги. Поэтому сейчас при подборе мы закладываем не среднюю, а экстремальные температуры эксплуатационного цикла.

Критерии выбора: не только резина, но и геометрия

Все фокусируются на материале уплотняющего элемента, и это правильно. Но за годы работы я пришёл к выводу, что геометрия корпуса и конструкция ограничителей — это половина успеха. Были у нас пакеры с отличной резиной, но с плохо продуманной системой торцевых упоров. В результате при набухании происходило выдавливание материала в осевом направлении, а не радиальное расширение. Герметизация была слабой, а после снятия давления пакер плохо сохранял форму, что делало невозможным его повторное использование в другом интервале, если такая задача стояла.

Поэтому сейчас смотрю на комплекс: состав смеси (часто это нитрильный каучук с добавками, но для высокотемпературных скважин нужны уже другие полимеры), его твёрдость по Шору ДО набухания, и обязательно — конструкцию армирования и форму торцевых частей. Иногда стоит переплатить за более сложную конструкцию, но получить предсказуемое радиальное расширение без бокового сползания. Особенно это критично в наклонных и горизонтальных стволах, где пакер работает под нагрузкой от веса колонны.

Здесь опять же возвращаюсь к вопросу о поставщиках. Когда компания, такая как ООО Хайнань Хайвэй Международная Торговля, позиционирует себя как поставщик высококачественного нефтегазового оборудования и решений, для меня это сигнал, что они, вероятно, могут предложить не просто изделие, а именно проработанный вариант под условия. Их сайт https://www.hi-we.ru стоит иметь в виду как источник, где можно запросить не просто цену, а консультацию по адаптации геометрии под конкретный диаметр и тип ствола. Это экономит массу времени на переписку с заводами-изготовителями напрямую.

Полевые истории: успехи и провалы

Расскажу про один случай, который стал для нас поучительным. Работали на старой скважине с высоким содержащем сероводорода. Задача — изолировать верхний водоносный пласт. Поставили набухающие пакеры из стандартной для умеренно-агрессивных сред резины. Всё прошло гладко, опрессовка показала герметичность. Но через три месяца давление в затрубном пространстве снова поползло вверх. При диагностике выяснилось, что материал пакера потерял эластичность, стал хрупким, появились микротрещины. Изоляция нарушилась. Ошибка была в том, что мы учли начальную агрессивность среды, но не учли её длительное воздействие в сочетании с пластовой температурой. Резина 'посеклась'.

После этого случая мы для подобных условий перешли на пакеры со специальными добавками в составе, повышающими стойкость к сероводороду и длительному старению. И, что важно, стали закладывать в программу работ регулярный мониторинг давления за колонной после установки таких пакеров не на полгода, а на более короткие промежутки времени на первых порах, чтобы отследить динамику.

А был и положительный опыт на газовой скважине, где нужно было создать временную изоляцию при проведении ремонтных работ выше по стволу. Использовали пакеры с контролируемым и относительно быстрым временем набухания. Ключевым было точно рассчитать момент их спуска и начало активации, чтобы к началу основных работ изоляция уже работала на 100%. Получилось идеально — сухой ствол, никаких осложнений. Это тот случай, когда детальная проработка технологии применения дала полный успех.

Вопросы монтажа и спуска: мелочей не бывает

Казалось бы, что сложного — спустить пакер на трубах. Но и здесь есть свои грабли. Одна из частых ошибок — недостаточная очистка ствола скважины перед спуском. Остатки шлама, парафиновые или асфальто-смолистые отложения на стенках колонны могут создать неравномерный барьер между резиной пакера и металлом. В итоге набухание идёт не по всему периметру, а участками. Герметизация неполная. Приходилось поднимать и видеть эти 'проплешины' на уплотняющем элементе. Теперь правилом стало: если есть сомнения в чистоте ствола, проводим обязательную механическую очистку скребками или промывку реагентами перед спуском пакеров.

Ещё один нюанс — скорость спуска. В некоторых руководствах пишут 'спускать без ограничений'. Но если спускать слишком быстро в скважине с остатками бурового раствора, можно создать гидродинамический удар, который способен преждевременно повредить или даже частично активировать поверхностный слой пакера. Мы выработали свою практику — спуск на первой скорости, с паузами после каждых 500 метров для стабилизации давления. Да, это дольше, но зато надёжнее.

И, конечно, подготовка самого пакера. Распаковка, осмотр на отсутствие механических повреждений при транспортировке (видел и сколы, и вмятины), проверка маркировки. Все соединения должны быть чистыми, резьбы смазанными рекомендованной смазкой, часто идущей в комплекте. Мелочь? Возможно. Но именно такие мелочи потом выливаются в часы простоя на скважине.

Взгляд вперёд: куда движется технология

Судя по тому, что появляется на рынке и о чём ведутся разговоры на профильных семинарах, будущее за 'умными' или, как минимум, более адаптивными системами. Простые набухающие пакеры будут всегда востребованы за свою надёжность и отсутствие сложной механики. Но растёт запрос на материалы с программируемыми свойствами: чтобы можно было задать время задержки перед началом набухания, или чтобы пакер мог циклично набухать и сжиматься при изменении давления для многоразового использования.

Уже сейчас некоторые производители экспериментируют с композитными материалами, где слои резины с разной степенью набухания работают последовательно, обеспечивая сначала мягкое прилегание, а затем создание высокого контактного давления. Это интересно для нестабильных коллекторов, где нужно избежать повреждения породы.

Для таких инноваций критически важна связь между полевыми инженерами, которые знают реальные проблемы, и разработчиками материалов. Поэтому ценю поставщиков, которые выступают таким связующим звеном, собирая обратную связь с месторождений и транслируя её на заводы. Если вернуться к примеру https://www.hi-we.ru, то их заявленная цель — предоставлять технические решения, — как раз подразумевает такую вовлечённость. Это не просто торговля железом, а участие в технологической цепочке. Думаю, именно за таким подходом будущее в нашем секторе.

В итоге, работа с набухающими пакерами — это постоянный баланс между проверенными решениями и необходимостью учитывать уникальность каждой скважины. Готовых рецептов нет, есть набор принципов и жёсткая необходимость смотреть в детали. И да, всегда стоит иметь на примете пару проверенных поставщиков, которые говорят с тобой на одном языке — языке конкретных скважинных условий, а не только спецификаций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

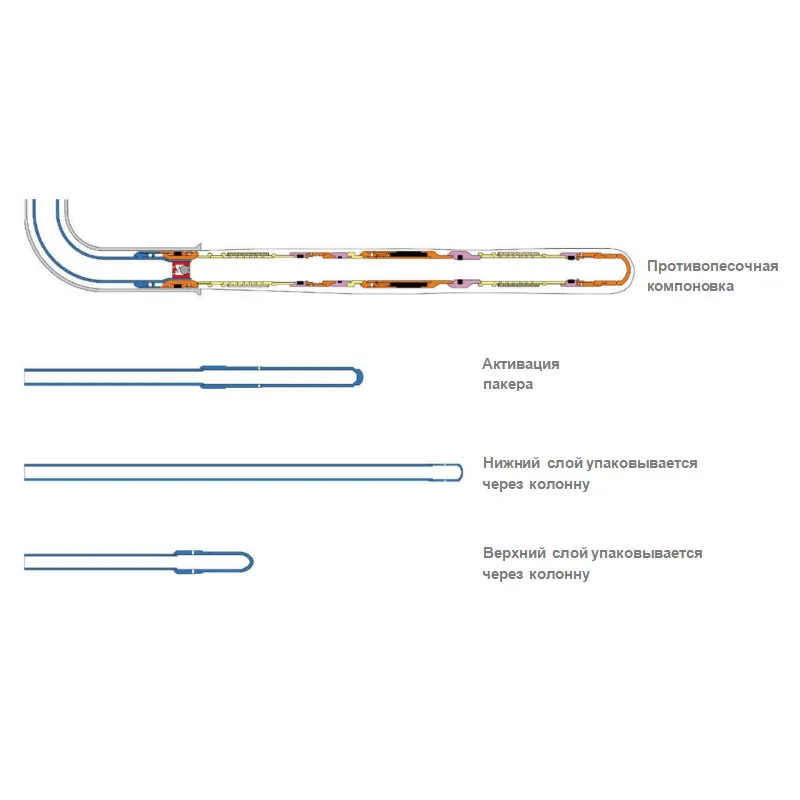

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

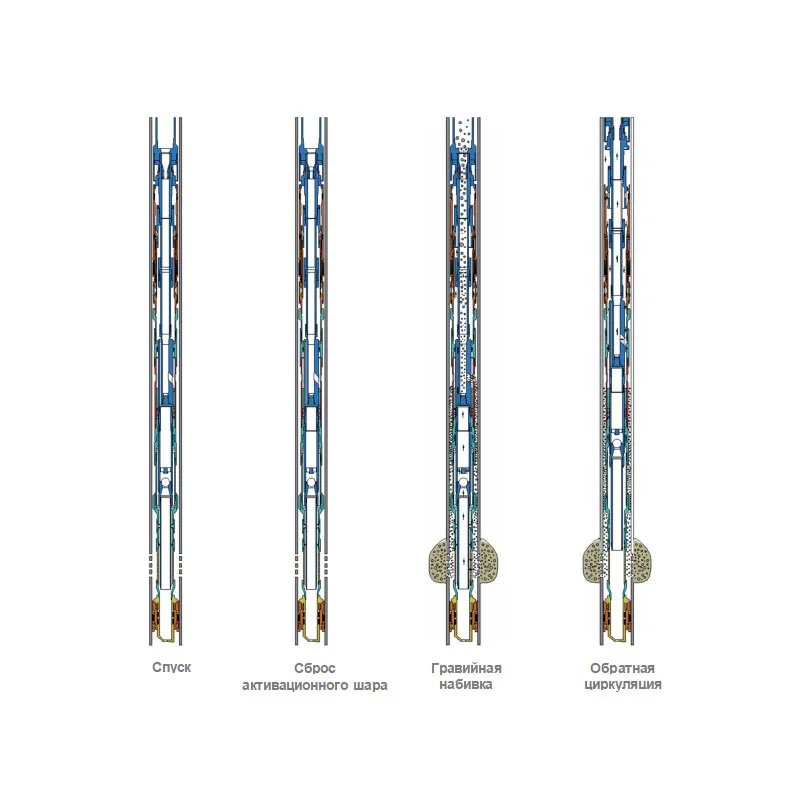

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Однозонная система для ГРП с гравийной набивкой

Однозонная система для ГРП с гравийной набивкой -

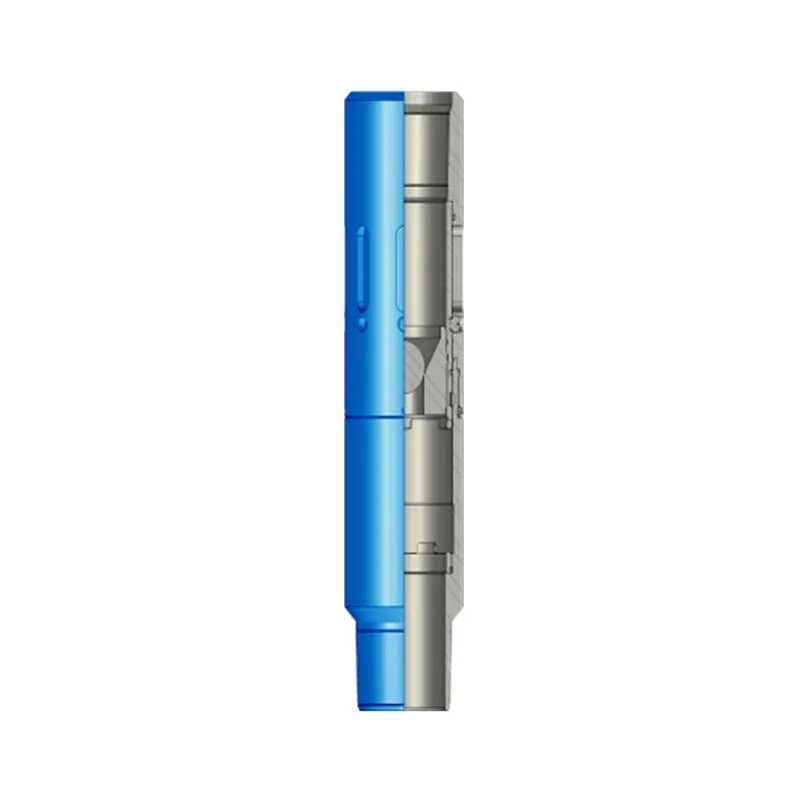

Спусковое устройство

Спусковое устройство -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

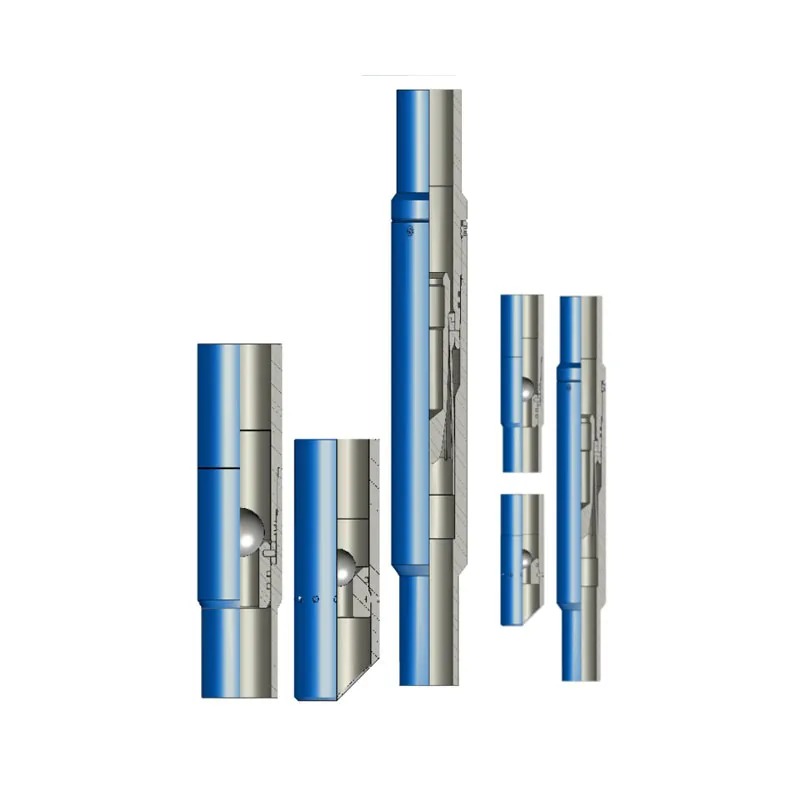

Шар и седло шара

Шар и седло шара -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе