Оборудование заканчивания для мгрп

Когда говорят про оборудование заканчивания для МГРП, многие сразу представляют фонтанную арматуру или колонные головки. Это, конечно, основа, но в реалиях многостадийного ГРП на горизонтальных скважинах всё куда тоньше. Лично сталкивался с тем, что заказчики, особенно те, кто только осваивает эти технологии, фокусируются на основном устьевом оборудовании, а потом возникают проблемы на этапе запуска или при плановом ремонте — где-то не стыкуются давления, где-то не подходит конфигурация под конкретный пакер или систему управления. Это не просто ?железо?, это система, которая должна работать в связке с геологией пласта и технологией проведения самого ГРП.

Из чего на самом деле складывается комплекс

Если брать типовой проект, то помимо фонтанной ёлки высокого давления (часто 105 МПа и выше для МГРП) критически важны изолирующие пакеры. Не те, что для одноразовой операции, а многоразовые, рассчитанные на циклические нагрузки. У нас был случай на месторождении в Западной Сибири, где сэкономили на пакерной системе — взяли вариант попроще, не рассчитанный на многократные перепады давления между стадиями. В итоге после третьей стадии началась микроутечка, пришлось останавливать процесс, проводить дорогостоящие диагностические работы. Потеря времени и денег была сопоставима со стоимостью более надёжного оборудования с самого начала.

Отдельная история — система управления и мониторинга. Сейчас уже мало просто иметь манифольд с ручными задвижками. Нужна система дистанционного управления клапанами, датчики давления и расхода в реальном времени, интегрированные с пультом оператора. Это позволяет не только точнее контролировать параметры закачки проппанта и жидкости, но и быстро реагировать на аномалии, например, на резкий рост давления, который может сигнализировать о начале образования песчаной пробки.

Часто упускают из виду вспомогательное оборудование для подготовки и закачки жидкостей — фильтры тонкой очистки, деаэраторы. Казалось бы, мелочь. Но примеси или микропузырьки воздуха в жидкости для ГРП могут drastically снизить эффективность расклинивания трещины или даже привести к повреждению насосных агрегатов высокого давления. Приходилось докупать это уже по ходу работ, что всегда сложнее и дороже.

Подбор под конкретные условия: где чаще всего ошибаются

Самая распространённая ошибка — выбор оборудования только по номинальному давлению. Да, для МГРП часто требуется запас по давлению, но не менее важен запас по циклической усталости металла. Оборудование будет работать в режиме многократных циклов ?давление-сброс? в течение всех стадий. Если этот ресурс не заложен, металл ?устаёт?, появляются микротрещины. Видел образцы трубной головки после двух сезонов интенсивного МГРП — усталостные явления были налицо, хотя давление никогда не превышало 80% от паспортного.

Второй момент — химическая стойкость. Жидкости для ГРП — это не просто вода. Это кросслинкеры, кислотные добавки, ингибиторы коррозии. Материалы уплотнений, покрытия внутренних полостей должны быть совместимы. Был печальный опыт с несовместимостью материала манжеты в переключающем клапане с одним из видов солянокислотного раствора. Результат — разгерметизация в самый неподходящий момент.

И третий, чисто российский нюанс — логистика и ремонтопригодность в полевых условиях. Оборудование может быть технологически совершенным, но если для замены критической прокладки нужен специальный инструмент, который везут три недели из-за границы, а скважина простаивает, — это провал. Поэтому мы в своей работе всегда оцениваем наличие сервисной поддержки и ЗИП на территории региона. Например, при сотрудничестве с ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru) обращали внимание именно на этот аспект. Компания, как указано в её описании, ориентирована на предоставление решений для рынков России и сопредельных регионов, а это подразумевает понимание важности локализованной складской и сервисной сети, что для операторов критически важно.

Пример из практики: нестандартный кейс с низкопроницаемым коллектором

Хочу привести пример не из учебника. Работали на участке с крайне низкой проницаемостью, где стандартные схемы МГРП давали незначительный прирост. Решили опробовать технологию с чередованием проппантов разной крупности и более вязких жидкостей. И вот тут выяснилось, что стандартный манифольд не позволял оперативно менять линии подачи разных типов проппанта без остановки закачки. Пришлось на ходу модернизировать, добавлять дополнительные отводы и шаровые краны.

Этот опыт показал, что оборудование заканчивания должно обладать определённой гибкостью и модульностью. Нельзя просто купить ?типовой комплект? и ожидать, что он покроет все возможные сценарии. Особенно это актуально для пилотных проектов или сложных геологических условий. Теперь при заказе мы всегда закладываем возможность апгрейда системы, обсуждаем с поставщиком варианты компоновки под возможные изменения технологии.

Кстати, в том проекте часть компонентов, включая высоконапорные соединители и запорную арматуру для модернизированного манифольда, поставлялись как раз через ООО Хайнань Хайвэй Международная Торговля. Важным было то, что они смогли оперативно предоставить не просто оборудование, а технические расчёты на стыковку их компонентов с уже существующей системой, что сэкономило нам массу времени.

Тенденции и на что смотреть сейчас

Сейчас тренд — это цифровизация и предиктивная аналитика. Новые поколения устьевого оборудования для МГРП всё чаще оснащаются встроенными датчиками (не только давления/температуры, но и вибрации, акустики), которые в режиме реального времени передают данные о состоянии системы. Это позволяет прогнозировать износ узлов, например, износ седла клапана, и планировать обслуживание до отказа, а не по графику или после поломки.

Ещё один момент — материалы. Появляются новые композитные покрытия, повышающие износостойкость проточной части, уплотнения из полимеров, стойких к экстремальным перепадам температур (что актуально для арктических проектов). При выборе стоит интересоваться не только сертификатами, но и отзывами с реальных объектов, где оборудование уже отработало хотя бы сезон-два в похожих условиях.

И конечно, экология и безопасность. Системы аварийного отключения (САО) становятся стандартом де-факто. Но для МГРП важна их интеграция именно в процесс заканчивания — чтобы отсечка происходила не только по давлению на устье, но и по анализу данных со всех точек контура, включая манифольд и линии подачи. Это уже следующий уровень.

Вместо заключения: мысль вслух

Работая с оборудованием заканчивания для МГРП, пришёл к выводу, что это не статичная покупка, а, скорее, процесс создания технологического партнёрства. Успех зависит от диалога между инженером-технологом на месторождении, сервисной компанией, проводящей ГРП, и поставщиком оборудования. Нужно говорить на одном языке, понимать ограничения и возможности друг друга.

Поставщики, которые просто продают ?железо?, постепенно уходят с этого рынка. Ценятся те, кто, как ООО Хайнань Хайвэй Международная Торговля, позиционирует себя как поставщик технических решений. Это означает готовность участвовать в обсуждении проекта на ранней стадии, предлагать адаптацию, обеспечивать инжиниринговую поддержку. В описании компании это прямо заявлено — ?предоставлять высококачественное нефтегазовое оборудование и технические решения?, и это именно тот подход, который сейчас востребован.

Поэтому, если резюмировать мой опыт, ключевое — это системный взгляд. Нельзя вырвать оборудование заканчивания из контекста всей технологии МГРП и геологии конкретной скважины. И чем теснее это взаимодействие заложено на этапе проектирования, тем меньше головной боли будет на кустовой площадке, когда идут основные работы. Всё остальное — детали, важные, но вторичные.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

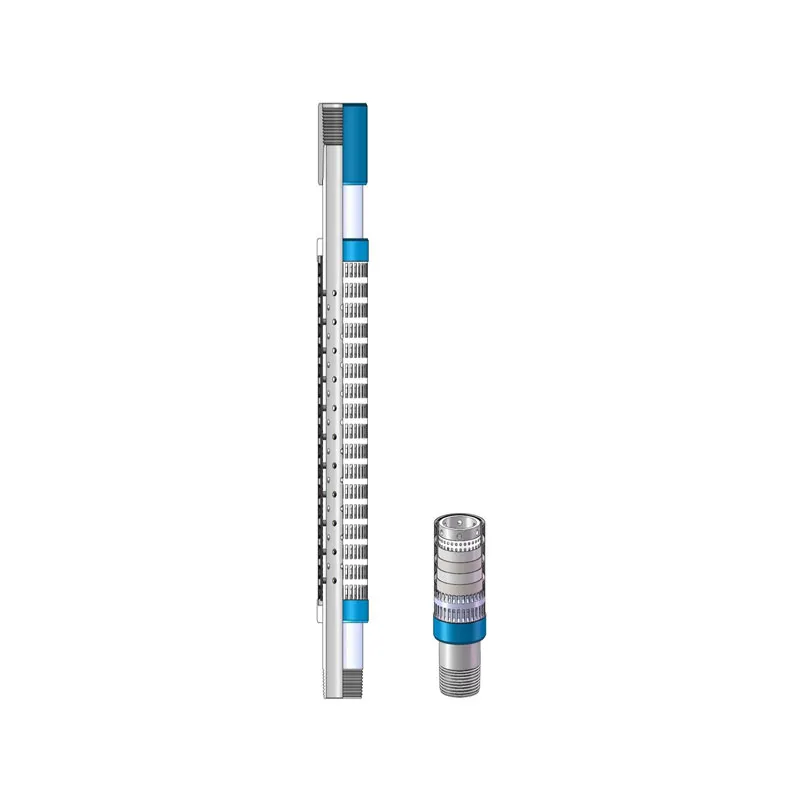

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Сетчатый фильтр JM

Сетчатый фильтр JM -

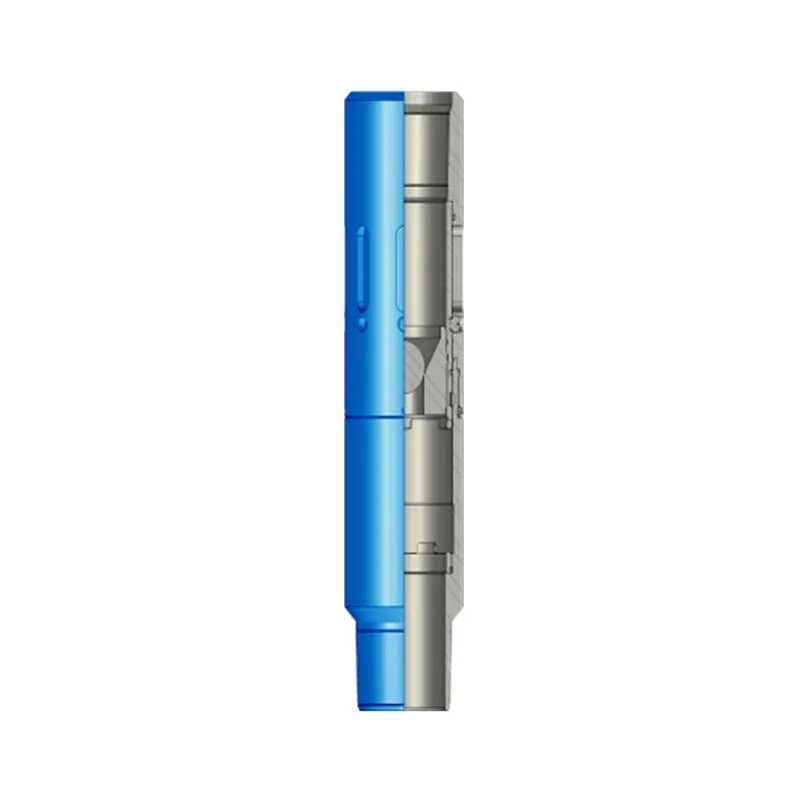

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Телескопическое соединение

Телескопическое соединение -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

Направляющий башмак

Направляющий башмак -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

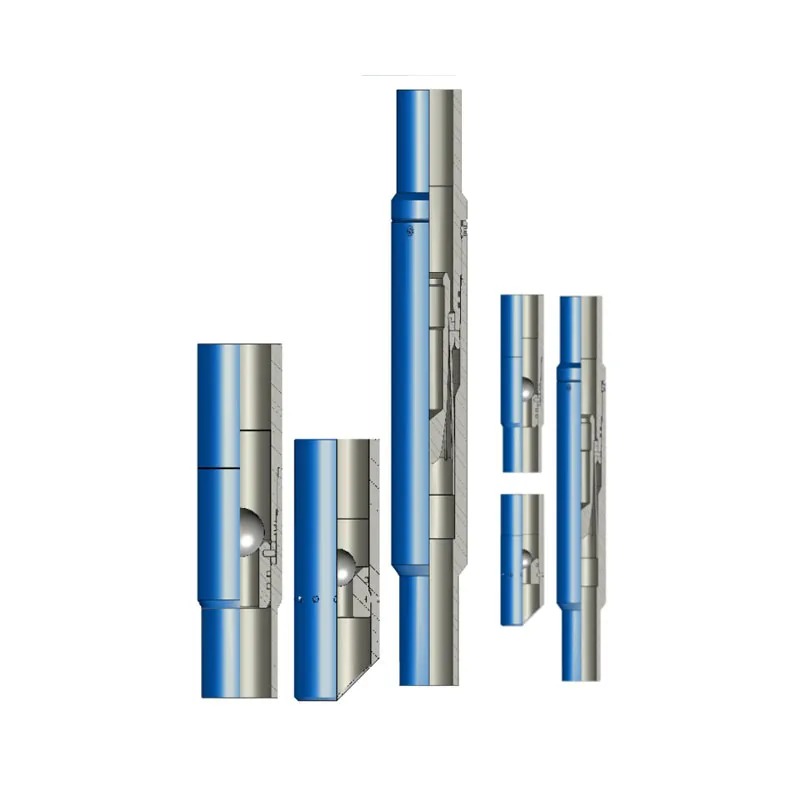

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом

Связанный поиск

Связанный поиск- Контроль бурения и ремонта скважин

- Контроль качества цементирования скважин

- Пакер нефтяной скважины

- Автоматический клапан контроля притока в скважине

- Пакер обсадной колонны

- Инструменты для интенсификации притока

- Фильтр скважинный сетчатый

- Клин отклонитель для зарезки

- Пакер манжетного цементирования

- Технология контроля пескопроявления