Одна спуско-подъемная операция

Если честно, когда слышишь 'одна спуско-подъемная операция' от менеджеров или в тендерной документации, часто кажется, что речь идет просто о цикле спуска и подъема штанг. Но на деле, особенно в сложных скважинах или при работе с устьевым оборудованием от вроде бы надежных поставщиков, вроде тех, что поставляет ООО Хайнань Хайвэй Международная Торговля (их сайт, кстати, https://www.hi-we.ru, иногда смотрю по работе — они позиционируют себя как поставщик нефтегазового оборудования для нашего региона), эта 'одна операция' превращается в каскад взаимосвязанных процессов, где любая мелочь — от состояния плашек в элеваторе до режима работы насосных агрегатов — может все перевернуть. Многие, особенно новички в надзоре, думают, что это просто технический термин из регламента, но на практике это всегда история с контекстом.

Где кроются основные сложности в подготовке

Подготовка к спуско-подъемной операции — это не просто проверка списка. Вот, например, случай: заказывали комплект превенторов через компанию, схожую по профилю с ООО Хайнань Хайвэй Международная Торговля (они, напомню, заявляют о поставках высококачественного оборудования и решений). Так вот, оборудование пришло вроде бы сертифицированное, но при калибровке гидравлической системы выяснилось, что параметры ответных фланцев имеют отклонения, не критичные по паспорту, но в условиях нашего мороза ниже -35°C это привело к микротечи при первом же циклическом нагружении во время пробного спуско-подъемной операции. Пришлось останавливать процесс, греть уплотнения, терять время. Вывод: даже с качественным железом нужно проводить адаптационную проверку под конкретные условия эксплуатации, а не просто доверять бумагам.

Еще один момент — людской фактор. Расчет, который работает вместе не первый год, действует почти автоматически. Но стоит ввести нового оператора лебедки, даже опытного, и темп всей операции меняется. Он может чуть медленнее реагировать на команды мастера, или наоборот, слишком резко начинать подъем — это создает дополнительные динамические нагрузки на колонну. Мы как-то пробовали формализовать все до секунд, но это убивает гибкость реакции на нештатные ситуации, например, при внезапном увеличении нагрузки, которое может указывать на начало прихвата.

И конечно, погода. В документации все красиво: температура эксплуатации до -40°C. Но когда ветер 15 м/с, а фактическая температура -28°C, охлаждение металла и смазки в узлах трения происходит иначе. Рукава гидравлики дубеют, масло в системе управления лебедкой густеет — все это влияет на плавность хода. Поэтому в понятие подготовки я всегда включаю не только проверку оборудования, но и анализ фактических погодных условий на период проведения работ, а не просто средних температур по месяцу.

Нюансы исполнения: от теории к практике

Сам процесс. Идеальная спуско-подъемная операция в учебнике — это плавные графики скорости и нагрузки. На деле же, особенно при спуске обсадной колонны большого диаметра, постоянно приходится балансировать. Слишком быстро — риск создать избыточное давление в затрубном пространстве и получить осложнения. Слишком медленно — растут простои, а в некоторых геологических условиях это может привести к осыпям ствола. У меня был эпизод на одной из скважин в Западной Сибири, где пришлось практически на ходу менять режим спуска из-за того, что данные кавернометрии, полученные ранее, не совсем коррелировали с реальным состоянием ствола в нижнем интервале.

Здесь же стоит сказать про инструментальный контроль. Манометры, датчики нагрузки, энкодеры на барабане — все должно быть не просто исправно, а откалибровано с учетом взаимного влияния. Бывало, что показания с датчика веса на кронблоке и динамографа на вертлюге расходились на 2-3 тонны. Это не ошибка, это разные точки замера и разная инерция системы. Оператор должен понимать, на какие показания ориентироваться в каждый конкретный момент спуско-подъемной операции. Иногда лучше доверять ощущению от работы лебедки и звуку двигателя, чем цифре на экране, которая может 'залипать'.

И конечно, связь. Цепочка 'мастер — оператор лебедки — помощник на устье' должна работать как часы. Но в шуме работающих дизелей и ветра команды иногда теряются. Переходили на радиосвязь с гарнитурами — помогло, но появилась новая проблема: оператор, сосредоточенный на голосе в наушниках, иногда терял визуальный контакт с жестами помощника у элеватора. Пришлось вырабатывать смешанный протокол: основные команды — по радио, аварийные сигналы — дублируются жестом и звуковым сигналом. Это не по учебнику, но работает.

Оборудование и материалы: ожидание vs реальность

Качество буровых штанг, элеваторов, плашек — это основа. Но есть тонкость. Например, поставщики вроде упомянутого ООО Хайнань Хайвэй Международная Торговля (их подход к подбору оборудования для конкретных региональных условий, судя по их заявлениям на сайте hi-we.ru, мне импонирует) могут поставить отличный хвостовик. Однако его стойкость к износу в конкретной спуско-подъемной операции зависит не только от марки стали, но и от состояния резьбовых соединений предыдущей колонны, от типа применяемого промывочного раствора (его абразивности), от количества циклов, которые этот хвостовик уже прошел. Мы вели простой журнал 'биографии' ключевых элементов — очень помогает прогнозировать отказ.

Смазки и уплотнители. Здесь много маркетинга. Берешь тюбик 'суперсмазки для СПО', а на морозе она расслаивается. Или наоборот, при высоких нагрузках вытекает из соединения. Методом проб и ошибок пришли к тому, что для резьбовых соединений используем один тип, а для направляющих клиньев и плашек — другой, более вязкий. И всегда тестируем небольшое количество на совместимость с материалом уплотнений, которые стоят на оборудовании. Однажды из-за химической несовместимости смазки и резины манжеты в гидроцилиндре получили медленную утечку в самый ответственный момент.

Вопрос запчастей. Кажется, что если у тебя установка Уралмаш или Bentec, то и запчасти должны быть оригинальные. Но на практике, особенно вдали от крупных баз, часто используешь аналог. Главное — не слепо брать дешевле, а понимать, какой параметр критичен. Для втулки в блоке кронблока критична твердость и точность обработки, а для болтов крепления кожуха — класс прочности. Иногда качественный аналог от проверенного производителя, которого могут продвигать и технические поставщики вроде Hi-We, работает не хуже, но позволяет сократить логистические издержки и простои в ожидании 'родной' детали.

Анализ рисков и нештатные ситуации

Любая, даже самая рутинная спуско-подъемная операция — это потенциальный риск. Формально у нас есть карты рисков. Но в них часто прописаны общие моменты: 'обрыв талевого каната', 'прихват колонны'. На деле же самые неприятные ситуации — стечение мелких факторов. Например, усталость бригады под конец вахты совпала с началом снегопада и небольшим сбоем в работе насоса для промывки. По отдельности — ерунда. Вместе — привело к тому, что вовремя не заметили рост давления, и колонна 'села' в участке с глинистой коркой. Пришлось организовывать работы по раскачке.

Отсюда вывод: анализ рисков должен быть динамическим. Не только перед началом, но и в ключевых точках операции: после спуска первых 10 труб, при подходе к продуктивному пласту, при подъеме через зону возможных сужений. В эти моменты стоит сделать паузу, даже если график поджимает, и провести экспресс-оценку: состояние оборудования, параметры раствора, психофизическое состояние людей. Это не протоколом предусмотрено, но предотвращает крупные аварии.

И еще про 'человеческий' риск. Бывает, мастер, желая уложиться в срок, сознательно идет на упрощение некоторых процедур контроля. Например, решает не делать повторную калибровку динамометра после замены троса, полагаясь на предыдущие показания. Или игнорирует небольшое биение барабана лебедки, списывая на 'оно и так сработает'. Такие микрорешения, накопленные за операцию, и создают почву для сбоя. Бороться с этим можно только культурой производства, где любое отклонение не наказывается, а становится поводом для анализа.

Экономика одной операции: что не входит в смету

Когда планируют спуско-подъемную операцию, в смете закладывают время, материалы, амортизацию оборудования. Но редко кто учитывает стоимость 'гибкости'. Что это? Это ресурс, который позволяет тебе отреагировать на непредвиденное. Допустим, у тебя запланирована операция на 16 часов. Но ты держишь в резерве на складе ближайшей базы дополнительный комплект уплотнений для превентора и договоренность с бригадой ремонтников о возможном выезде в течение 2 часов. Это стоит денег (резерв фонда, поддержание логистических каналов), но это не прямые затраты на данную конкретную операцию. Однако без этого 'подушка безопасности' любая мелкая поломка превращается в многодневный простой.

Второй момент — квалификация. Можно иметь самое современное оборудование, например, часть которого могла быть поставлена через специализированные компании, работающие как ООО Хайнань Хайвэй Международная Торговля, но если оператор не понимает физики процессов, происходящих в скважине при перемене скорости спуска, то экономия на его обучении выйдет боком. Случай из практики: оператор, недавно прошедший только базовый курс, при подъеме из-за страха 'сорвать' колонну работал на минимальных скоростях. В результате колонна долго находилась в зоне возможного осыпания, что в итоге привело к затяжкам и дополнительным затратам времени на промывку. Прямых поломок не было, но косвенные потери — огромны.

И наконец, информация. Данные предыдущих операций на соседних скважинах, журналы отказов конкретных узлов, наблюдения за поведением грунта — это интеллектуальный актив, который тоже имеет стоимость. Его сбор и анализ часто ведется хаотично. Мы начали вести простую базу в виде таблицы, куда после каждой спуско-подъемной операции заносили не только технические параметры, но и субъективные наблюдения: 'лебедка грелась сильнее обычного', 'гидравлика 'пела' на определенном участке подъема'. Через год это позволило выявить закономерности и предотвратить несколько серьезных инцидентов, спланировав превентивный ремонт. Экономический эффект от такого учета сложно подсчитать точно, но он точно перекрывает затраты на его ведение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительные материалы

Строительные материалы -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Многоцикловый буровой ример

Многоцикловый буровой ример -

Ультратонкий и высокопрочный фильтр UTS

Ультратонкий и высокопрочный фильтр UTS -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Извлекающий инструмент

Извлекающий инструмент -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Направляющий башмак

Направляющий башмак -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Проходимый пакер

Проходимый пакер -

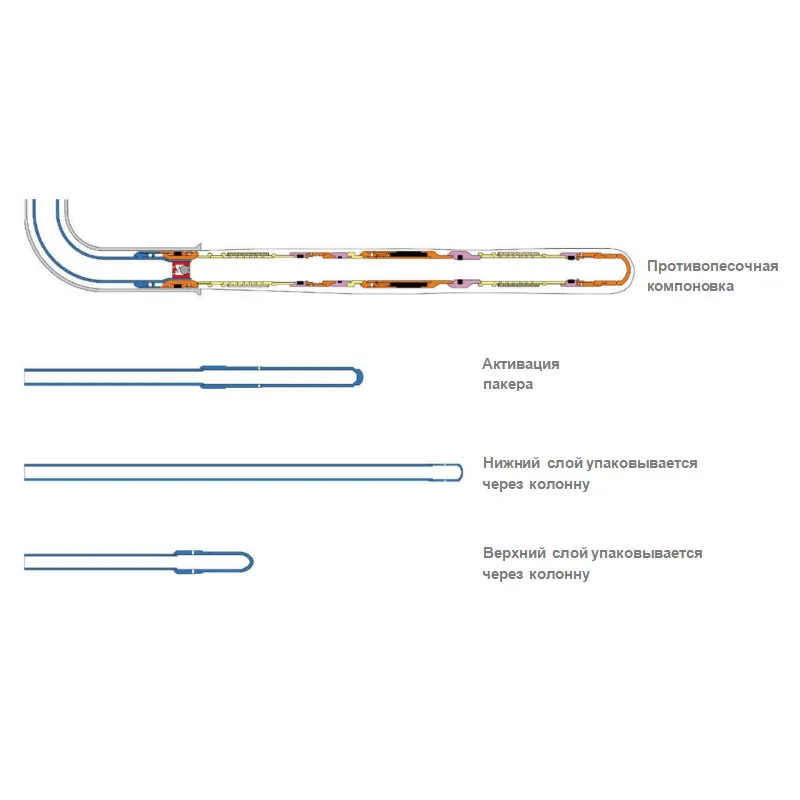

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО