Окно в скважине

Когда слышишь ?окно в скважине?, первое, что приходит в голову неспециалисту – это какое-то отверстие, люк, может быть, смотровое. На деле же, если копнуть, всё куда тоньше. В практике, особенно при работах по многостадийному ГРП или боковому бурению, это понятие обрастает конкретикой. Это не просто геометрический объект, а подготовленный, изолированный и главное – управляемый доступ к пласту. Много раз видел, как молодые инженеры путают этапы: сначала нужно создать окно, а потом уже думать о дальнейших операциях. Порядок нарушишь – получишь осложнения, вплоть до потери части ствола.

От теории к реалиям на месторождении

В учебниках процесс создания окна описан идеально: цементирование хвостовика, установка направляющего наклонного клина (гидравлического или механического), затем запуск фрезера. Но на реальной скважине, особенно на глубинах за 2500 метров, начинаются нюансы. Качество цементного камня вокруг хвостовика – это ключевой фактор. Если есть микроканалы или неполное заполнение, при фрезеровании может начаться неконтролируемый вынос обломков, размыв. Приходилось сталкиваться на одном из месторождений в Западной Сибири: по геофизике вроде всё нормально, но при вскрытии окна пошла муть, параметры бурового раствора поплыли. Оказалось, цемент не выдержал вибраций от работы фрезера – пошли трещины.

Здесь важна не только технология, но и оборудование. Нужны фрезеры с точно подобранным профилем резцов, рассчитанные на конкретные горные породы (доломиты, песчаники, известняки). Универсальных решений нет. Мы, например, для сложных условий с абразивными породами предпочитаем работать с проверенными поставщиками, которые могут не просто продать инструмент, а рассчитать режимы. Как у ООО Хайнань Хайвэй Международная Торговля – их подход к подбору оборудования для вторичного вскрытия пластов всегда был предметным. Они не просто каталог пришлют, а запросят данные по скважине, предложат несколько вариантов оснастки. Это ценно, когда нет времени на ошибку.

И ещё момент – контроль траектории. После создания окна в скважине начинается собственно боковое бурение. И здесь окно – это отправная точка. Если его ориентация в пространстве (азимут, зенитный угол) выполнена с ошибкой даже в пару градусов, то к концу горизонтального участка отклонение может составить десятки метров. Мимо цели. Поэтому этап разметки и верификации перед фрезерованием – это святое. Используем и гироскопы, и инклинометрию. Бывало, из-за спешки пропускали повторный замер – потом дороже обходилось.

Осложнения и как с ними жить

Самое частое осложнение – образование металлической стружки и её удаление. Фрезерование обсадной колонны – это не чистый срез. Образуется длинная, тонкая стружка, которая может сбиться в комок, образовать ?ёж? в кольцевом пространстве. Если её не вынести на поверхность эффективно, она забьёт путь для следующего инструмента или, что хуже, для самого бокового ствола. Решение – это оптимизация параметров промывки. Не просто ?больше расход?, а именно подбор реологических свойств раствора. Иногда добавляли специальные полимерные ?прилипатели?, чтобы стружка выносилась не отдельными иглами, а агломератами.

Другая головная боль – потеря герметичности основного ствола. Окно в скважине – это целенаправленное нарушение целостности колонны. После проведения всех работ в боковом стволе это окно нужно надёжно изолировать. Пакеры, мосты – технологии разные. Но если изоляция не сработает, может возникнуть переток флюидов между пластами, что недопустимо с точки зрения как безопасности, так и ресурса скважины. У нас был случай на старой скважине, где пытались сделать повторное окно выше по стволу. Старый цемент за колонной оказался неоднородным, и при испытании на герметичность получили микроутечку. Пришлось закачивать быстротвердеющий ремонтный состав через перфорацию – операция не из дешёвых.

И конечно, человеческий фактор. Оператор на пульте управления верхнего привода должен ?чувствовать? инструмент. По изменению крутящего момента, по вибрациям можно понять, что фреза вошла в металл, что прошла его и вышла в породу, что началось заклинивание. Этому не научишь по инструкции, только опыт. Помню, как новичок, увидев скачок нагрузки, резко сбросил обороты, хотя нужно было наоборот, дать проходку с небольшим увеличением веса. В итоге – задиры на направляющем клине, пришлось поднимать и менять весь BHA.

Инструмент и материалы: на чём нельзя экономить

Качество фрезерного инструмента – это 70% успеха. Твёрдосплавные резцы должны быть не просто твёрдыми, а иметь правильную геометрию для снятия стружки, а не для дробления металла. Износ – критичен. Менять нужно не когда всё уже разбито, а по регламенту, основанному на метраже проходки по металлу. Экономия на одном комплекте фрез может привести к тому, что окно получится неровным, с заусенцами, которые потом будут рвать уплотнения пакеров или колонну для бокового ствола при спуске.

Направляющие клинья (whipstock). Бывают одноразовые (остающиеся в скважине) и извлекаемые. Выбор зависит от программы. Если после бокового ствола планируется ещё какая-то работа в основном стволе ниже окна – нужен извлекаемый. Но его установка и фиксация сложнее. Чаще в России идут по пути оставляемых клиньев. Здесь ключевое – материал и система анкеровки. Он должен выдержать и ударные нагрузки от фрезера, и последующее бурение. Случаи соскальзывания или проворота клина – это авария высшей категории сложности.

В этом контексте, кстати, роль надёжного поставщика, который понимает весь технологический цикл, сложно переоценить. Когда компания, та же ООО Хайнань Хайвэй Международная Торговля, предлагает не разрозненное оборудование, а комплекс: клин, фрезы, средства очистки ствола, а главное – методические рекомендации по их применению в связке, это снижает риски. Их сайт hi-we.ru часто использовали как справочник по совместимости инструментов для операций вторичного доступа. Их фокус на качественное буровое и обсадное оборудование для региона – это не пустые слова, а именно то, что нужно на практике.

Кейс: когда теория разошлась с практикой

Хочу привести один пример, который хорошо иллюстрирует важность подготовки. На скважине с высоким пластовым давлением планировали создать окно для бурения разгрузочного горизонта. Геология – неоднородные аргиллиты. По проекту всё было стандартно. Но при фрезеровании, после прохода обсадной колонны, порода в зоне окна начала активно осыпаться. Оказалось, что буровой раствор, идеальный для поддержания стенок основного ствола, оказался слишком агрессивным для этой конкретной породы в месте вскрытия. Осложнение – образование каверны вокруг окна.

Пришлось срочно менять программу. Остановили процесс, начали циркуляцию с повышенным содержанием уплотняющих добавок, чтобы стабилизировать породу. Потеряли почти двое суток. Вывод? Перед созданием окна в скважине в неоднородном разрезе недостаточно стандартного анализа керна. Нужен точечный анализ механических свойств породы именно на интервале будущего окна, возможно, даже по данным каротажа высокого разрешения. И подбор состава раствора должен вестись с учётом этого интервала как отдельного, критически важного объекта.

В итоге окно сделали, боковой ствол пробурили. Но темпы работ упали, экономика проекта пошатнулась. Этот случай потом долго разбирали на совещаниях как пример того, что подготовительные работы – это не бюрократия, а необходимость. И что оборудование, даже самое лучшее, – это лишь часть уравнения. Вторая часть – это детальное понимание условий, в которых ему предстоит работать.

Взгляд вперёд: что меняется в технологии

Сейчас всё больше говорят о лазерном и гидроабразивном вскрытии обсадных колонн. Звучит футуристично, но в полевых условиях пока не видел. Основной тренд, который уже здесь, – это интеллектуализация процесса. Датчики непосредственно на фрезере, передающие в реальном времени данные о вибрации, температуре, износе резцов. Это позволяет не гадать, а точно знать, когда инструмент вышел из металла, когда начал работать в породе, когда пора его менять.

Другой тренд – совершенствование систем одноразовых клиньев из композитных материалов. Их проще фрезеровать после выполнения своей функции, если нужно вернуться в основной ствол. Это снижает риски, связанные с наличием в стволе большого количества металлического ?мусора?. Компании-поставщики, которые следят за такими новинками и могут их адаптировать под условия конкретных месторождений, становятся стратегическими партнёрами. Как раз те, кто, подобно ООО Хайнань Хайвэй Международная Торговля В конечном счёте, создание окна в скважине – это не рутинная операция, а каждый раз уникальная инженерная задача. Подход ?как в прошлый раз? здесь часто не работает. Нужно анализировать всё: от истории бурения данной скважины до точных характеристик обсадной трубы. Нужно быть готовым к импровизации на месте, но импровизации, основанной на глубоком понимании физики процесса. И конечно, иметь под рукой не просто инструмент, а правильный инструмент и людей, которые знают, как с ним обращаться в нестандартной ситуации. Вот тогда это самое окно становится не проблемой, а дверью к новым запасам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

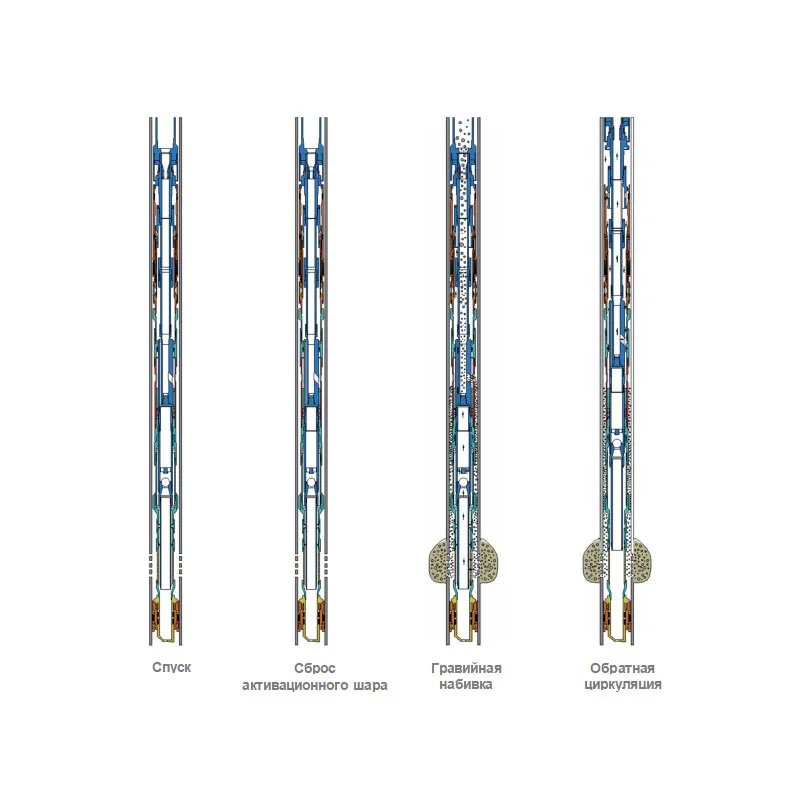

Однозонная система для ГРП с гравийной набивкой

Однозонная система для ГРП с гравийной набивкой -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

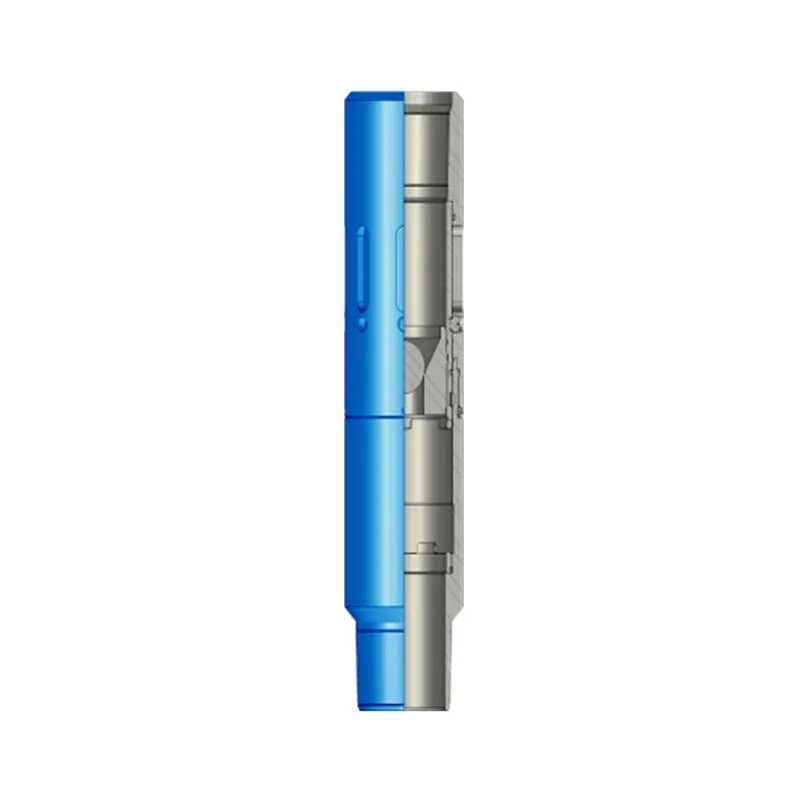

Гидравлический осциллятор

Гидравлический осциллятор -

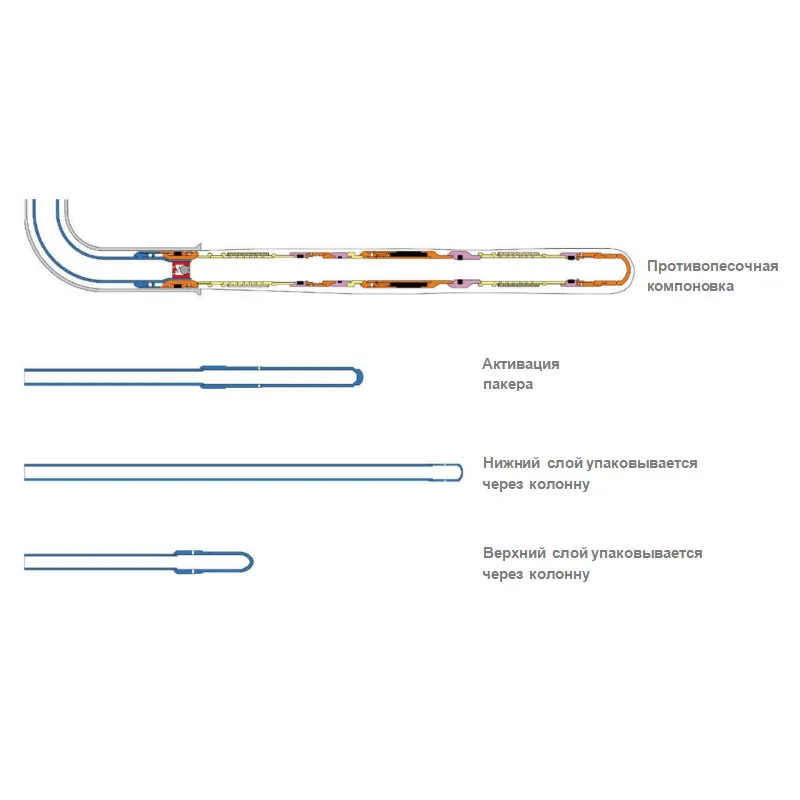

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

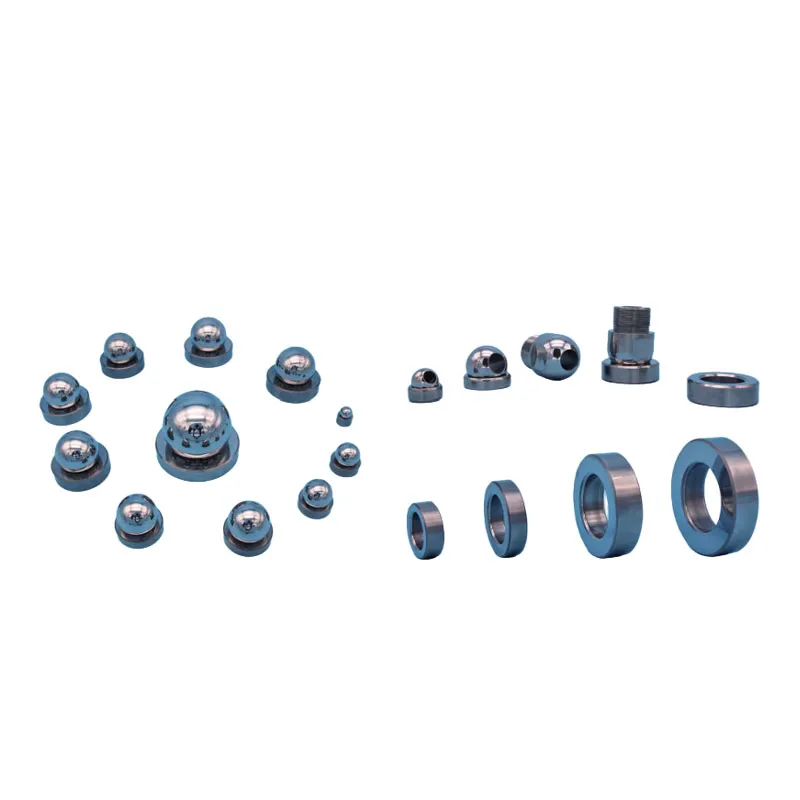

Шары и седла клапанов

Шары и седла клапанов -

Многоцикловый буровой ример

Многоцикловый буровой ример -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Плавающий башмак

Плавающий башмак -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE