Опрессовка пакера

Вот скажу сразу: многие думают, что опрессовка пакера — это формальность, этап, который можно провести кое-как, главное — давление держало. Глубокое заблуждение. На деле, это тот самый момент, где вы платите за будущие проблемы или, наоборот, покупаете себе спокойствие на весь срок эксплуатации скважины. Я лично видел, как экономия на времени или неправильный подбор уплотнительных элементов под конкретные пластовые условия приводила к межколонным перетокам через полгода. И ладно бы только ремонт — репутация подрядчика страдает.

Что на самом деле проверяет опрессовка?

Когда мы говорим об опрессовке пакера, в голове у многих возникает картинка манометра и растущего давления. Но суть не в самом факте давления, а в том, что оно выявляет. Во-первых, целостность самого пакерного узла — нет ли заводского брака, микротрещин в корпусе. Во-вторых, и это ключевое, — герметичность посадки в эксплуатационной колонне. Колонна ведь не идеальный цилиндр, бывает и овальность, и налет, и микрошероховатости.

Здесь важно не просто 'дать давление по регламенту'. Нужно понимать геологию. Если пласт песчаный, с риском выноса песка, уплотнение должно работать на сжатие с учетом абразивного износа. Я помню случай на месторождении в Западной Сибири, где использовали стандартные резиновые элементы для опрессовки пакера. Давление держало, все хорошо. А через три месяца начался переток. Оказалось, песчинки попали в зону контакта и за несколько месяцев прорезали канавку в уплотнителе. Значит, нужно было сразу закладывать элемент с армированием, стойкий к абразиву.

Поэтому сам процесс — это не просто тест. Это диагностика всей системы 'пакер-колонна-пласт'. Часто после первой неудачной попытки приходится спускать скребок, промывать ствол, менять тип уплотнительной манжеты. И это нормальная практика, а не ЧП. Главное — не игнорировать сигналы, которые дает давление. Медленный спад — это тоже сигнал, часто указывающий на неполную герметизацию, а не на 'термостабилизацию', как иногда удобно думать.

Оборудование и 'подводные камни' на практике

Работаешь с разным оборудованием — видишь разницу. Возьмем, к примеру, поставщиков. Вот компания ООО Хайнань Хайвэй Международная Торговля (сайт hi-we.ru), они как раз позиционируют себя как поставщик нефтегазового оборудования для нашего региона. Когда берешь пакер от таких специализированных поставщиков, часто в комплекте идет не просто железо, а протокол рекомендованных параметров опрессовки пакера именно для этой модели. Это ценно. Потому что универсальных рецептов нет.

Один из частых 'косяков' на объекте — это пренебрежение калибровкой манометров на насосных агрегатах. Бывало, давление 'по их манометру' было в норме, а по нашему контрольному, эталонному — недобор в 2-3 МПа. Разница критичная. Или другой момент — скорость набора давления. Резкий набор может привести к 'эффекту пробки' — уплотнительный элемент резко деформируется и заклинивает в одном положении, не заполнив все микрополости в колонне. Потом он 'отыгрывает' и герметичность падает. Надо набирать плавно, ступенями, давая резине время на адаптацию.

И еще про жидкость опрессовки. Воду используют часто, но в условиях низких температур это риск. Лучше специальные буферные жидкости. Мы как-то раз использовали воду с ингибитором, но не учли ее совместимость с материалом манжет пакера. Резина немного набухла, спуск прошел тяжело, а при опрессовке элемент порвался. Пришлось поднимать. Урок: всегда проверять химическую совместимость всех компонентов системы. Сейчас многие поставщики, включая упомянутую ООО Хайнань Хайвэй Международная Торговля, предоставляют такие таблицы совместимости, и это не бюрократия, а необходимая информация.

Случай из памяти: когда формальный подход подвел

Хочу привести пример, который хорошо отпечатался. Работали на скважине с высоким пластовым давлением. Пакер был качественный, от проверенного бренда. Провели опрессовку пакера на требуемые по паспорту 25 МПа. Выдержали время — спад в пределах нормы. Все подписали, сдали. Через две недели — сигнал о аномальном давлении в затрубе.

Стали разбираться. Оказалось, что при опрессовке мы тестировали систему на холодную. А в процессе эксплуатации начался нагрев от пластового флюида. Металл колонны и корпус пакера имели разный коэффициент теплового расширения. Всего на несколько микрон, но этого хватило, чтобы нарушить герметичность в верхней части уплотнения. То есть, тест был пройден, но реальные условия его сымитировали не полностью.

С тех пор для критичных скважин мы всегда стараемся, если позволяет технология, проводить горячую опрессовку, или хотя бы закладывать в расчеты тепловые расширения. Это к вопросу о том, что слепое следование инструкции без понимания физики процесса — путь к рискам. Поставщики оборудования, которые понимают эту глубину, как раз и ценятся. Те же, кто просто продает 'железо', часто не могут дать таких консультаций.

Мысли о контроле и документации

Много спорят о том, как долго выдерживать давление. Стандарт — 30 минут. Но я считаю, что это условность. На неглубоких скважинах с низким давлением достаточно и 15, если график давления стабилен. А вот на глубоких или с осложнениями иногда и час мало. Главный критерий — стабилизация кривой. Если через 20 минут линия на графике абсолютно прямая — зачем ждать еще 10? Но чтобы это видеть, нужен не стрелочный манометр, а электронный датчик с записью. Это уже вопрос культуры работы и инвестиций в контроль.

Документирование — отдельная песня. Часто в акте опрессовки пакера пишут одно давление, а в полевом журнале — другое. Или забывают зафиксировать тип жидкости, температуру. Потом, при разборе полетов, эти детали оказываются ключевыми. Я приучил свою бригаду фотографировать манометр в момент выдержки и снимать показания с двух приборов. Это занимает секунды, но снимает все вопросы.

И конечно, финальная подпись в акте — это ответственность. Это не 'бумажка для архива'. Это твое профессиональное заключение о том, что узел готов к работе. Когда видишь на сайте компании, вроде hi-we.ru, что они делают ставку на качественные технические решения, то понимаешь, что для них итоговая герметичность — тоже результат цепочки, где каждый этап, включая опрессовку, должен быть выполнен безупречно. Иначе все их качественное оборудование может быть скомпрометировано плохим монтажом.

Вместо заключения: это ремесло, а не ритуал

Так что, возвращаясь к началу. Опрессовка пакера — это не ритуальное действие из серии 'поставить галочку'. Это ремесленный этап, требующий понимания, наблюдательности и готовности принимать решения по ситуации. Да, есть регламенты, но они — каркас, а не детальная инструкция.

Успех зависит от мелочей: от чистоты ствола, от правильного выбора уплотнителя под температуру и среду, от исправности приборов, от скорости нагнетания. И от того, воспринимаешь ли ты этот процесс как формальность или как ключевую точку контроля. От этого, в конечном счете, зависит, будет ли скважина работать как часы, или ты вернешься на нее с дорогостоящим ремонтом гораздо раньше, чем планировал.

Поэтому, когда выбираешь партнера по оборудованию, смотри не только на каталог. Смотри, могут ли они быть советчиками в таких процессах. Способны ли их специалисты обсудить не только характеристики пакера в вакууме, но и нюансы его испытания в конкретных условиях. Это и есть показатель настоящей глубины экспертизы, а не просто наличия товара на складе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Строительные материалы

Строительные материалы -

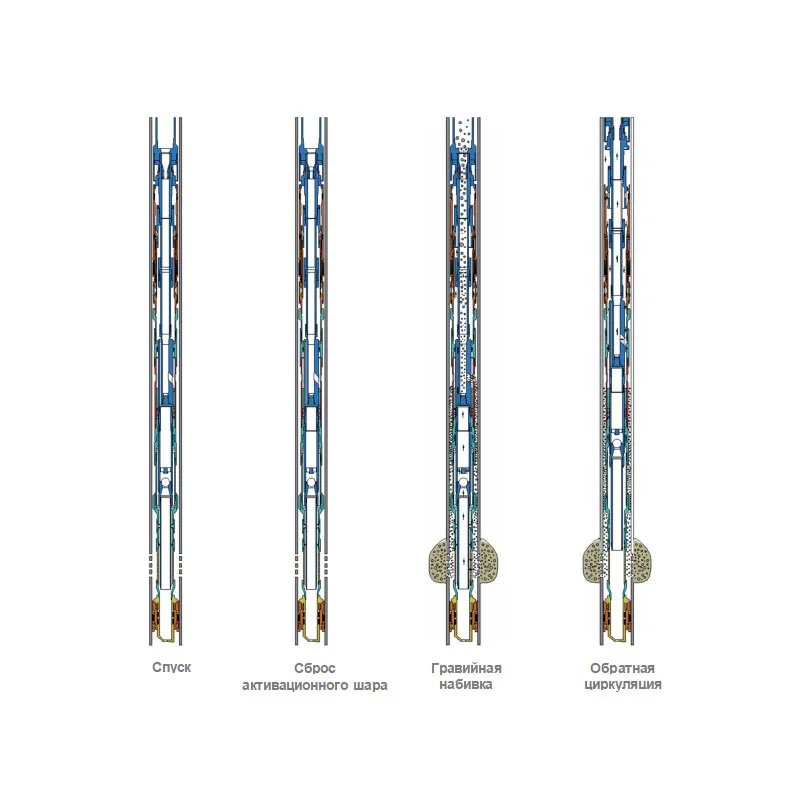

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

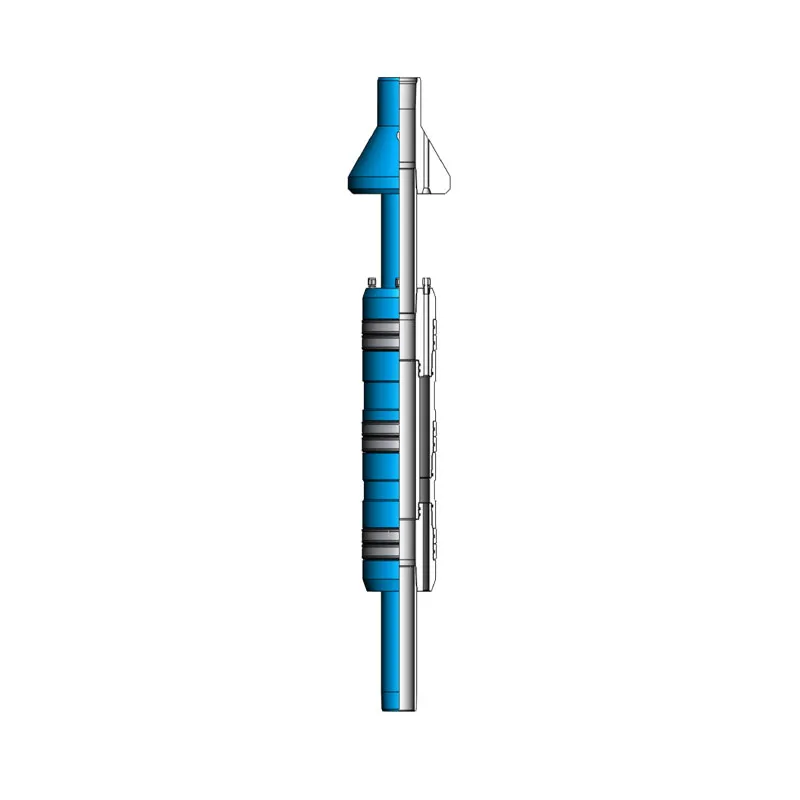

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

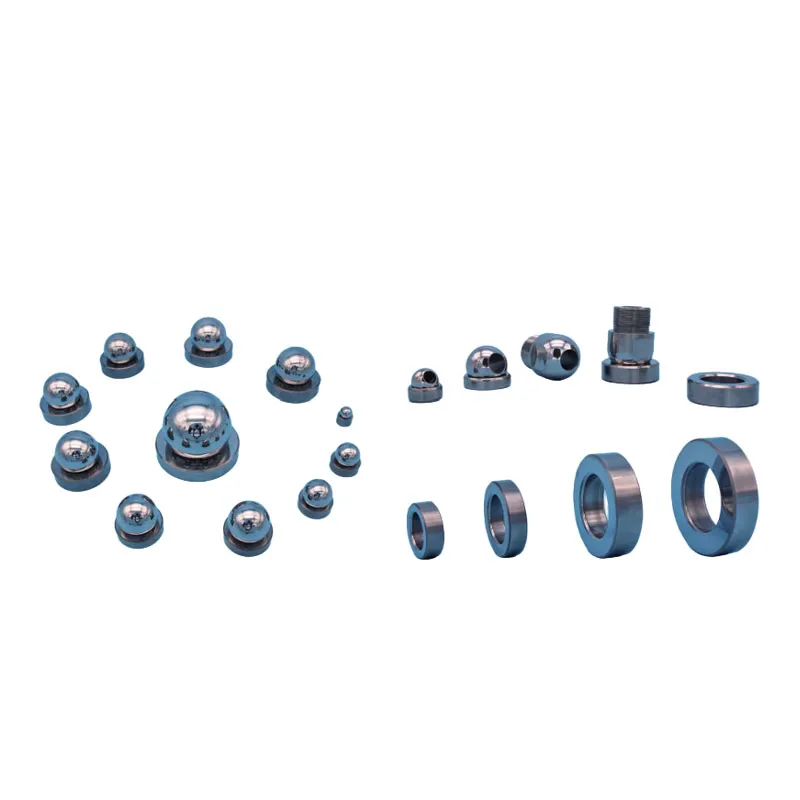

Шары и седла клапанов

Шары и седла клапанов -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

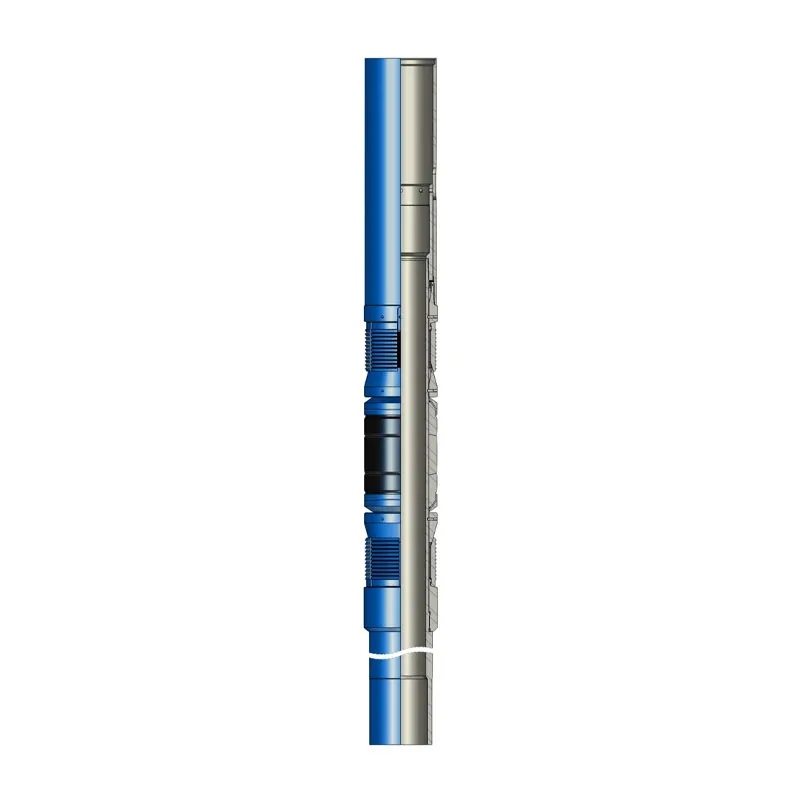

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Многоцикловый буровой ример

Многоцикловый буровой ример -

Магнитный уловитель

Магнитный уловитель