Пакеры якори

Когда слышишь ?пакеры якори?, многие сразу думают о дорогом импортном железе с кучей сертификатов. Но в реальности, на скважине, часто выясняется, что ключевое — не бренд, а понимание, как эта штука поведёт себя под конкретным пластом, при наших-то температурах и с нашими реагентами. Слишком много раз видел, как ?идеальное? по бумагам оборудование отказывало потому, что кто-то не учёл, скажем, склонность песка в данном месторождении к спеканию при длительном простое.

От чертежа до забоя: где теряется контроль

Основная ошибка — рассматривать якорный пакер как изолированное изделие. На деле, его работа неразрывно связана с состоянием обсадной колонны, качеством цементирования и даже с тем, как вела себя бурильная бригада на предыдущем этапе. Если колонна имеет микродеформации, которые не видны на каротаже, самый надёжный пакер может не обеспечить герметичность. Проверял на одном из месторождений в Западной Сибири: ставили якорь от известного производителя, давление держал отлично на испытаниях, а в реальной эксплуатации начал ?потеть?. Оказалось, вибрации при спуске в неидеально прямой ствол ослабили посадку.

Здесь стоит отметить подход таких поставщиков, как ООО Хайнань Хайвэй Международная Торговля. Они не просто везут оборудование со склада. В их практике, судя по проектам, которые мы обсуждали, есть важный этап — анализ геолого-технических условий. На их сайте hi-we.ru акцент сделан именно на предоставлении технических решений, а не просто ?железа?. Это критически важно для пакеров, потому что без понимания контекста их применение превращается в лотерею.

Ещё один нюанс — материалы уплотнительных элементов. Для стандартных условий подходит многое. Но когда речь заходит о высокоагрессивных средах, с примесями H2S или CO2, или о низких температурах Крайнего Севера, материал манжеты становится определяющим фактором. Видел случаи, когда экономия на этом элементе приводила к внеплановому ремонту скважины, стоимость которого в десятки раз перекрывала ?сэкономленную? разницу в цене. Резина дубела или разъедалась, и якорь превращался в простую трубку.

Монтаж и ?человеческий фактор?: неочевидные риски

Технология спуска и установки — это отдельная наука. Инструкции пишутся для идеальных условий, которых в поле не бывает. Например, скорость спуска. Если торопиться, можно повредить элементы пакера о неровности ствола. Если двигаться слишком медленно — есть риск незапланированного преждевременного срабатывания в неподходящем интервале. Нужно чувствовать оборудование, а не просто следовать мануалу. У нас был казус, когда оператор, опасаясь засорения, решил промыть ствол с превышением давления и частично активировал механизм якоря раньше времени. Пришлось поднимать всю колонну.

Калибровка ствола — это то, на чем часто экономят время, а потом расплачиваются. Пакер якорь требует чёткой геометрии ствола для правильной посадки. Если где-то есть ?шейны? или сужения, которые пропустили при калибровке, герметичность будет нарушена. Особенно критично для многоинтервальных систем, где стоит несколько пакеров. Ошибка на одном уровне ставит крест на всей конструкции.

Обучение персонала — банально, но жизненно необходимо. Недостаточно один раз показать, как собирается узел. Нужно объяснять физику процесса: за счёт чего происходит уплотнение, почему важно контролировать крутящий момент при затяжке, как влияет температура на металл и эластомеры. Когда монтажник понимает, что он делает и для чего, количество ошибок по невнимательности резко снижается. Компании-поставщики, которые включают в контракт не просто поставку, а полевой инструктаж и шеф-монтаж (как это декларирует ООО Хайнань Хайвэй Международная Торговля в своей концепции), в конечном счёте, оказывают более качественную услугу.

Диагностика и пост-анализ: почему мало кто этим занимается

После установки и запуска скважины про пакер часто забывают — до первой проблемы. Но практика показывает, что мониторинг давления выше и ниже пакера, даже простой, но регулярный, может дать массу информации. Падение давления в изолированном интервале может говорить не только о проблеме с пакером, но, например, о прорыве воды из соседнего пласта, что является более серьёзным сигналом.

Извлечённые после ремонта или КРС пакеры — это кладезь информации. Их износ, характер повреждений (царапины, разрывы, коррозия) рассказывают историю о том, что происходило в скважине. К сожалению, это редко делается системно. А ведь анализ мог бы предотвратить повторение ошибок на соседних скважинах. Например, если на нескольких якорях видна однотипная деформация клиновых элементов, это может указывать на неучтённую нагрузку от сдвига пластов.

Современные системы с датчиками — это, конечно, хорошо, но они удорожают конструкцию и не всегда оправданы. Для большинства задач достаточно грамотно спроектированного классического механического якорного пакера и чёткого регламента его эксплуатации. Погоня за ?умными? системами иногда отвлекает от базовых принципов надёжности: качественная сталь, точная механика, правильная геометрия.

Взаимодействие с другими системами скважины

Пакер — не остров. Его работа напрямую зависит от систем, которые находятся выше и ниже по стволу. Например, от типа и состояния фильтра. Если фильтр забивается, создаётся дополнительный перепад давления на пакер, на который он может быть не рассчитан. Или обратная ситуация: при ГРП пакер должен выдерживать не только высокое давление, но и ударные нагрузки от работы клапанов и разрывов пласта.

Особенно сложно с многостадийными гидроразрывами. Здесь пакеры-якори работают в экстремальном режиме: циклические нагрузки, резкие скачки давления и температуры, воздействие проппанта. Конструкция должна быть выверена до миллиметра. Небольшой люфт или неучтённое тепловое расширение могут привести к разгерметизации и срыву всей операции. На одном из проектов использовали кажущуюся надёжной схему, но не учли разницу в коэффициентах теплового расширения материалов пакера и обсадной колонны. После закачки холодной жидкости произошло кратковременное, но критичное нарушение уплотнения.

Выбор между постоянными и извлекаемыми пакерами — это всегда компромисс. Постоянные, как правило, надёжнее для долгосрочной изоляции. Но если есть вероятность необходимости ремонта или изменения конфигурации скважины, то ставка на извлекаемые модели оправдана, даже с учётом чуть более высоких рисков. Здесь решение должно приниматься на основе всего жизненного цикла скважины, а не только текущей задачи.

Экономика надёжности: считать не только ценник

Самый дешёвый пакер на этапе закупки может оказаться самым дорогим в эксплуатации. Стоимость простой скважины, затраты на аварийную бригаду, упущенная прибыль от недобычи — вот что стоит учитывать. Поэтому сотрудничество с поставщиками, которые гарантируют не просто наличие товара на складе, а полную техническую поддержку, становится стратегическим. Если взять компанию ООО Хайнань Хайвэй Международная Торговля, то их заявленный фокус на ?высококачественное оборудование и технические решения для рынков России? — это как раз про это. Важен не сам по себе якорь, а его интеграция в процесс и гарантия его работы в заявленных условиях.

Наличие сервисной сети или партнёров в регионе — огромный плюс. Когда для консультации или срочной поставки запчастей не нужно ждать неделю из-за границы, это напрямую влияет на бесперебойность добычи. Быстрая реакция на полевые проблемы часто ценнее, чем первоначальная скидка.

В итоге, возвращаясь к началу. Пакеры якори — это не просто расходники или комплектующие. Это высокотехнологичные узлы, от которых зависит целостность и эффективность скважины. Их выбор, монтаж и эксплуатация требуют не столько следования инструкциям, сколько глубокого понимания механики, геологии и конкретных условий работы. И главный вывод, который приходит с опытом: надёжность системы определяет не самое дорогое звено, а самое слабое. Часто этим слабым звеном оказывается не металл, а недостаток информации или внимания к деталям на этапе подготовки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Направляющий башмак

Направляющий башмак -

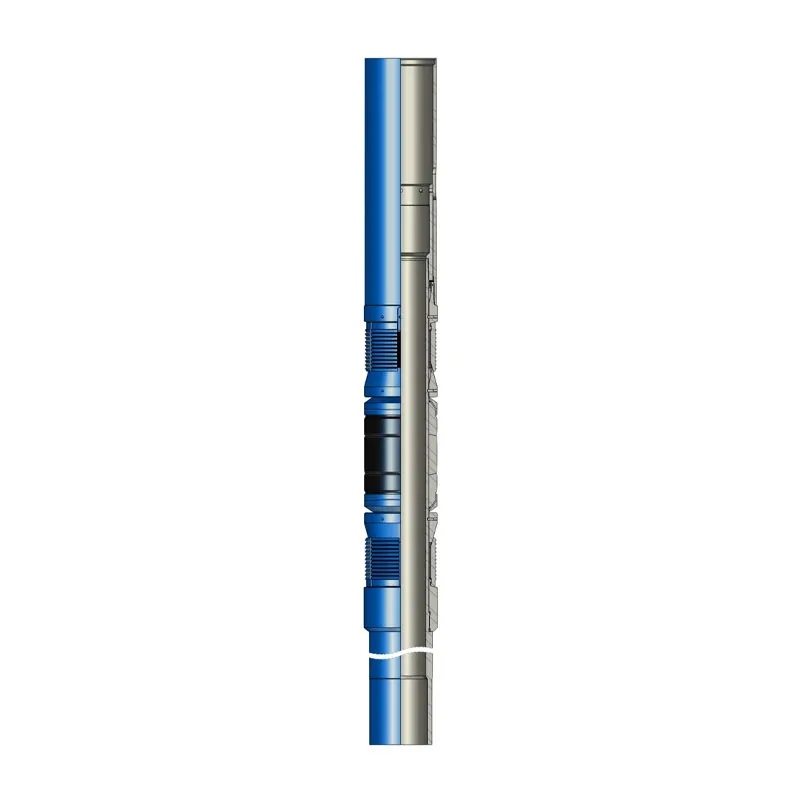

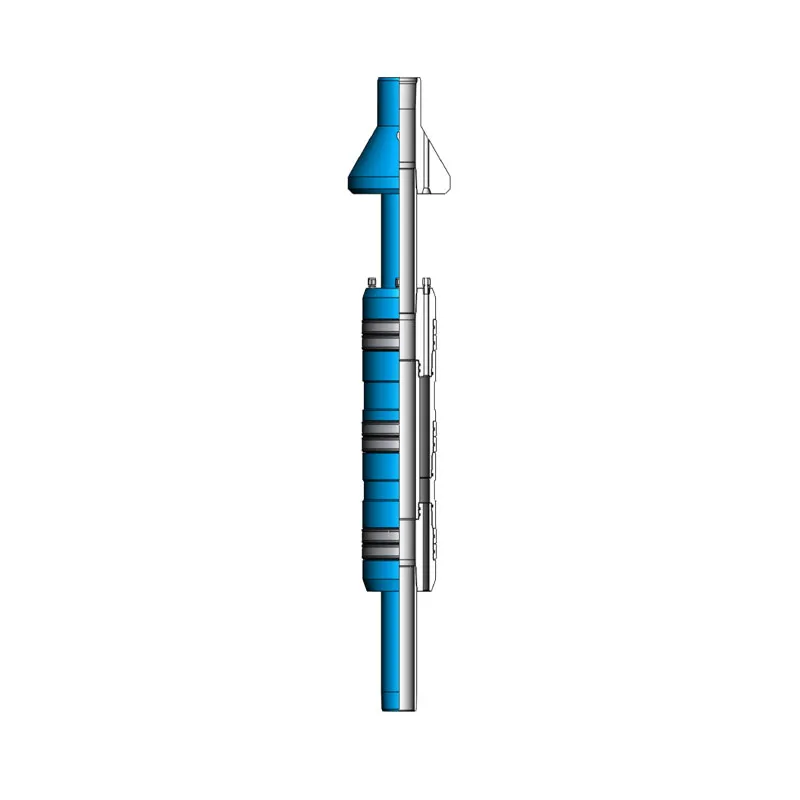

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Гидравлический осциллятор

Гидравлический осциллятор -

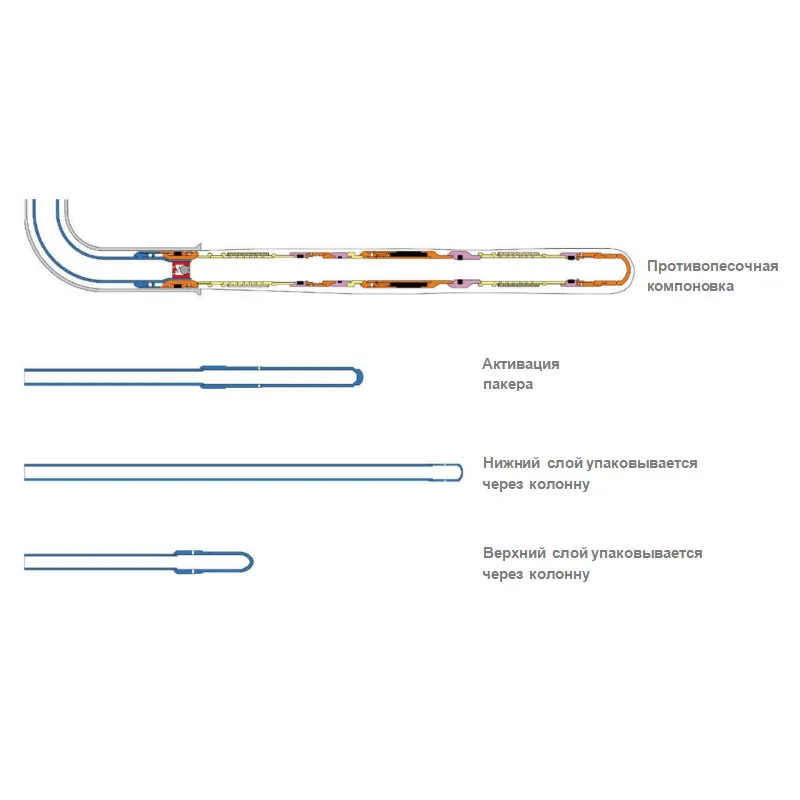

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

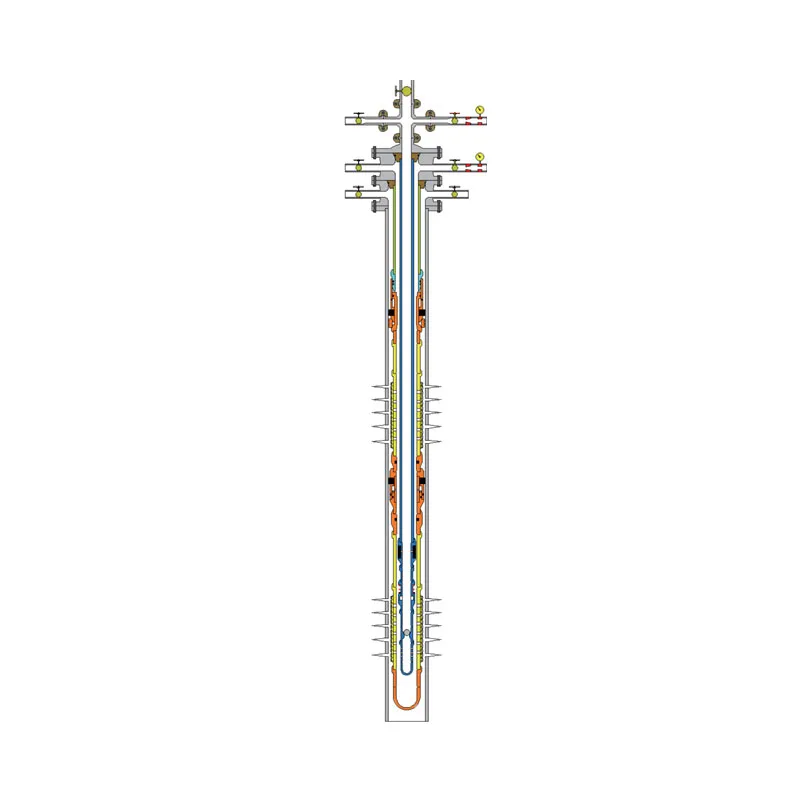

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

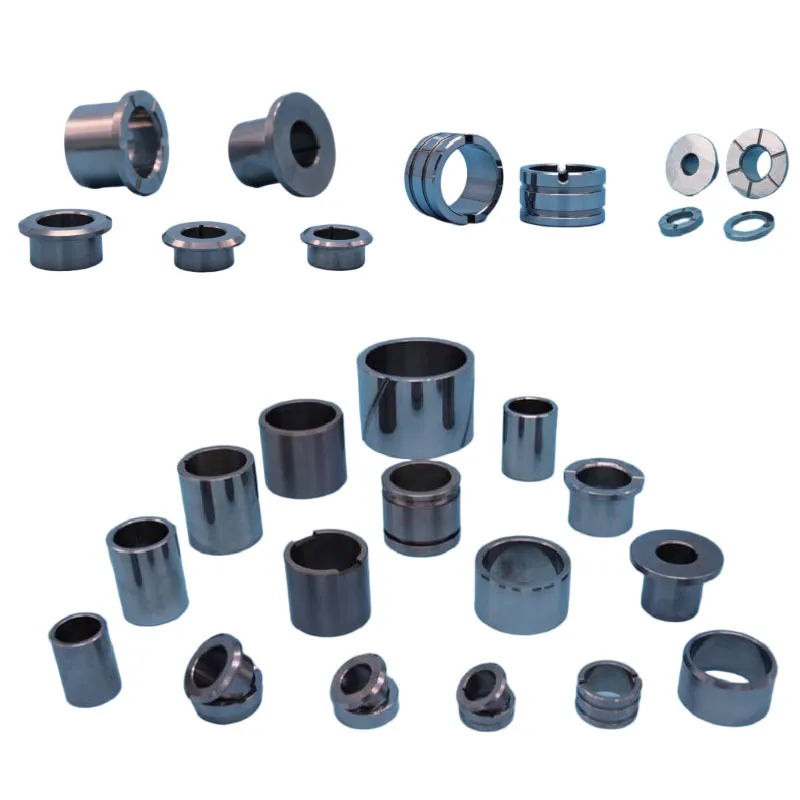

Вкладыши и втулки

Вкладыши и втулки -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

Проходимый герметичный шток

Проходимый герметичный шток