Пакер осевой

Если кто-то думает, что осевой пакер — это просто кусок трубы с парой резиновых элементов, который вставил и забыл, то он глубоко ошибается. На практике, это один из самых критичных узлов в колонне, от которого зависит не только герметизация, но и вся экономика последующих операций. У нас в работе часто проскальзывает мысль: ?Да ладно, и так сойдёт?. Вот с осевыми пакерами эта фраза — прямой путь к лишним суткам простоя и дополнительным затратам на ремонт скважины.

Где тонко, там и рвётся: типичные ошибки при выборе

Основная ошибка — выбор исключительно по давлению и температуре из каталога. Каталог даёт идеальные условия, а в стволе — глина, песчаные линзы, локальные сужения. Я помню случай на одном месторождении в Западной Сибири, где стандартный пакер для 70 МПа и 120°C начал ?подтравливать? уже на 50 МПа. Причина оказалась не в самом пакере, а в неучтённой деформации обсадной колонны на участке установки, которая создала неравномерную нагрузку на уплотнительные элементы. После этого мы всегда стали требовать данные кавернометрии для критичных интервалов.

Второй момент — материал манжет. Резина EPDM хороша для воды и слабоагрессивных сред, но при контакте с некоторыми ингибиторами коррозии или высокосернистой средой она дубеет и теряет эластичность. Были прецеденты, когда после обработки скважины химией пакер ?прикипал? намертво, и его пришлось высверливать. Сейчас для таких задач мы настаиваем на материалах на основе гидрогенизированного нитрил-бутадиенового каучука (HNBR) или, в особых случаях, на термопластичных полимерах. Это дороже, но надёжнее.

И третье — игнорирование качества поверхности обсадной трубы. Казалось бы, всё просто: труба новая, из неё только цемент выбили. Но если на внутренней поверхности остались заусенцы от резки или следы коррозии, то даже самая совершенная манжета осевого пакера будет повреждена в момент спуска или при расклинивании. Один раз мы потратили полдня, пытаясь понять причину негерметичности, а потом в ловильном инструменте нашли кусок резины со стальной стружкой. Виновник — необработанный срез трубы на глубине.

Из практики: история одного неудачного спуска

Хочу привести пример, который многому нас научил. Задача была стандартная: изолировать вышележащий пласт перед ГРП. Использовали осевой пакер от проверенного производителя. Все расчёты были, на первый взгляд, верны. Но при расклинивании гидравлическим способом давление в линии вдруг резко упало, а затем выросло сверх нормы. Ситуация тревожная.

После подъема инструмента картина прояснилась. Оказалось, что в скважине был неучтённый кольцевой зазор между трубами разного диаметра, и когда пакер начал расклиниваться, его центральная труба ?повела?, создав перекос. Уплотнительные элементы сработали только с одной стороны, а с другой прошла промывочная жидкость. В итоге — операция сорвана, время потеряно, нужно бурить мост и начинать заново.

Вывод, который мы сделали: для осевых пакеров критически важна не только прочность, но и некоторая ?интеллектуальность? конструкции — способность компенсировать несовершенства ствола. После этого случая мы стали более внимательно подходить к партнёрам, которые предлагают не просто железо, а комплексные решения. Например, в последнее время для сложных скважин мы сотрудничаем с ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Их подход, как они сами заявляют, — это не просто поставка оборудования, а стремление предоставлять высококачественное нефтегазовое оборудование и технические решения. В их ассортименте есть модели с компенсирующими узлами, которые как раз помогают нивелировать небольшие перекосы в колонне.

Детали, которые решают всё: на что смотреть при приёмке

Когда на склад приходит новая партия пакеров, мало проверить сертификаты. Мы всегда делаем выборочную проверку. Первое — это состояние резьб. Малейшая забоина на конусной резьбе типа ?Батресс? может привести к её ?срыву? при затяжке и, как следствие, к разгерметизации всего узла. Проверяем визуально и щупом.

Второе — это маркировка и твёрдость уплотнительных элементов. Они должны быть из одной партии, с чёткой маркировкой материала и даты производства. Разнобой в свойствах резины в одном комплекте — это гарантия неравномерного сжатия и течи. Мы как-то столкнулись с тем, что две манжеты в одном пакере имели разницу в твёрдости по Шору в 5 единиц. В лаборатории сказали, что это допустимо по ГОСТ, но на глубине в 2000 метров такая ?допустимость? привела к клину.

И третья, часто упускаемая деталь — качество антикоррозионного покрытия на внутренней поверхности центральной трубы. Если там есть непрокрасы или пузыри, то в агрессивной пластовой воде именно с этого места начнётся коррозионное растрескивание. Через полгода-год можно получить внезапный разрыв тела пакера. Теперь мы всегда просим предоставить протоколы контроля покрытия, особенно если речь идет о поставках для долгосрочных проектов.

Будущее за гибридными решениями?

Сейчас в отрасли идёт разговор о так называемых ?интеллектуальных? пакерных системах. Но для большинства наших текущих задач это пока избыточно и дорого. Более реалистичный и востребованный тренд — это гибридизация. Я имею в виду комбинацию классического механического или гидравлического расклинивания с дополнительными функциями.

Например, всё чаще требуются пакеры, которые после установки и выполнения своей основной функции (изоляции) могут быть трансформированы — скажем, в их теле есть канал, который потом открывается для пропуска кабеля или капиллярной трубки системы мониторинга. Или модели, где есть встроенный клапанный модуль для управления закачкой. Это уже не просто изолятор, а элемент системы управления пластом.

В этом контексте интересен подход компаний, которые не просто продают, а проектируют под задачи. Возвращаясь к ООО Хайнань Хайвэй Международная Торговля, их ориентация на предоставление технических решений для рынков России и сопредельных регионов как раз намекает на готовность работать с нестандартными ТЗ. Для нас это важно, потому что типовых скважин с каждым годом всё меньше, а геология заставляет постоянно импровизировать. Возможность обсудить с инженерами поставщика модификацию стандартного осевого пакера — например, изменение конфигурации башмака или материала определённой втулки — часто спасает проект от затягивания сроков.

Вместо заключения: мысль вслух

Работа с осевыми пакерами — это постоянный баланс между надёжностью, стоимостью и сроками. Идеального решения нет, всегда есть компромисс. Можно взять сверхнадёжный, дорогой пакер с запасом по всем параметрам, но это ?убивает? смету. Можно сэкономить и получить простой, но рискуешь столкнуться с аварией, чьи последствия будут в разы дороже.

Главный навык, который приходит с опытом, — это не умение читать каталоги, а способность предвидеть, что пойдёт не так в конкретной скважине с её уникальным набором проблем: солёный пласт, высокий газовый фактор, нестабильные коллекторы. И подбирать или адаптировать оборудование под эти риски.

Поэтому для меня ключевой показатель хорошего поставщика — не красивые буклеты, а наличие на другом конце провода не менеджера по продажам, а технического специалиста, который понимает, о чём я говорю, когда описываю проблему с цементажным мостом выше интервала перфорации или аномальный пластовый градиент. И который готов не просто отгрузить со склада, а подумать вместе над решением. Пока что такое встречается нечасто, но именно к этому, по моим наблюдениям, начинает двигаться рынок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Система химической инжекции

Система химической инжекции -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Спусковое устройство

Спусковое устройство -

Фильтр с УКП

Фильтр с УКП -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

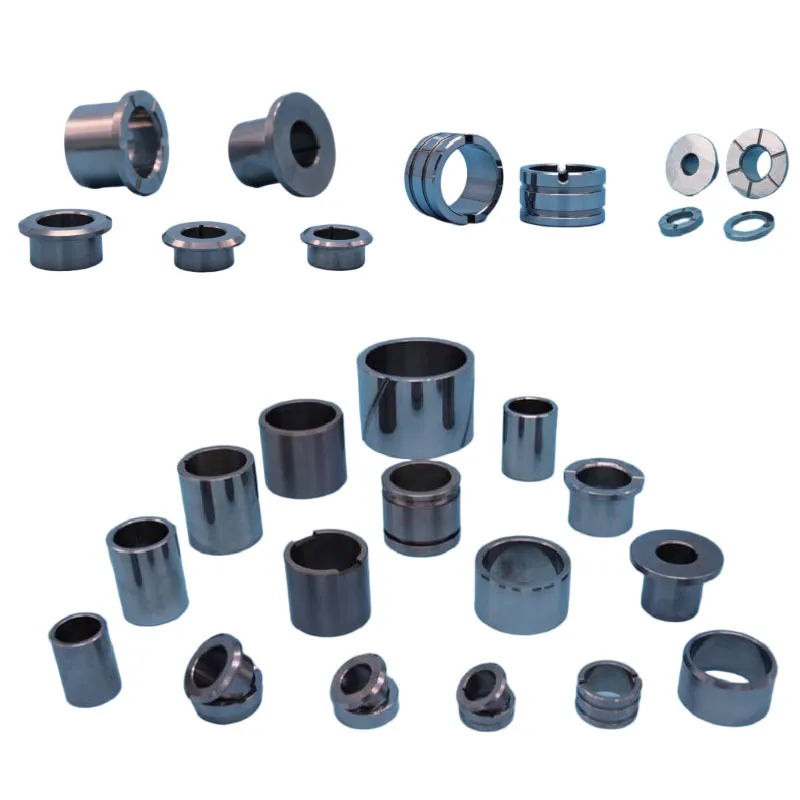

Вкладыши и втулки

Вкладыши и втулки -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Многозонная система автономных фильтров

Многозонная система автономных фильтров