Пакер с упором на забой

Когда слышишь ?пакер с упором на забой?, многие сразу думают о простом изолирующем элементе. На деле же — это ключевой узел, от которого зависит, выдержит ли вся система перепад давления именно там, где нужно, или сорвет. Основная ошибка — считать его обособленной деталью. Он работает только в связке с забойными условиями: солянкой пластового флюида, температурой, подвижкой ствола. Без этого понимания даже самый дорогой пакер с упором на забой превратится в железку, которая либо не сядет, либо не держит, а то и вовсе ?утонет?.

Где кроется подвох в концепции ?упора?

Само название вводит в легкое заблуждение. Кажется, что главное — создать механический упор в забой, и дело сделано. Но забой — не монолит. Это часто нестабильный интервал, который может ?играть? после начала отборов или закачек. Если пакер упирается жестко, без возможности некоторой компенсации, через пару циклов нагрузки в упорных элементах появляются усталостные трещины. Видел такое на скважинах в Западной Сибири, где использовали модели с якобы ?супержестким? упором. После гидроразрыва пакер оставался на месте, но герметичность по центральной трубе падала — микротрещины.

Отсюда первый практический вывод: упор должен быть не просто жесткой опорой, а системой, распределяющей нагрузку. Хорошие конструкции имеют не одну точку контакта, а целый пояс, часто с компенсирующими вставками из материалов, работающих на сжатие. Но и это не панацея. Если геология интервала сложная — есть прослои слабых пород, — то упорный ?пояс? может начать погружаться неравномерно. Получается перекос манжеты, и герметичность нарушается уже на этапе спуска.

Поэтому сейчас при подборе такого оборудования мы всегда запрашиваем максимально детальный каротаж по целевому интервалу. Не просто литологию, а данные по механическим свойствам пород (прочность на сжатие). Без этого разговор о выборе конкретного пакера с упором на забой становится абстрактным. Можно, конечно, взять с запасом прочности, но это лишний вес, сложность и цена. А иногда и лишний риск — более массивная система сложнее в управлении при посадке.

Опыт из поля: когда теория сталкивается с реальной скважиной

Расскажу про случай лет пять назад. Скважина на одном из месторождений в ХМАО, пласт с аномально высоким пластовым давлением. Задача — изолировать вышележащий обводненный интервал. Выбрали, как тогда казалось, надежный якорный пакер с гидравлическим управлением. Все по учебнику: спустили, подали давление, пакер сел, упоры вышли. Тесты после посадки показывали герметичность.

Проблема вскрылась на этапе опрессовки перед запуском. Когда создали рабочий перепад давления на пакер (снизу вверх), раздался характерный щелчок в колонне. Давление упало. Оказалось, упорные лапы, хотя и были изготовлены из высокопрочной стали, ?прорезали? относительно мягкую породу в точке контакта. Пакер просел на пару сантиметров, манжета сместилась и потеряла контакт со стенкой. Пришлось поднимать, менять интервал установки. Потеряли время и деньги.

Этот урок заставил по-другому смотреть на твердость упорных элементов. Теперь мы анализируем не только прочность стали лап, но и форму их контактной поверхности, площадь. Иногда эффективнее использовать лапы с большей площадью, но из менее твердого сплава, который не режет, а ?вжимается? в породу, создавая более распределенную опору. Это особенно критично для старых скважин, где цементное кольцо за колонной может быть неоднородным.

Взаимодействие с другими системами и технологическими жидкостями

Мало кто думает о химической совместимости. Пакер с упором на забой работает в среде, которая редко бывает нейтральной. Это могут быть высокоминерализованные пластовые воды, остатки кислоты после обработки, ингибированные буровые растворы. Материалы манжеты (обычно это разные типы резин) должны это выдерживать. Но упорные лапы и гидравлика привода — тоже. Видел коррозию на штоках гидроцилиндров, которые активируют упоры, после контакта с хлорсодержащим ингибитором.

Поэтому в спецификациях теперь всегда отдельным пунктом идет химический состав ожидаемых жидкостей в скважине на момент установки и в процессе эксплуатации. И это не просто формальность. Для одного проекта в Поволжье пришлось искать пакер, где все металлические элементы, контактирующие с средой, имели покрытие на основе нитрида титана. Стандартные варианты не подходили.

Здесь, кстати, важно работать с поставщиками, которые понимают эту взаимосвязь, а не просто продают железо по каталогу. Например, в компании ООО Хайнань Хайвэй Международная Торговя (сайт: hi-we.ru), которая поставляет нефтегазовое оборудование для нашего региона, технические специалисты всегда запрашивают полный пакет данных по скважинным условиям. Их анкета для подбора пакерного оборудования включает пункты о химическом анализе скважинной жидкости и плановых технологических операциях. Это говорит о системном подходе. Их позиция — предоставлять не просто оборудование, а технические решения, что в нашем деле критически важно.

Эволюция конструкций: от простого механического до гидравлического и комбинированного привода

Раньше преобладали чисто механические системы: спустили, провернули, дернули — лапы выдвинулись под действием пружин или кулачков. Просто и дешево. Но контроль за процессом был слабым. Не всегда было понятно, сел ли пакер действительно и насколько надежно сработали упоры. Сейчас тренд — на гидравлические или электрогидравлические системы управления. Они позволяют дистанционно, по давлению в колонне или по сигналу, активировать упоры с точно дозированным усилием.

Преимущество очевидно: можно влиять на процесс из наземного пункта управления, получать косвенные данные о посадке по кривой давления. Но и сложность возрастает. Добавляются новые точки потенциального отказа: уплотнения в гидроцилиндрах, клапаны, каналы. В условиях вибрации при спуске и высокой запыленности на устье это дополнительный риск.

По моим наблюдениям, золотая середина — это комбинированные системы. Основной привод гидравлический, для точности, но есть и механическая блокировка, которая фиксирует упоры в выдвинутом положении даже в случае падения давления в системе. Такие модели, например, часто предлагаются для сложных условий Арктики, где надежность стоит на первом месте. Их логику работы нужно изучать досконально, иначе при монтаже можно случайно заблокировать систему раньше времени.

Неочевидные критерии выбора: что еще важно, кроме давления и температуры

В паспорте всегда смотришь на два главных параметра: максимальное дифференциальное давление и температуру. Но есть нюансы. Например, динамическое давление. Пакер может прекрасно держать статическое давление в 700 атм, но при пуске мощного насоса или возникновении гидроудара в системе возникает вибрация, которая расшатывает упорные узлы. Нужно смотреть, проводились ли заводские испытания на циклическую нагрузку.

Еще один момент — возможность повторного использования. В некоторых технологических схемах (например, многостадийный ГРП) пакер может устанавливаться и извлекаться несколько раз. Механические упоры после одного-двух циклов часто имеют необратимую деформацию, их нельзя использовать повторно без замены. Гидравлические системы в этом плане иногда более живучи, если в них нет механических защелок, которые деформируются.

И последнее — ремонтопригодность на базе. Идеально, если основные изнашиваемые элементы (манжеты, уплотнения штоков, иногда лапы) можно заменить, не разбирая весь силовой узел. Это экономит время и деньги. При выборе оборудования через поставщиков, таких как ООО Хайнань Хайвэй Международная Торговля, стоит сразу уточнять наличие ремкомплектов и сроки их поставки. Потому что когда пакер уже в скважине, а в ремкомплекте не хватает одного специфического уплотнительного кольца — ситуация неприятная. Их подход, ориентированный на комплексное снабжение, обычно включает и логистику запасных частей, что для вахтовой работы крайне важно.

Вместо заключения: мысль вслух о будущем таких систем

Думаю, развитие идет в сторону ?интеллектуализации?. Не в смысле искусственного интеллекта, а в смысле обратной связи. Уже появляются опытные образцы, где в тело пакера встроены датчики давления и температуры ниже и выше манжеты, а также датчики напряжения на упорных элементах. Данные передаются по кабелю или акустически. Это меняет все. Ты не гадаешь, держит ли пакер, а видишь это в реальном времени. И главное — видишь, как ведут себя упоры, не теряют ли они контакт.

Пока это дорого и не всегда надежно с точки связи. Но за этим будущее. Потому что пакер с упором на забой перестанет быть ?черным ящиком?, работу которого оценивают по косвенным признакам. Это повысит безопасность и эффективность операций, особенно на сложных и глубоких скважинах. А пока что наша задача — максимально тщательно подбирать оборудование под конкретные, а не усредненные условия, и помнить, что надежность всей операции часто зависит от того, насколько прочно и умно этот пакер уперся в забой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

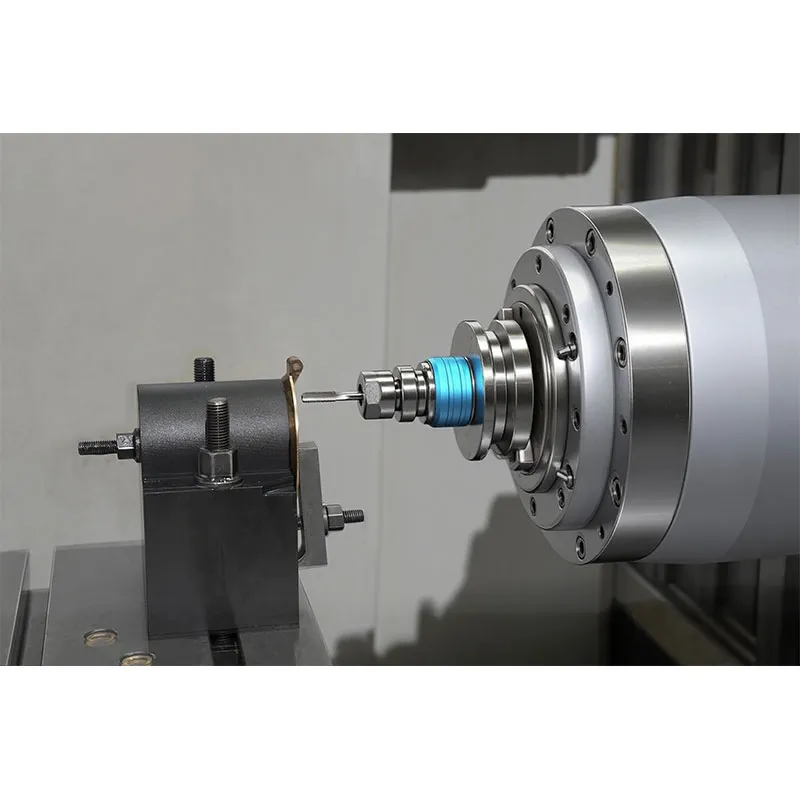

Станки с ЧПУ

Станки с ЧПУ -

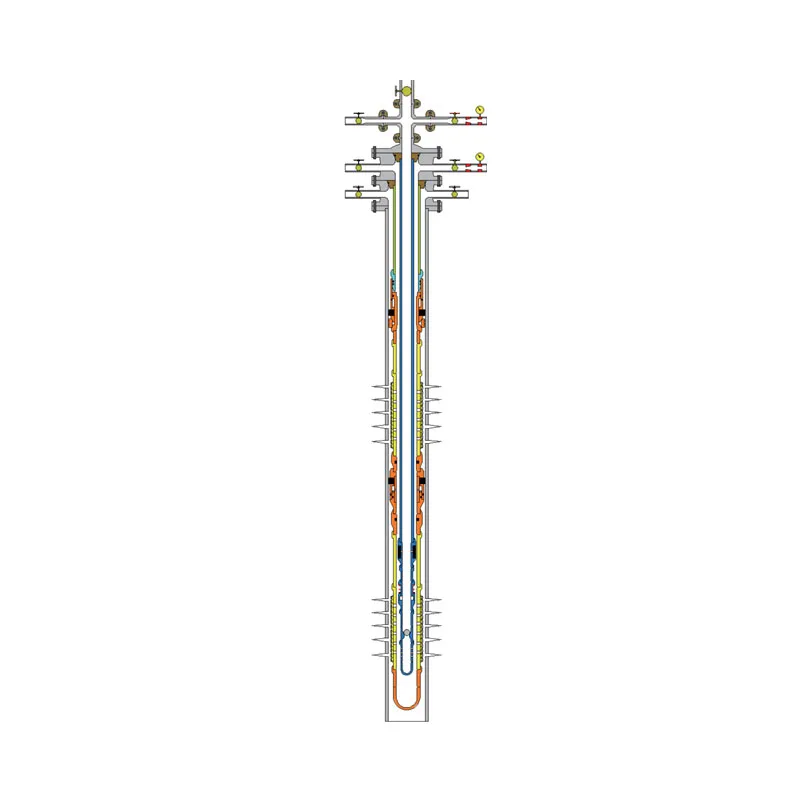

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Извлекающий инструмент

Извлекающий инструмент -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Проходимый пакер

Проходимый пакер -

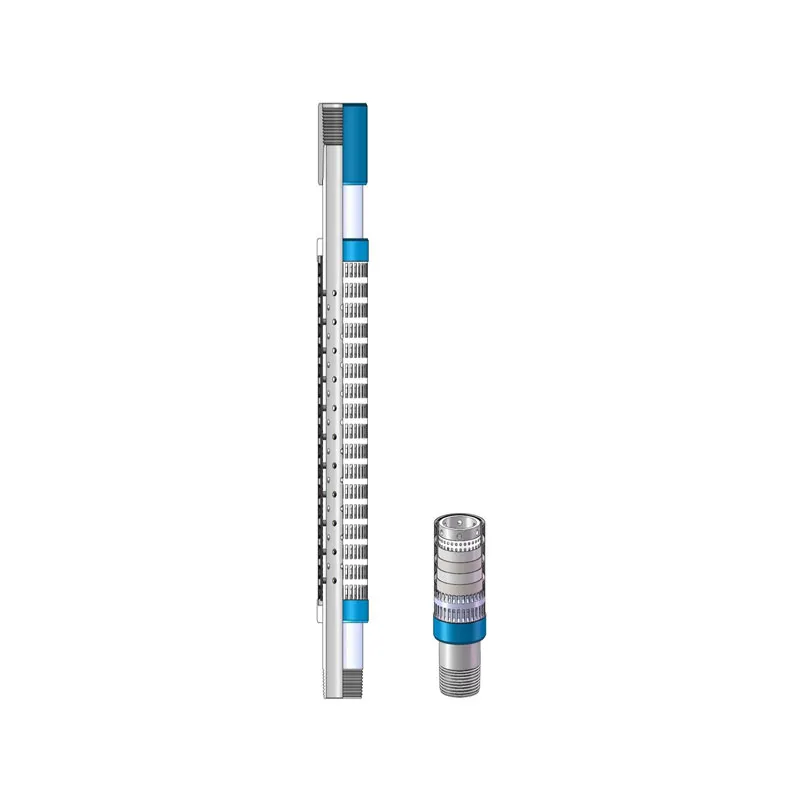

Фильтр АУКП

Фильтр АУКП -

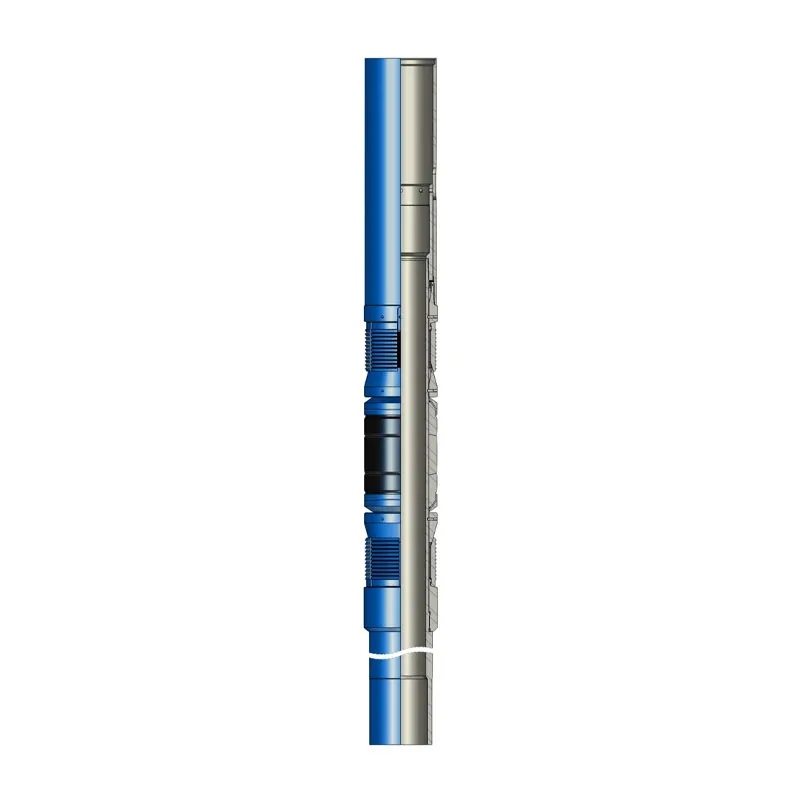

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Секционная фреза

Секционная фреза -

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ