Пакер 146

Когда слышишь ?Пакер 146?, многие сразу думают о простом уплотнительном элементе для обсадных колонн. Но на практике, особенно в условиях Западной Сибири или Тимано-Печоры, эта цифра — целый пласт нюансов, от материала манжеты до поведения при высоком пластовом давлении. Частая ошибка — считать его универсальной ?затычкой?. На деле же, успех зависит от того, насколько глубоко ты понимаешь его взаимодействие с конкретной средой скважины.

Контекст и распространённые заблуждения

Взял как-то партию у одного поставщика, не буду называть, — внешне всё идеально, сертификаты в порядке. Но при испытаниях на стенде под нагрузкой, имитирующей вибрацию бурильной колонны, манжета из так называемого ?улучшенного? термопласта начала терять эластичность уже при +85°C, а не заявленных +120°C. И это в лаборатории! В реальной скважине, с присутствием агрессивных сред, всё могло быть хуже. Вот тогда и пришло осознание: ключевое — не сам Пакер 146, а комплекс его характеристик под конкретную задачу.

Многие гонятся за ценой, забывая про ресурс. Дешёвые аналоги часто используют композитные материалы с низкой стойкостью к сероводороду. Через три-четыре месяца — просачивание, необходимость внепланового ремонта. Экономия на этапе закупки оборачивается многократными затратами на простое и работы бригады.

Ещё один момент — монтаж. Даже идеальный пакер можно ?убить? неправильной установкой. Помню случай на месторождении в ХМАО: бригада, торопясь, не провела калибровку ствола перед спуском. В результате пакер встал с перекосом, уплотнение было негерметичным с самого начала. Пришлось поднимать — огромные потери времени.

Опыт подбора и взаимодействие с поставщиками

Со временем выработался фильтр по поставщикам. Важно, чтобы компания не просто продавала железо, а понимала технологический процесс. Например, когда работал с ООО Хайнань Хайвэй Международная Торговля, обратил внимание на их подход. Они не просто предлагают каталог, а запрашивают данные по скважине: глубина, температура, химический состав флюида, тип коллектора. Их техспециалисты часто дают практические комментарии, которые явно основаны на полевых отчётах, а не на данных из брошюр.

На их сайте hi-we.ru указано, что они стремятся предоставлять высококачественное нефтегазовое оборудование для рынков России и сопредельных регионов. На деле это подтверждается: однажды они рекомендовали для Пакера 146 не стандартную конфигурацию, а вариант с усиленным армирующим поясом именно под наши параметры давления. Это спасло ситуацию на одной сложной скважине с аномально высоким градиентом.

Кстати, их логистика из Китая в Россию отлажена неплохо, документы на оборудование всегда в порядке, что для таможенного оформления критически важно. Но всегда нужно делать независимую входную проверку — это правило номер один.

Практические кейсы и неудачи

Был у нас проект на отработке малодебитных скважин. Решили использовать Пакер 146 в схеме многостадийного изолирования. В теории — отлично. На практике столкнулись с тем, что при закачке тампонажного раствора под высоким давлением происходила частичная деформация корпуса пакера. Не критичная, но вызывающая вопросы по долговечности.

Разбирались. Оказалось, проблема была в сочетании факторов: низкая температура на забое (около +15°C) делала материал манжеты более жёстким, а резкий скачок давления при закачке вызывал микроскопические сдвиги. Решение нашли в предварительном ?прогреве? колонны циркуляцией бурового раствора перед установкой пакера. Мелочь, но о ней ни в одной инструкции не написано.

А вот неудача. Пытались использовать модель 146 для временной консервации скважины с высоким содержанием CO2. Через полгода при расконсервации обнаружили, что металлические элементы системы активации подверглись точечной коррозии. Материал пакера выдержал, а вот механика подвела. Вывод: при подборе нужно оценивать всю систему, а не только основной уплотнительный узел.

Детали, которые решают

Сейчас при заказе Пакера 146 я всегда смотрю на три вещи помимо стандартных ТУ. Первое — способ фиксации манжеты на центраторе. Лучше, если это не просто посадка на клей, а комбинированная механическая фиксация. Второе — маркировка на корпусе. Она должна быть не краской, а лазерной гравировкой, чтобы не стереться в процессе спуска и эксплуатации.

Третье, и самое важное, — протокол заводских испытаний. Нужно, чтобы были данные не только о давлении разрыва, но и о циклической нагрузке на сжатие-расширение. Именно усталость материала часто становится причиной выхода из строя.

Однажды видел, как на складе неправильно хранили партию пакеров — под открытым небом, на морозе. Полиуретановые элементы потеряли свойства ещё до отправки на объект. Поэтому теперь всегда интересуюсь условиями хранения у поставщика.

Мысли о будущем применения

Сейчас много говорят о цифровизации и ?умном? оборудовании. Для Пакера 146, казалось бы, простого механического устройства, это тоже актуально. Было бы полезно иметь пассивные RFID-метки, встроенные в корпус, для отслеживания ресурса и истории эксплуатации конкретного экземпляра. Это помогло бы строить более точные прогнозы по ТО.

Также вижу тенденцию к большей кастомизации. Уже не редкость заказ партии под конкретное месторождение с изменённой формулой резиновой смеси. Поставщики вроде ООО Хайнань Хайвэй Международная Торговля идут на это, что говорит о развитии сервиса.

В конечном счёте, Пакер 146 останется рабочим инструментом. Его эффективность будет определяться не столько технологическими чудесами, сколько грамотным подбором, честными характеристиками от производителя и, конечно, квалификацией людей, которые его спускают и запускают. Опыт, как всегда, дороже любой инструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Строительные материалы

Строительные материалы -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

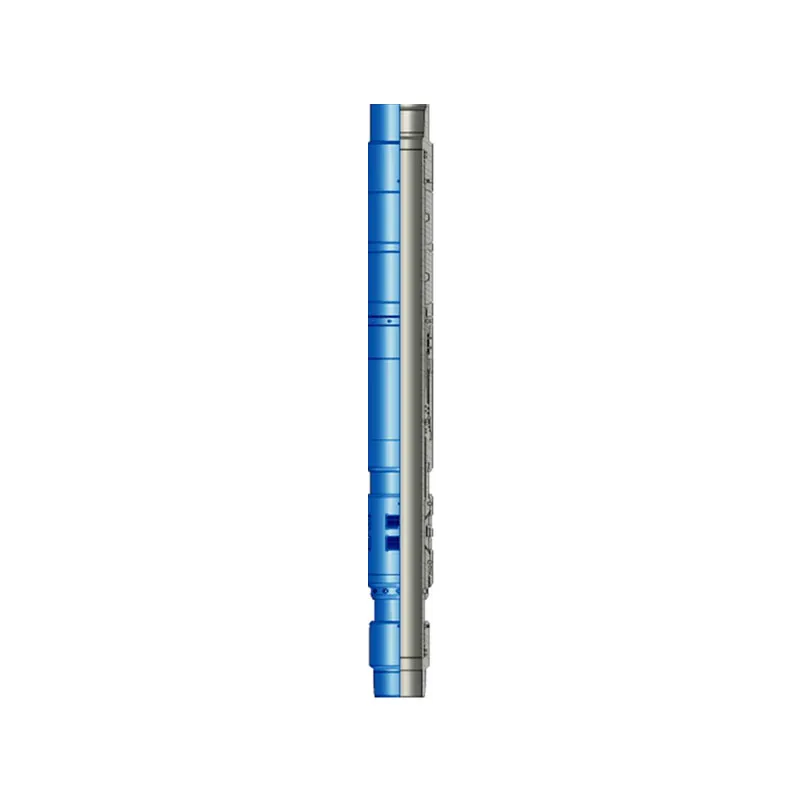

Проходимый пакер

Проходимый пакер -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

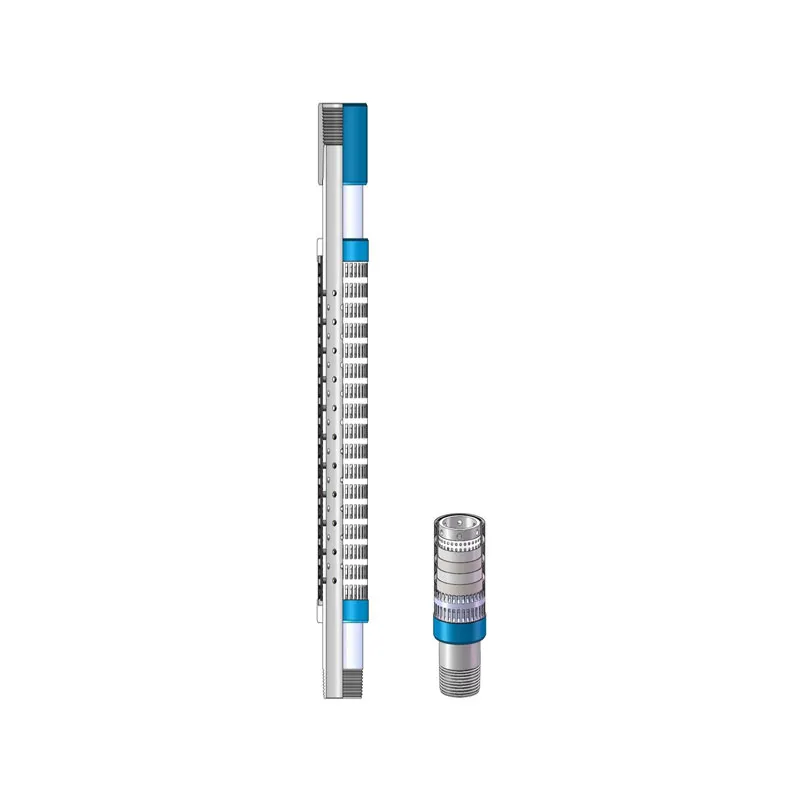

Фильтр АУКП

Фильтр АУКП -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

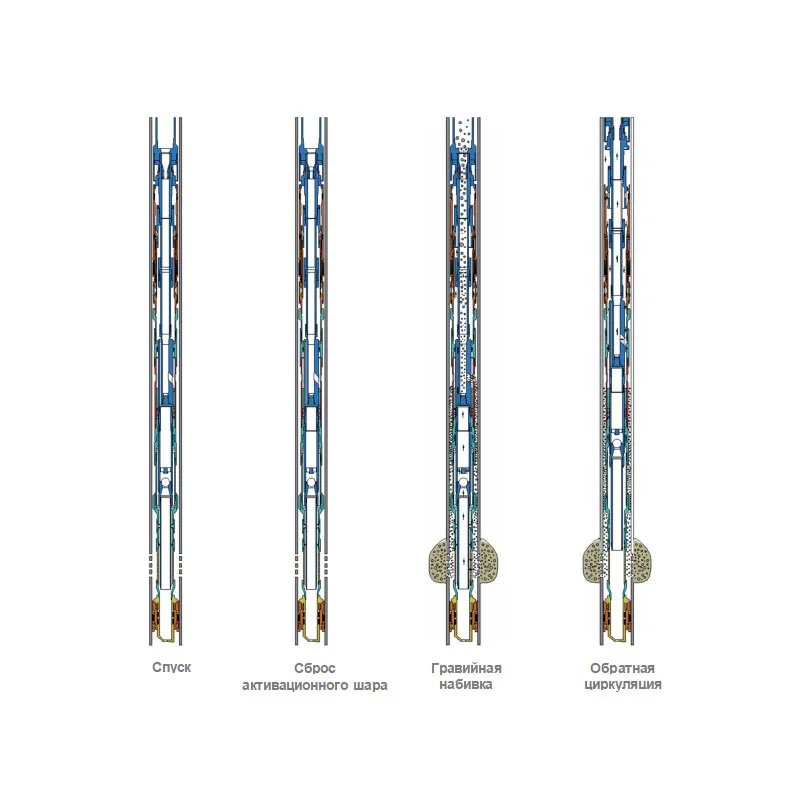

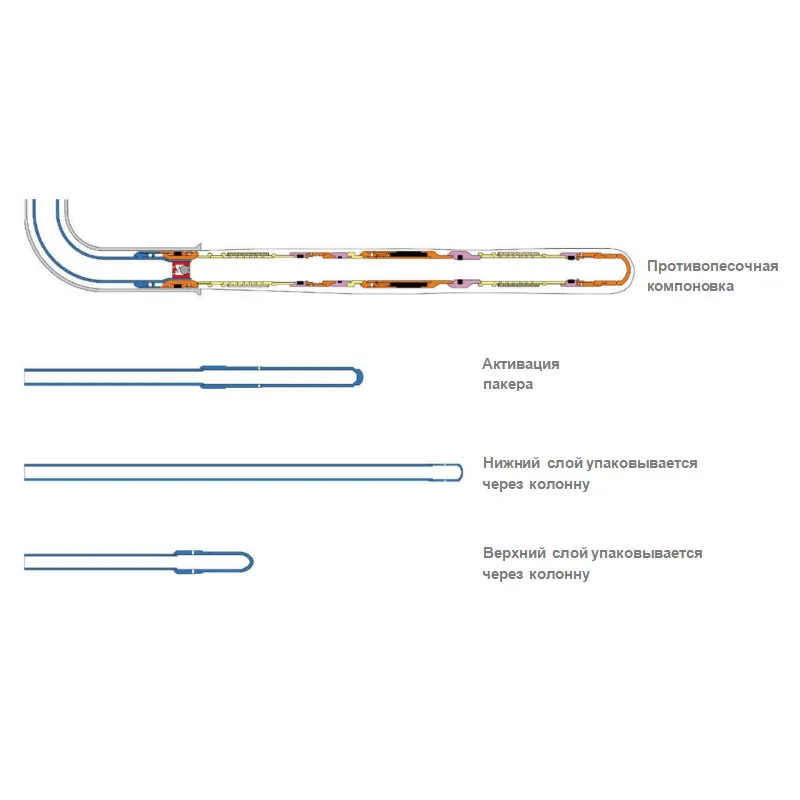

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Направляющий башмак

Направляющий башмак -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Телескопическое соединение

Телескопическое соединение