Поддержание пластового давления закачкой газа

Вот это словосочетание — поддержание пластового давления закачкой газа — у многих, особенно у новичков в проектах или у финансистов, вызывает образ некой панацеи: пробурил нагнетательную скважину, подключил компрессор, и пласт сам себя держит. Реальность, как всегда, куда прозаичнее и капризнее. Если коротко: это не просто технология, это целая философия управления месторождением, где успех измеряется не объёмами закачки, а тонкой балансировкой между приростом нефтеотдачи и экономикой процесса, с постоянной оглядкой на геологию, которую мы никогда не видим целиком.

От идеи к скважине: где кроется первый подводный камень

Всё начинается, конечно, с модели. Но любая модель — это упрощение. Помню один проект в Западной Сибири, где по расчётам идеальным агентом для поддержания пластового давления был попутный нефтяной газ (ПНГ). Логика железная: утилизация, экономия, давление поддерживается. Закупили оборудование, в том числе через партнёров, которые специализируются на поставках для таких задач — та же ООО Хайнань Хайвэй Международная Торговля (сайт их, кстати, полезный для ориентировки в рынке: https://www.hi-we.ru), они как раз предлагают решения для газового инжектирования. Но вот беда — состав ПНГ на месторождении оказался нестабильным, с высоким содержанием тяжёлых фракций и сероводорода. Оборудование, рассчитанное на 'усреднённый' газ, начало барахлить, соляные отложения в трубах, коррозия... Пришлось на ходу доукомплектовывать установки подготовки, а это время и деньги, которых в смете не было.

Отсюда вывод, который теперь кажется очевидным, но который постоянно игнорируют: выбор агента для закачки — это не только вопрос давления. Это химия, это совместимость с пластовой водой и породой, это логистика и подготовка. Сухой отбензиненный газ — одно дело, а тот же ПНГ или, того хуже, дымовые газы — совсем другая история с непредсказуемыми последствиями для соле- и парафиноотложений.

И ещё про оборудование. Часто экономят на системах мониторинга и регулирования закачки. Поставили КПН (компрессорная поршневая нагнетательная) установку, выдали план по кубам в сутки — и всё. А пласт-то неоднородный. Где-то газ прорывается к добывающим скважинам за месяцы, создавая газовые конусы, а в низкопроницаемых зонах давление не растёт вообще. Нужна распределённая система закачки с возможностью зонального регулирования, умные пакеры, расходомеры на каждый интервал. Без этого вся закачка превращается в дорогую имитацию деятельности.

Геология — наш главный оппонент и союзник

Вот здесь и проявляется вся 'соль' метода. Закачка газа для поддержания давления — это не как с водой, которая вытесняет нефть более-менее предсказуемо. Газ мигрирует по пути наименьшего сопротивления, часто обходя целиком нефтенасыщенные блоки. Работали на одном карбонатном коллекторе с трещиноватой структурой. Закачивали газ, давление в нагнетательной скважине росло, всё хорошо. А отдача по окружающим добывающим — ноль. Оказалось, газ ушёл по системе трещин в верхнюю часть структуры, создав там вторичную газовую шапку, которая потом, наоборот, начала мешать добыче.

Поэтому сейчас без постоянного сейсмического мониторинга (4D сейсмика, пусть и дорогая штука) затевать масштабный проект по газовой инжекции — это игра в русскую рулетку. Нужно видеть фронт вытеснения, а с газом его 'увидеть' сложнее, чем с водой. Порой помогает трассирование — добавление в газ инертных химических маркеров, но это опять же удорожание.

И ещё один нюанс, о котором часто забывают: остаточная нефтенасыщенность после газового вытеснения. Газ, особенно в условиях выше давления насыщения, может раствориться в нефти, снижая её вязкость — это плюс. Но он же может и 'запереть' капли нефти в порах за счёт капиллярных сил, если закачка идёт слишком быстро и неуправляемо. Получается, мы давление формально поддерживаем, а дополнительную нефть не получаем. Оптимальный режим закачки — это всегда поиск компромисса, и он для каждого пласта свой.

Экономика процесса: когда кубометр газа дороже барреля нефти

Это, пожалуй, самая болезненная тема на оперативных совещаниях. Закачка газа — энергоёмкий процесс. Компрессоры 'съедают' гигаватты электроэнергии или сжигают тот же топливный газ. Себестоимость закачанного кубометра может быть запредельной, особенно на удалённых месторождениях. И тут встаёт ключевой вопрос: а окупается ли это? Прирост добычи от метода должен не просто покрывать затраты, но и давать прибыль.

Был у нас опыт с закачкой азота, полученного мембранным способом. Технологически красиво, инертный газ, не вызывает коррозии. Но установка воздухоразделения — это колоссальные капвложения и эксплуатационные расходы. Экономическая модель показывала окупаемость только при очень высоких прогнозных коэффициентах извлечения нефти (КИН). Реальность, увы, оказалась скромнее. Проект едва вышел в 'ноль', и то только благодаря государственным субсидиям на повышение нефтеотдачи.

Поэтому сейчас взгляд всё чаще обращается к технологиям интеллектуального месторождения (Smart Field). Суть в том, чтобы закачивать не просто 'сколько положено по проекту', а столько, сколько нужно конкретному участку пласта прямо сейчас, и тем агентом, который даст максимальный эффект. Это требует вложений в 'мозги': датчики, телеметрию, программные комплексы для динамического моделирования. Поставщики, вроде упомянутой компании ООО Хайнань Хайвэй Международная Торговля, сейчас как раз смещают фокус с продажи 'железа' на комплексные технические решения, включающие и такие системы контроля. Это правильный путь.

Практические грабли: от гидратов до человеческого фактора

В теории всё гладко. На практике же — десятки ежедневных проблем. Возьмём банальное образование газовых гидратов в трубопроводах при закачке в низкотемпературные пласты или в зимний период. Однажды из-за этого у нас встала целая кустовая установка на неделю. Пришлось экстренно завозить ингибиторы гидратообразования, которых в запасе не было. Теперь это обязательная статья в плане подготовки.

Или кадровый вопрос. Оператор компрессорной станции, привыкший работать с водой, — это одно. А оператор, который управляет закачкой газа под высоким давлением, с рисками обратного потока, изменениями состава газа, — это специалист другого уровня. Его ошибка может привести не просто к падению давления, а к аварии. Обучение и постоянный тренинг — критически важны, но на этом часто экономят, считая, что 'закрутил вентиль — и порядок'.

Ещё один момент — взаимодействие с добывающими службами. Их KPI — объём добытой нефти. Когда из-за прорыва газа с нагнетания у них падает дебит скважин и растёт газовый фактор, начинается 'война'. Нужна чёткая, прозрачная система коммуникации и единая цифровая платформа, где данные по закачке и добыче видны в реальном времени всем. Чтобы не было ситуации: 'Мы тут газ качаем, а они там нефть гонят, и мы друг другу мешаем'.

Взгляд вперёд: не только давление, но и вытеснение

Сейчас тренд смещается от простого поддержания пластового давления к более комплексным методам увеличения нефтеотдачи на его основе. Та же WAG-закачка (вода-чередующаяся-газ) или закачка обогащённого газа (HCG). Идея в том, чтобы газ не просто давил на пласт, а активно взаимодействовал с нефтью, улучшая её фильтрационные характеристики. Это следующий уровень.

Но и здесь свои сложности. WAG требует ювелирного контроля за соотношением воды и газа, иначе можно получить резкое падение относительной проницаемости для нефти. А закачка обогащённого газа — это и вовсе история с дорогим сырьём, которое само по себе — ценность. Экономика таких проектов ещё более хрупкая и зависит от мировых цен на углеводороды.

В итоге, возвращаясь к началу. Поддержание пластового давления закачкой газа — это мощный, но сложный инструмент. Он не для всех месторождений. Его успех определяется не в момент запуска компрессора, а в ежедневной кропотливой работе геологов, инженеров и экономистов, которые балансируют между технологическими возможностями и суровой реальностью недр. Это постоянный поиск, адаптация и готовность к тому, что пласт преподнесёт новый сюрприз. И в этом, если честно, и заключается вся прелесть нашей работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

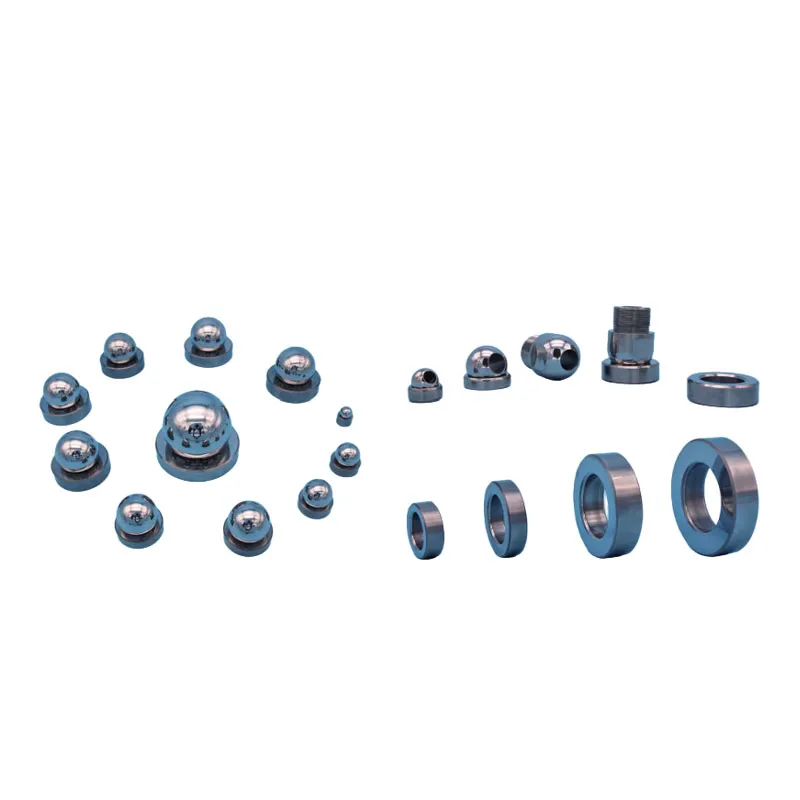

Шары и седла клапанов

Шары и седла клапанов -

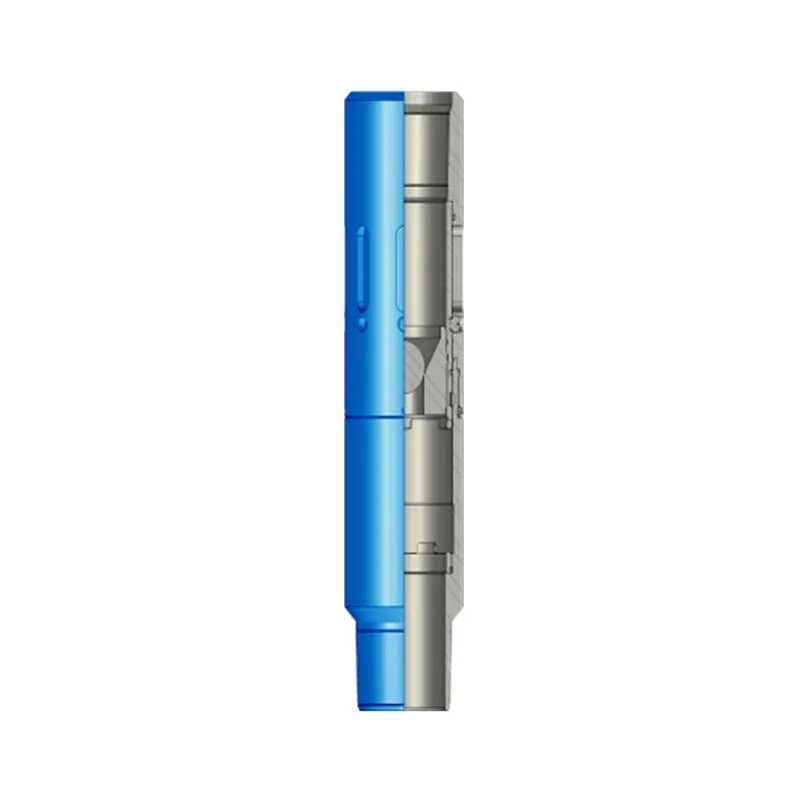

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Секционная фреза

Секционная фреза -

Направляющий башмак

Направляющий башмак -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Ультратонкий и высокопрочный фильтр UTS

Ультратонкий и высокопрочный фильтр UTS