Полимерное заводнение нефтяного пласта

Если честно, когда слышишь 'полимерное заводнение', первое, что приходит в голову — это где-то в учебниках: взял полимер, закачал, и вот тебе повышенная нефтеотдача. На практике же, особенно на старых месторождениях в Западной Сибири, где мы чаще всего с этим сталкиваемся, всё упирается в десятки 'но'. Многие до сих пор считают, что это просто 'загустить воду', и всё заработает. На самом деле, если неправильно подобрать полимер под конкретную минерализацию пластовой воды или не учесть остаточную нефтенасыщенность после обычного заводнения, можно не только денег в трубу выбросить, но и, бывало, ухудшить ситуацию — снизить приёмистость нагнетательных скважин. Я сам лет десять назад на одном из участков Самотлора попал в такую историю — об этом позже.

Не просто вязкость: что на самом деле происходит в пласте

Основная идея, конечно, в улучшении охвата пласта воздействием. Вода, как известно, ищет путь наименьшего сопротивления — уходит по высокопроницаемым пропласткам, оставляя нефть в низкопроницаемых зонах. Полимер, увеличивая вязкость рабочего агента, выравнивает фронт вытеснения. Но вот ключевой момент, который часто упускают в расчётах: полимер — это не инертный загуститель. Он взаимодействует с породой. Адсорбция, механическое улавливание, да ещё и при наличии остаточной солёности... Иногда кажется, что ты закачиваешь одно, а в пласте происходит совсем другое.

Например, использование гидролизованного полиакриламида (ГПАА). Классика жанра. Но если в пластовой воде двухвалентные катионы (Ca2+, Mg2+) выше какого-то предела, макромолекулы сворачиваются, эффективная вязкость падает в разы. Видел результаты лабораторных исследований керна с Уренгойского месторождения — разница в итоговой нефтеотдаче между подобранным и 'стандартным' полимером достигала 15%. Это колоссальные цифры. Поэтому сейчас без детального анализа пластовой жидкости и фильтрационных экспериментов на керне даже браться не стоит.

И ещё про адсорбцию. Она 'съедает' полимер, требуя постоянного поддержания концентрации. Бывает, что на начальном этапе закачки всё идёт по плану, а через полгода инжекция падает — полимерная 'пробка' образовалась в призабойной зоне. Приходится искать баланс между концентрацией, объёмом закачки и рисками. Это всегда компромисс, а не применение готовой формулы.

Оборудование и логистика: невидимые миру проблемы

Техническая сторона — отдельная песня. Для приготовления и закачки полимерного раствора нужно специальное оборудование. Оно должно обеспечивать мягкое растворение гранул или порошка без образования 'рыбьих глаз' — нерастворимых гелевых частиц, которые забивают фильтры и поры пласта. У нас на одном из проектов в ХМАО из-за некачественного смесительного узла потеряли почти месяц на простое и промывку системы.

Здесь, кстати, часто ищут надёжных поставщиков технологических решений. Видел, что компания ООО Хайнань Хайвэй Международная Торговля (hi-we.ru) как раз позиционирует себя как поставщик высококачественного нефтегазового оборудования и технических решений для региона. В таких вопросах наличие партнёра, который понимает специфику именно полимерного заводнения — подготовку маточного раствора, дозирование, фильтрацию — критически важно. Потому что стандартные насосы для воды здесь могут не подойти из-за реологических свойств раствора.

Зимняя логистика в условиях Крайнего Севера — ещё один бич. Полимер поставляется в биг-бэгах или мешках. Если он отсыреет или замёрзнет, потом будут огромные проблемы с растворением. Приходится организовывать отапливаемые склады промежуточного хранения, что увеличивает стоимость проекта. Это та реальность, которую в кабинете в Москве не всегда просчитаешь.

Полевой опыт: когда теория встречается с реальностью

Вернусь к своему старому случаю на Самотлоре. Участок с высокой неоднородностью пласта. Провели лабораторные исследования, подобрали, казалось бы, оптимальный полимер. Начали закачку. Первые три месяца — рост дебитов нефти на реагирующих добывающих скважинах. А потом — резкий обвал. Оказалось, мы не до конца учли наличие в пласте прослоев глин, которые начали набухать при контакте с нашим раствором, резко снизив проницаемость. Фактически, мы сами себе частично 'закрыли' пласт.

Это был дорогой, но бесценный урок. После этого мы всегда закладываем в программу мини-пилотные испытания на одной-двух нагнетательных скважинах с тщательным мониторингом не только дебитов, но и гидродинамических исследований (ГДИ) до и после. Да, это время и деньги. Но это страхует от катастрофических провалов.

Есть и успешные кейсы. На одном из месторождений в Республике Коми, где обводнённость достигла 92%, грамотно спланированное полимерное заводнение с использованием термостабильных полимеров дало прирост коэффициента извлечения нефти (КИН) на 8% за 5 лет. Ключом был постоянный мониторинг вязкости раствора на устье и корректировка рецептуры в зависимости от сезонных изменений температуры воды.

Экономика вопроса: а оно того стоит?

Всё упирается в деньги. Стоимость самого полимера, логистики, специального оборудования, мониторинга. Проект становится рентабельным только при условии значительных остаточных запасах нефти и правильном прогнозе дополнительной добычи. Иногда дешевле оказаться методы увеличения нефтеотдачи (МУН) на основе щёлочи или ПАВ, или их комбинации с полимером.

Сейчас много говорят о 'умном' заводнении. То есть о использовании составных систем, где полимер работает в паре с другими реагентами. Или о применении поперечно-сшитых полимерных гелей для изоляции водопритока — это, строго говоря, уже не совсем заводнение, но технология из той же семьи. Это направление перспективно, но требует ещё более тонкого подхода и, соответственно, более совершенного оборудования для дозирования и контроля.

Вывод здесь простой: полимерное заводнение — не панацея и не волшебная палочка. Это сложный, капризный, но потенциально очень эффективный инструмент. Его нельзя применять шаблонно. Успех на 90% зависит от предварительного изучения пласта и качества исполнения проекта на всех этапах — от выбора реагента до закачки в скважину. И конечно, от людей и техники, которые этот проект реализуют в поле, в условиях мороза, болот и бесконечных проверок.

Взгляд в будущее: что может измениться

Сейчас активно ведутся разработки новых типов полимеров — более устойчивых к солям и высоким температурам. Биополимеры, например, склероглюкан, менее чувствительны к минерализации, но их производство пока дороже. Если удастся снизить стоимость, это может стать прорывом для многих месторождений.

Цифровизация тоже вносит свой вклад. Использование цифровых двойников пласта для моделирования процесса с учётом реальных данных мониторинга позволяет оперативнее корректировать параметры закачки. Но опять же, любая модель работает только на основе качественных исходных данных.

В конечном счёте, будущее полимерного заводнения видится за гибкими, адаптивными технологическими циклами. Когда под конкретные условия пласта быстро подбирается не просто один реагент, а целый 'коктейль' и режим его применения. И здесь синергия между специалистами по геологии, разработке, химии и поставщиками надёжного технологического оборудования, такими как ООО Хайнань Хайвэй Международная Торговля, становится критическим фактором успеха. Потому что самое сложное начинается не в отчёте, а на промысле, когда приходит время превращать расчёты в кубометры дополнительной нефти.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

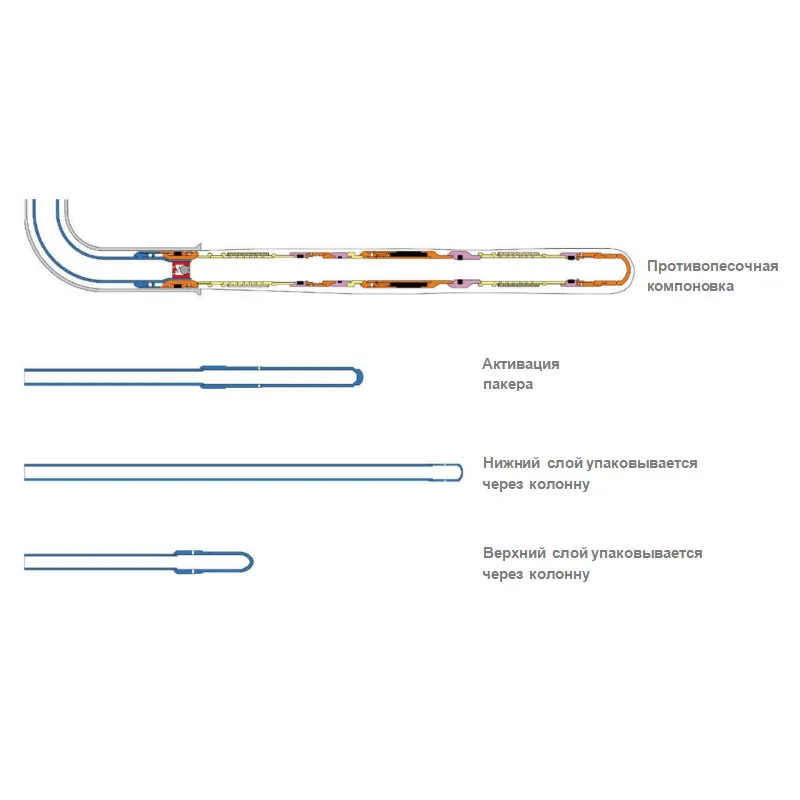

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО

Многозонная система гравийной набивки для открытого горизонтального ствола со спуском за несколько СПО -

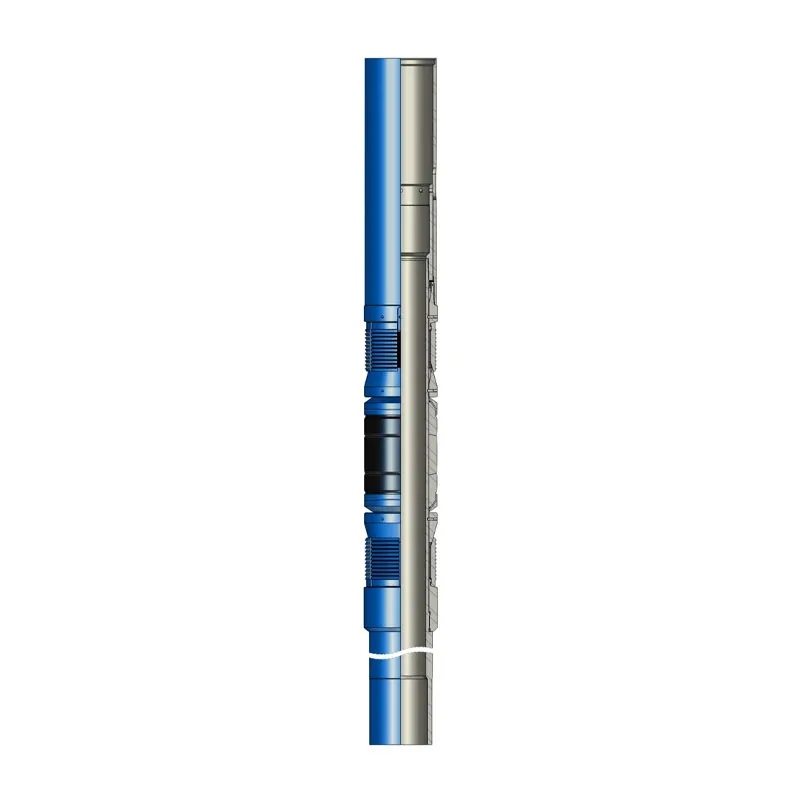

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

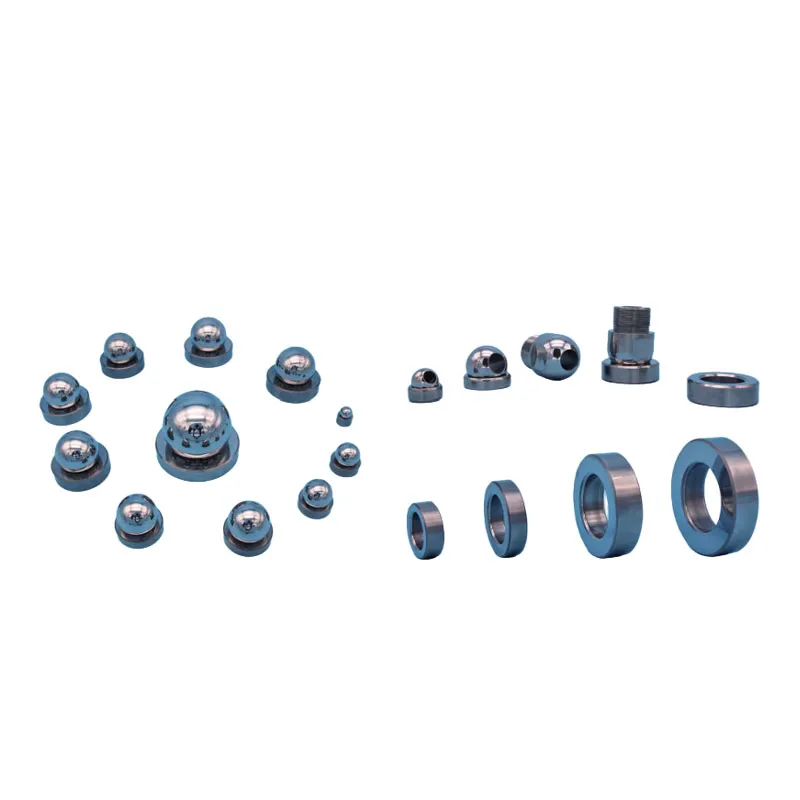

Магнитный уловитель

Магнитный уловитель -

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

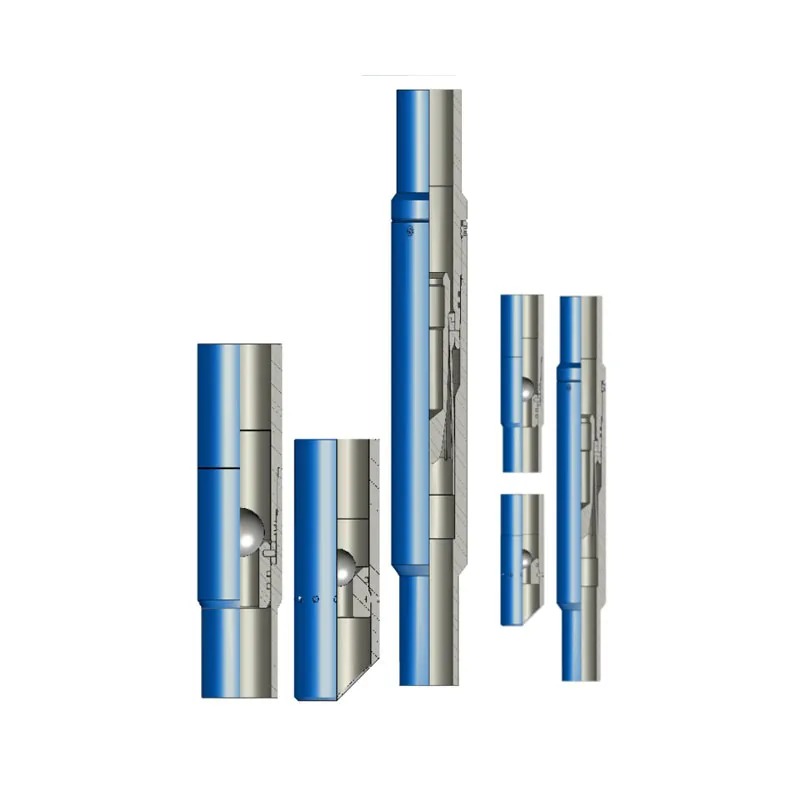

Сдвижная циркуляционная муфта SSD

Сдвижная циркуляционная муфта SSD -

Извлекаемый пакер с уплотнением WB

Извлекаемый пакер с уплотнением WB -

Инструмент с постоянным крутящим моментом

Инструмент с постоянным крутящим моментом -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

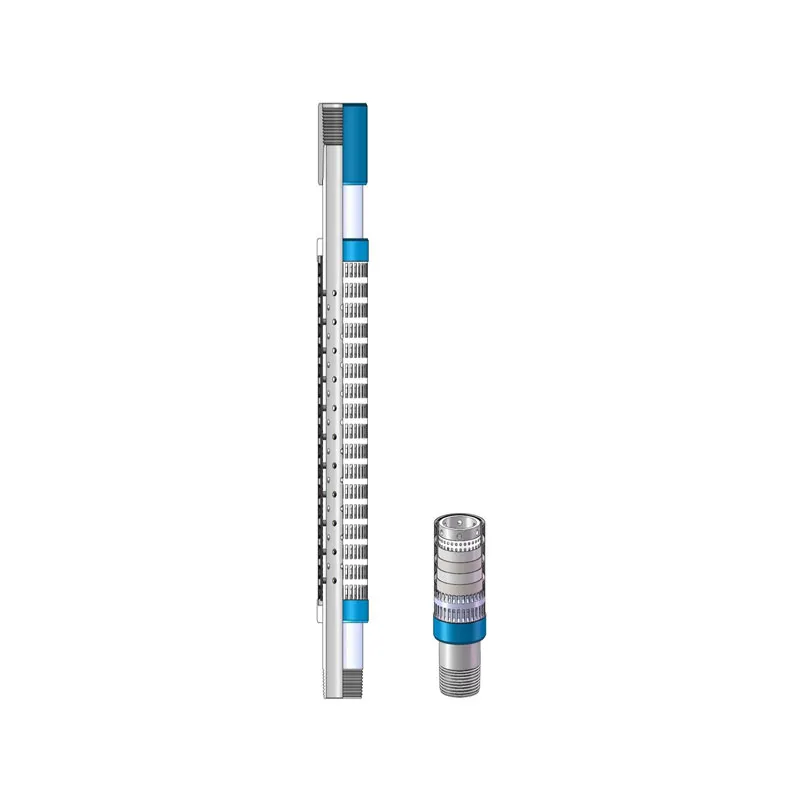

Сетчатый фильтр JM

Сетчатый фильтр JM -

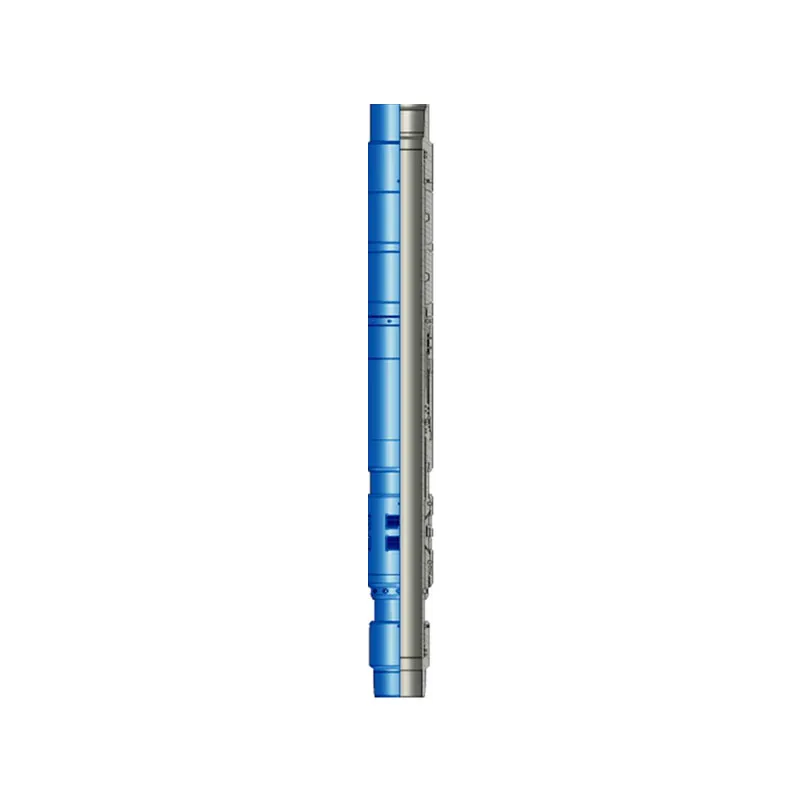

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Строительные материалы

Строительные материалы