Полированная воронка подвески хвостовика

Когда говорят про полированную воронку подвески хвостовика, многие сразу думают про блеск и внешний вид. Но если ты работал с этим в полевых условиях, то знаешь — полировка это не для красоты. Главное здесь — снижение сопротивления потоку и минимизация задиров при спуско-подъемных операциях. Частая ошибка — гнаться за зеркальной поверхностью, забывая про геометрию самой воронки и качество исходной поковки. У нас в практике был случай, когда партия выглядела идеально, но при калибровке на стенде давала вибрацию — причина оказалась в микронесоосности, которую глазурь полировки просто маскировала.

Геометрия против блеска: где кроется риск

Итак, начнем с основ. Воронка — это не просто конус. Угол перехода, радиус закругления у горловины, толщина стенки в зоне контакта с замком — вот что определяет ресурс. Полировка здесь вторична. Можно отполировать что угодно, но если геометрия нарушена из-за перегрева при термообработке или неточной механической обработки, то эта деталь станет точкой отказа. Помню, на одной из буровых в ХМАО столкнулись с трещиной именно в зоне полированного перехода. Внешне — безупречно. А по факту — внутренние напряжения от шлифовки не сняли, плюс материал был не той марки стали. Пришлось разбирать всю подвеску.

Поэтому сейчас мы при заказе таких компонентов всегда запрашиваем не только сертификат на материал, но и протоколы контроля после каждого этапа механической обработки. Компания ООО Хайнань Хайвэй Международная Торговля, с которой мы сотрудничаем по поставкам комплектующих, как раз предоставляет такую детальную документацию. Это важно, потому что их сайт hi-we.ru позиционирует их как поставщика высококачественного нефтегазового оборудования, и эта открытость в данных — признак серьезного подхода.

Кстати, о полировке. Она бывает разная. Электрополировка дает хороший результат по чистоте поверхности, но может скрыть мелкие рисски. Ручная полировка абразивными пастами — более контролируема, но дорога и зависит от человеческого фактора. Мы чаще склоняемся к комбинированному методу: чистовая механическая обработка + электрополировка для снятия поверхностного слоя и устранения микрозаусенцев. Но это, опять же, если позволяет бюджет проекта.

Материал и условия эксплуатации: что перевешивает

Все упирается в сталь. Для подвески хвостовика в стандартных условиях идет 4140 или 4142, часто с легированием. Но если речь о сероводородсодержащих средах, то тут уже нужны стали группы прочности с повышенным сопротивлением SSC. И вот тут полировка становится критически важной — любая шероховатость, любая царапина становится очагом коррозионного растрескивания. Требования NACE MR0175/ISO 15156 тут в приоритете.

На практике мы проверяем не просто твердость по Бринеллю, а именно структуру металла после финишной обработки. Бывало, что полировка, выполненная с неправильным охлаждением, вызывала локальный отпуск металла, и зона теряла прочность. Визуально не определить, только микрошлиф и анализ. Поэтому в спецификациях мы теперь прямо прописываем допустимые методы финишной обработки и параметры шероховатости Ra после полировки, а не просто ?зеркальная поверхность?.

Оборудование от ООО Хайнань Хайвэй Международная Торговля, которое мы тестировали, поставлялось с четкими паспортами, где были указаны и марка стали, и метод финишной обработки. Это упрощает жизнь. Их фокус на технические решения для рынка России, заявленный в описании компании, в данном случае выражается именно в такой детализации. Для инженера на месте это экономит время на входном контроле.

Монтаж и повторное использование: нюансы, о которых молчат

Самая обидная история — когда идеальная деталь повреждается при монтаже. Полированная воронка требует особого обращения. Использование стандартных монтажных ключей с жесткими захватами может оставить вмятины или задиры на поверхности. Мы перешли на использование мягких лапок-захватов и калиброванных динамометрических ключей для затяжки замкового соединения. Кажется, мелочь, но это увеличило срок службы партии воронок почти на 30%.

Еще момент — очистка после извлечения из скважины. Песок, шлам, продукты коррозии — если их отдирать металлическими щетками, полировка будет убита. Здесь помогает промывка под давлением со специальными растворителями, которые не агрессивны к базовому материалу. Но и это не панацея. При сильном абразивном износе полированный слой просто стирается, и воронка теряет свои ключевые свойства по снижению гидравлического сопротивления. Тогда ее нужно отправлять на повторную механическую обработку и полировку, что не всегда экономически целесообразно.

Мы вели журнал отказов по конкретным узлам. И для воронок подвесок хвостовиков основная причина выхода из строя была не в износе, а в повреждении при СПО или неправильном хранении. Хранение, кстати, отдельная тема — должны быть индивидуальные деревянные или пластиковые ложементы, а не свалка в углу склада.

Контроль качества: чем и как проверять на месте

Лабораторный контроль — это хорошо, но на буровой нужны простые и быстрые методы. Для проверки геометрии мы используем калиброванные конусные шаблоны и щупы. А вот с проверкой качества полировки сложнее. Визуально под хорошим светом можно увидеть крупные дефекты. Но для микротрещин или пор нужен капиллярный контроль (пенетрантный). Мы комплектуем полевые лаборатории переносными наборами для цветной дефектоскопии — быстро и достаточно надежно для принятия решения о допуске детали в работу.

Важно проверять не всю поверхность, а критические зоны: внутреннюю поверхность конуса, переход в цилиндрическую часть и фаску под уплотнение. Именно там концентрируются напряжения. Иногда видишь красивый блеск везде, а в зоне фаски — следы от неаккуратной обработки абразивным кругом. Такую деталь — в брак, без вариантов.

При работе с поставщиками, включая ООО Хайнань Хайвэй Международная Торговля, мы всегда оговариваем возможность выборочного контроля партии на месте приемки их представителем. Это дисциплинирует обе стороны. Судя по их сайту hi-we.ru и описанию деятельности, они ориентированы на долгосрочное партнерство, поэтому такие вопросы обычно решаются конструктивно.

Экономика вопроса: когда полировка оправдана

В конце концов, все упирается в деньги. Дорогостоящая полировка воронки не всегда нужна. Для вертикальных скважин с низким дебитом можно обойтись просто качественной чистовой обработкой. А вот для горизонтальных участков, для скважин с высоким содержанием механических примесей или при использовании густых реагентов — здесь полированная воронка подвески хвостовика дает реальный выигрыш. Снижается риск образования песчаных пробок, облегчается проход измерительных приборов, в целом снижаются нагрузки на колонну.

Мы считаем рентабельность не по цене детали, а по стоимости одного метра проходки с учетом возможных простоев. И в сложных проектах переплата за качественно изготовленную и обработанную воронку окупается с лихвой. Пробовали ставить более дешевые аналоги — в итоге тратили больше на внеплановые работы по извлечению и замене.

Выбор поставщика, который понимает эти технологические взаимосвязи, а не просто продает ?железо?, крайне важен. Описание компании ООО Хайнань Хайвэй Международная Торговля, где упор делается на технические решения, в этой логике выглядит убедительно. Потому что поставка оборудования — это не просто купить и отгрузить, а обеспечить работоспособность узла в конкретных условиях. И мелочей, вроде той же полировки внутренней поверхности воронки, в этом деле не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE -

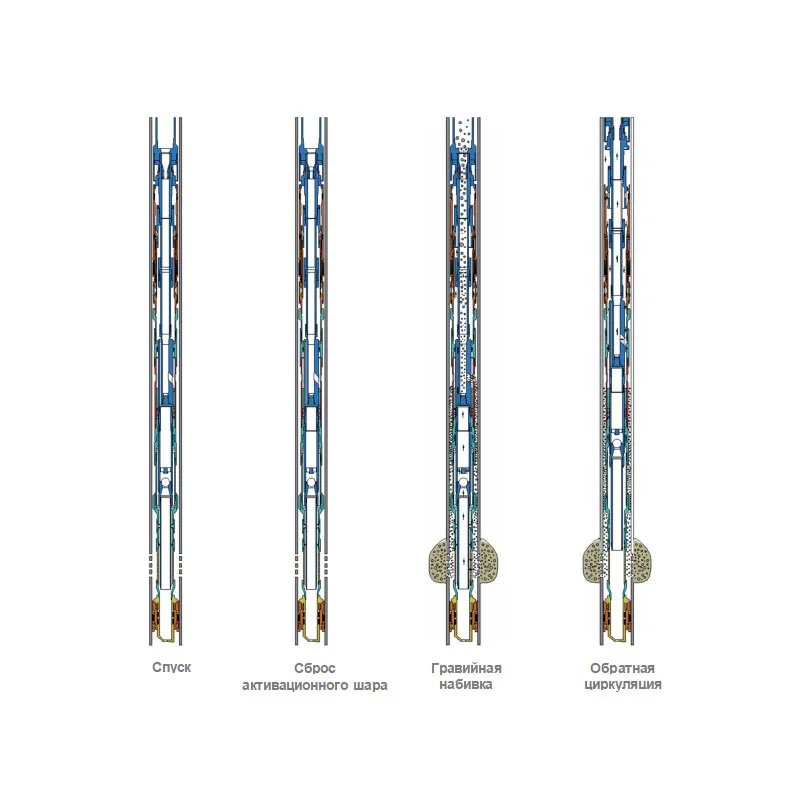

Однозонная система для ГРП с гравийной набивкой

Однозонная система для ГРП с гравийной набивкой -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

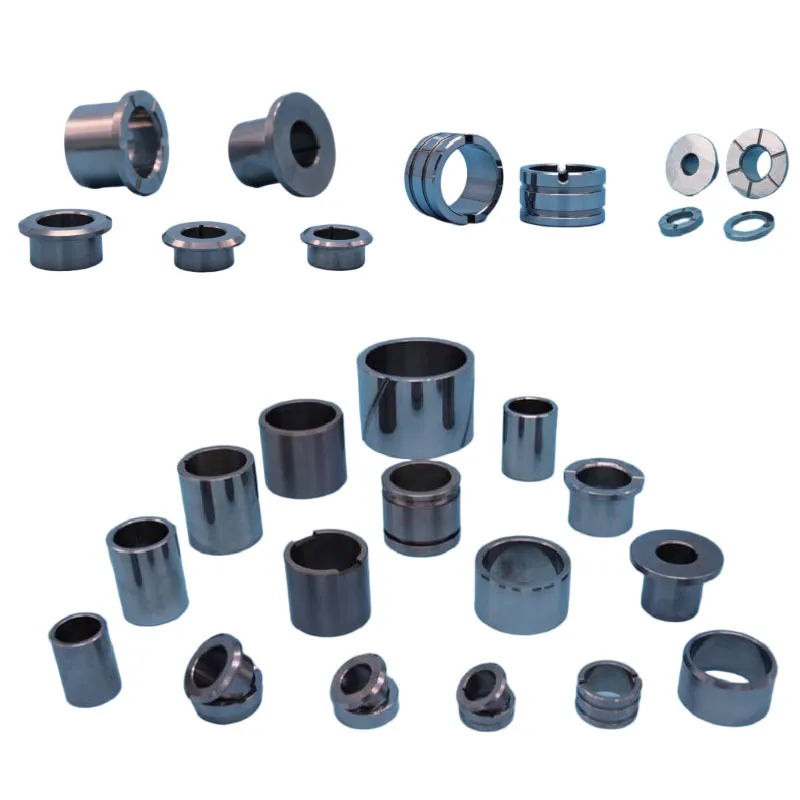

Вкладыши и втулки

Вкладыши и втулки -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Химия нефтяных месторождений

Химия нефтяных месторождений -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS