Посаженный пакер

Если честно, когда слышишь 'посаженный пакер', первое, что приходит в голову — это просто элемент обвязки, который поставили и забыли. Но так кажется только тем, кто с ними на расстоянии работал. На деле же, каждый такой случай — это история, часто с неочевидными подводными камнями. Многие думают, что раз уж он 'посажен', то есть установлен с натягом или под прессом, то проблем быть не должно — сидит и сидит. Однако, именно эта кажущаяся надежность и подводит. Я сам долгое время считал, что главное — это качество металла и уплотнений, пока не столкнулся с ситуацией на одной из скважин в Западной Сибири, где из-за, казалось бы, идеально подобранного по каталогу оборудования пришлось останавливать работы на неделю. Речь не о браке, а о несоответствии условий. Вот об этом и хочу порассуждать — без глянца, без учебных формулировок, как есть.

Что скрывается за термином 'посаженный' и почему это не про монтаж

В технической документации часто пишут 'пакер посажен на место'. Звучит окончательно. Но 'посадить' — это не просто спустить и зафиксировать. Это процесс, который начинается с выбора типа посадки. Бывает посадка на резьбе с контролем крутящего момента, бывает — с использованием гидравлического усилия для активации. И вот здесь первый нюанс: если для региона характерны высокие пластовые давления, как, например, в некоторых месторождениях Тимано-Печоры, то стандартный подход с резьбовой фиксацией может не сработать. Он 'сядет', да, но будет ли держать после первого же цикла обработки? Опыт показывает, что не всегда.

Один из наших партнеров, ООО Хайнань Хайвэй Международная Торговля, как раз акцентирует внимание на том, что поставка оборудования — это не просто отгрузка со склада. На их сайте hi-we.ru прямо указано, что они ориентируются на предоставление решений для сложных условий России и соседних регионов. Это важный момент. Потому что 'посаженный пакер' для стабильной скважины и для той, где ожидаются значительные термобарические колебания, — это, по сути, два разных устройства, даже если модель одна. Просто потому, что подход к его установке и расчету нагрузок должен быть разным.

Лично видел, как пытались использовать универсальный якорящий механизм в условиях, где происходило активное поглощение промывочной жидкости. Пакер вроде бы сел, давление показало норматив. Но когда начали закачку, произошло смещение всего хвостовика буквально на полметра. Результат — перекрытие перфорационных отверстий и внеплановая дорогостоящая операция по извлечению. После этого случая мы стали всегда требовать геомеханическую модель ствола для конкретного интервала, куда планируется установка. Без этого 'посадка' — это лотерея.

Материалы и 'невидимые' требования к уплотнениям

Казалось бы, с материалами все просто: нержавеющая сталь, резины на основе нитрила или фторкаучука. Но вот в чем загвоздка — часто внимание уделяют материалу манжет, а вот материалу корпуса в зоне контакта с пластом — нет. А ведь именно корпус, тот самый, который 'сажают' в обсадную колонну, испытывает колоссальные напряжения. В условиях, например, присутствия сероводорода, стандартная нержавейка марки 13Cr может показать недостаточную стойкость. Нужен дуплекс или супердуплекс. Но это удорожает конструкцию в разы. И здесь многие заказчики идут на компромисс, рискуя.

Посаженный пакер в такой агрессивной среде — это не просто барьер. Это элемент, который должен сохранять целостность годами. Уплотнения — отдельная тема. Резина должна быть не просто термостойкой, но и устойчивой к воздействию ингибиторов коррозии и деэмульгаторов, которые закачиваются в скважину. Был прецедент, когда после серии гидроразрывов пакер потерял герметичность именно из-за разбухания манжет от химических реагентов. Производитель клялся, что материал выдерживает, но на практике состав жидкости оказался сложнее. Теперь мы всегда запрашиваем полный химсостав всех планируемых к закачке сред у нефтедобывающей компании — без этого подбор уплотнений бессмысленен.

Компания ООО Хайнань Хайвэй Международная Торговля в своей работе делает упор на высококачественное оборудование. Из общения с их технологами понял, что они хорошо осознают эту проблему и часто предлагают кастомизированные решения по материалам именно под конкретную скважину, а не продают 'коробочный' продукт. Это правильный подход. Потому что успешно посаженный пакер — это тот, который не просто прошел приемочные испытания на заводе, а тот, который прошел проверку на совместимость с реальными условиями конкретного месторождения.

Процедура посадки: где чаще всего ошибаются операторы

Теория гласит: подготовить ствол, очистить, спустить пакер на трубах, подать давление или провернуть. На практике же целая цепочка потенциальных ошибок. Первая — недостаточная очистка зоны посадки. Остатки шлама, ржавчина, парафиновые отложения — все это снижает эффективность прилегания уплотняющих элементов и может привести к просачиванию. Вторая, и самая коварная — это неточный контроль параметров при посадке. Например, при гидравлической активации важно не просто достичь расчетного давления, но и выдержать его определенное время. Спешка здесь — враг.

Приведу случай из практики. На буровой решили сэкономить время и, достигнув нужного давления на манометре, сразу начали следующий этап работ. Пакер встал, но не произошло полного распрессования клиновых элементов. Через сутки, при запуске скважины в режим, началось постепенное сползание. Хорошо, что вовремя заметили по изменению давления в затрубном пространстве. Пришлось поднимать. Анализ показал, что металлические 'лапы', которые должны были врезаться в обсадную колонну, не сработали на полную мощность из-за слишком короткой выдержки под нагрузкой. Теперь в наших протоколах строгое время выдержки, которое считается не от давления, а от момента стабилизации давления.

Еще один момент — это калибровка ствола. Часто геофизики дают усредненные данные по диаметру. Но если в зоне посадки есть эллипсность или локальное сужение, стандартный пакер может либо не пройти, либо, что хуже, сесть не всей поверхностью. Поэтому сейчас мы настаиваем на проведении кавернометрии именно в интересующем интервале с высоким разрешением. Да, это затраты. Но они несопоставимы со стоимостью аварийного извлечения и простоя.

Контроль после посадки: на что смотреть, когда 'все уже завершено'

Многие считают, что раз пакер посажен и прошло опрессовка, то можно ставить галочку и забыть. Это опасное заблуждение. Первый и главный показатель — это давление в затрубном пространстве. Его мониторинг должен вестись не только сразу после установки, но и в течение первых нескольких циклов эксплуатации скважины, особенно если это добывающая скважина с плановыми остановками. Падение давления, даже незначительное, но стабильное, — это первый звонок.

У нас был проект, где посаженный пакер отработал полгода идеально, а потом, после планового ремонта насосного оборудования, начались проблемы. Опрессовка показывала норму, но в динамике, при запуске насоса, фиксировались скачки. Оказалось, что из-за изменения режима работы возникли вибрации, которые расшатали клиновой механизм в точке, где была микротрещина в материале корпуса. Трещина не сквозная, но ее хватило, чтобы нарушить баланс сил. Вывод: статическое испытание не заменяет динамического. Нужно смотреть на поведение системы в рабочих режимах.

Современные системы телеметрии позволяют отслеживать много параметров онлайн. И здесь важно не просто их считывать, а выстраивать тренды. Например, медленный рост температуры на корпусе пакера может указывать на трение из-за начавшегося смещения. Компании, которые серьезно подходят к техническому сопровождению, как ООО Хайнань Хайвэй Международная Торговля, часто предлагают не просто оборудование, а пакет с базовыми рекомендациями по мониторингу. На их сайте в разделе решений можно найти именно такие комплексные предложения, что для инженера на месте — ценная информация, а не просто маркетинг.

Когда от 'посаженного' пакера стоит отказаться в пользу альтернатив

Да, бывают ситуации, когда классический посаженный пакер — не лучшее решение, несмотря на всю его кажущуюся простоту и надежность. Например, в скважинах с предполагаемым интенсивным движением ствола (те самые, где есть риски геомеханических подвижек). Здесь жесткая фиксация может привести к разрушению либо самого пакера, либо обсадной колонны вокруг него. В таких случаях стоит рассмотреть системы с элементами компенсации, например, пакеры с сильфонным узлом, позволяющим 'дышать' конструкции.

Другой случай — это многозабойные скважины со сложной архитектурой. Установка нескольких посаженных пакеров друг над другом создает зоны повышенного механического напряжения в колонне. Нужен очень точный расчет, и иногда проще и надежнее использовать надувные (инфляционные) пакеры, которые создают давление равномерно по окружности и менее травматичны для обсадной трубы. Правда, у них свои риски, связанные с целостностью эластичного элемента.

Решение всегда должно быть взвешенным. Нельзя слепо следовать тому, что чаще использовали в прошлом. Я сам долгое время был сторонником жесткой посадки, пока не увидел последствия в скважине с высоким градиентом давления. Альтернатива, которая тогда спасла ситуацию, — это комбинированный пакер, где часть элементов работает на резьбовой фиксации, а часть — на гидравлическом расклинивании с контролируемым усилием. Это сложнее в монтаже, но результат того стоил. Главное — понимать физику процесса в данной конкретной скважине, а не просто следовать каталогу. В этом, пожалуй, и заключается основная работа инженера: не выбрать стандартное решение, а найти то, которое будет работать здесь и сейчас, с учетом всех, даже самых неочевидных, факторов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плавающий башмак

Плавающий башмак -

Система однопроходного выхода из обсадной колонны

Система однопроходного выхода из обсадной колонны -

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Шаровой противофильтрационный клапан QF

Шаровой противофильтрационный клапан QF -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Химия нефтяных месторождений

Химия нефтяных месторождений -

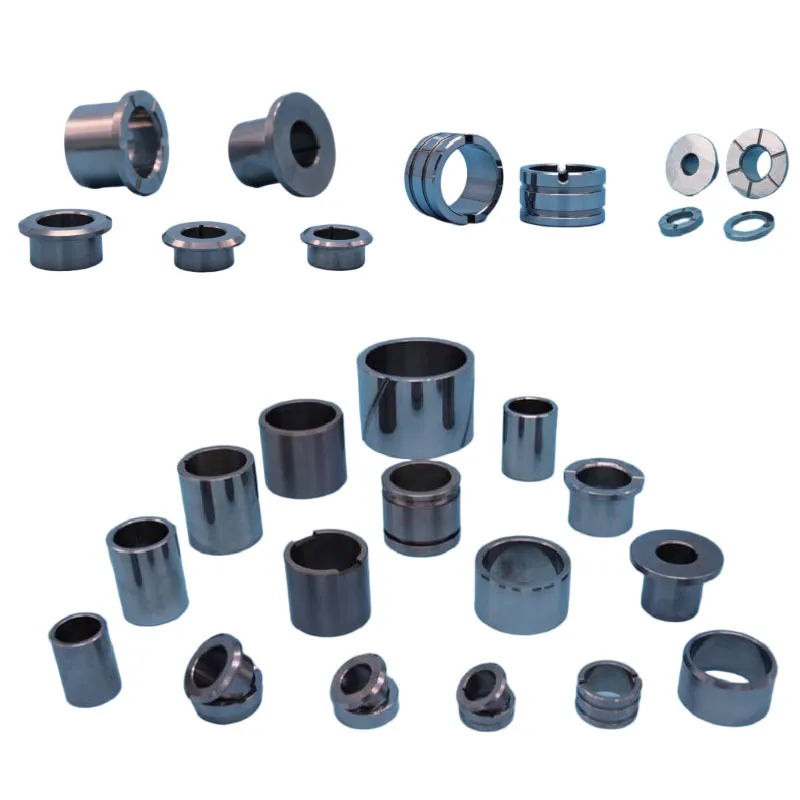

Вкладыши и втулки

Вкладыши и втулки -

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Гидравлический извлекаемый пакер HC

Гидравлический извлекаемый пакер HC -

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе

Связанный поиск

Связанный поиск- Поддержание пластового давления закачкой

- Инструмент для фиксации в открытом положении скважинного клапана-отсекателя

- Приконтурное заводнение нефтяных пластов

- Многослойная сетка фильтра

- Регулирование потока в скважине

- Фильтр щелевой проволочный

- Гидромеханические пакера

- Пакер устьевой пу 168

- Нижнее заканчивание скважин

- Клин отклонитель для зарезки боковых стволов