Седло под шар грп

Вот скажу сразу — когда слышу про седло под шар грп, первое, что приходит в голову, это не просто какая-то там стальная подложка. Многие, особенно те, кто только начинает работать с обвязкой устьев скважин после ГРП, думают, что это второстепенная деталь, ?железка?, которую можно взять любую, лишь бы размер подошел. И это главная ошибка, которая потом аукается на объекте — протечками, сложностями с юстировкой шарового крана, а то и вовсе необходимостью переделывать узлы под давлением. На самом деле, это критически важный интерфейс между трубопроводом и запорной арматурой, и его геометрия, материал и качество обработки поверхностей определяют, насколько надежно и долго будет работать весь узел.

Почему ?просто болванка? не работает

Брал как-то партию седел у одного местного поставщика — вроде бы все по чертежу, марка стали 09Г2С, но... Привезли на площадку, начали монтировать шаровой кран DN150 на 16 МПа. А он не садится ровно, есть едва заметный перекос. ?Да ерунда, — сказал мастер, — обтянем домкратами, схватится?. Обтянули. Через месяц на этом отводе появилась капель. Когда вскрыли, увидели, что уплотнительная поверхность седла деформировалась неравномерно, и прокладка не перекрыла микрощель. Причина — внутренние напряжения в металле из-за неправильной термообработки заготовки. Не брак по ГОСТу, но на практике — полная непригодность.

С тех пор я всегда смотрю не только на сертификаты, но и на историю поставщика. Вот, например, на седло под шар грп сейчас работаю с ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Они позиционируют себя как поставщик нефтегазового оборудования для нашего региона, и что важно — у них в каталоге эта позиция не ?железо?, а именно комплектующия с полным пакетом документов, включая протоколы УЗК-контроля сварных швов (если седло с приваренным патрубком) и паспорта на механическую обработку. Это не гарантия, но уже серьезная заявка.

И еще момент — геометрия. Угол контакта, радиус фаски, шероховатость поверхности под прокладку. Это не должно быть ?на глазок?. Если для обычной задвижки допуски могут быть побольше, то для шарового крана, особенно после гидроразрыва, где возможны вибрации и перепады, — тут нужна прецизионная точность. Сам видел, как из-за слишком острой кромки на седле резиновая уплотнительная манжета крана резалась за два-три цикла открытия-закрытия.

Материал: не только сталь, но и состояние металла

Все говорят ?сталь 20?, ?сталь 09Г2С? или ?13ХФА? для агрессивных сред. Но материал — это не только марка по справке. Это еще и состояние поставки — нормализация, отпуск. Заготовка-горячекатаный круг — это одно, а поковка — уже совсем другой уровень прочности и однородности структуры. Для седла под шар, которое работает в составе обвязки ГРП, где давления скачут, а температура может падать до минус 40, лучше искать именно поковку. Да, дороже. Но дешевле, чем менять узел на скважине зимой.

ООО Хайнань Хайвэй в своем описании делает акцент на качественное оборудование. На практике это должно означать, что они понимают разницу между ?произведено? и ?произведено с учетом эксплуатационных нагрузок?. В их случае, как у международного поставщика, логистика часто позволяет привезти партию именно из специализированных цехов, где делают поковки для энергетики, а не с универсального металлообрабатывающего завода.

Проверял как-то партию — пришел металлографический анализ (не всегда такое прикладывают, но тут было). Видно, что структура мелкозернистая, однородная. Это значит, меньше риск хладноломкости и усталостных трещин. Для седла, которое по сути является фундаментом для крана, — это критически важно.

Монтаж: где кроются главные проблемы

Допустим, седло идеальное. А дальше — сварка. Чаще всего седло приваривается к отводу или прямому участку. И вот здесь 80% всех будущих проблем. Если варить без подогрева, особенно толстостенные заготовки, в зоне термического влияния появляются хрупкие структуры. Плюс коробление. Седло может ?повести?, и та самая уплотнительная плоскость перестанет быть плоскостью.

Правильно — это жесткая фиксация, предварительный подогрев газовой горелкой до 150-200°C, сварка в несколько проходов с контролем межпроходной температуры. И обязательно — последующий медленный отжиг в теплоизоляционных матах. Да, это долго. Но иначе через полгода по шву, рядом с седлом грп, может пойти трещина. Видел такое на КРС в Коми — сэкономили час на отжиге, потеряли три дня на ликвидацию аварии.

Еще один нюанс — соосность. Перед окончательной обваркой нужно выставить кран на седле, проверить свободный ход шара. И только потом прихватывать. Частая ошибка — приварить седло к трубе, а потом пытаться ?догнать? болтами соосность крана. Это путь к перекосу и утечке.

Случай из практики: когда сэкономили на контроле

Был у нас проект, подрядчик решил сэкономить и закупил седла у непроверенного мелкого производителя. Внешне — красота, покрашены, размер в размер. Смонтировали 12 узлов. При опрессовке на 1.25 от рабочего (20 МПа) — все хорошо. Пустили в работу. Через 4 месяца на одном узле — течь по фланцевому соединению крана. Стали разбирать — оказалось, что в материале седла, прямо под уплотнительной поверхностью, была раковина-непроплав. В процессе эксплуатации от вибрации в ней пошла микротрещина, которая вышла на край. Хорошо, что заметили вовремя.

После этого случая мы ужесточили входной контроль. Теперь для ответственных узлов, особенно связанных с ГРП, требуем не только сертификат, но и выборочный контроль твердости по Бринеллю и УЗД-проверку тела заготовки. Да, это проще, когда работаешь с крупными поставщиками вроде упомянутого hi-we.ru, у которых в системе есть такие опции, чем уговаривать кустарщика сделать УЗД.

Вывод простой: седло под шар — это не расходник. Это точно рассчитанная и изготовленная деталь. Ее стоимость в контексте стоимости всего узла и возможных рисков простоя — мизерная. И экономить на ней — значит сознательно закладывать риск в систему.

Что в итоге искать при подборе

Итак, если резюмировать опыт, то при выборе седла под шаровой кран для обвязки после ГРП нужно смотреть на три кита: происхождение заготовки (предпочтительна поковка), полноту контрольной документации (металл, термообработка, контроль сварки) и репутацию поставщика, который понимает, для чего именно нужна эта деталь.

Такие компании, как ООО Хайнань Хайвэй Международная Торговля, в этом плане интересны именно своим фокусом на нефтегазовый сегмент. Их сайт hi-we.ru и заявленная цель — предоставление высококачественного оборудования и решений — это как раз тот случай, когда нужно не просто купить деталь, а получить комплексное решение с технической поддержкой. Важно, чтобы они могли проконсультировать по монтажу и дать рекомендации по режимам сварки — это признак серьезного подхода.

В конечном счете, надежное седло под шар грп — это такая деталь, про которую не вспоминают, когда все работает. Но именно ее качество часто определяет, будет ли эта работа долгой и безаварийной. И это тот самый случай, где мелочей не бывает — только физика, металлургия и грамотный монтаж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

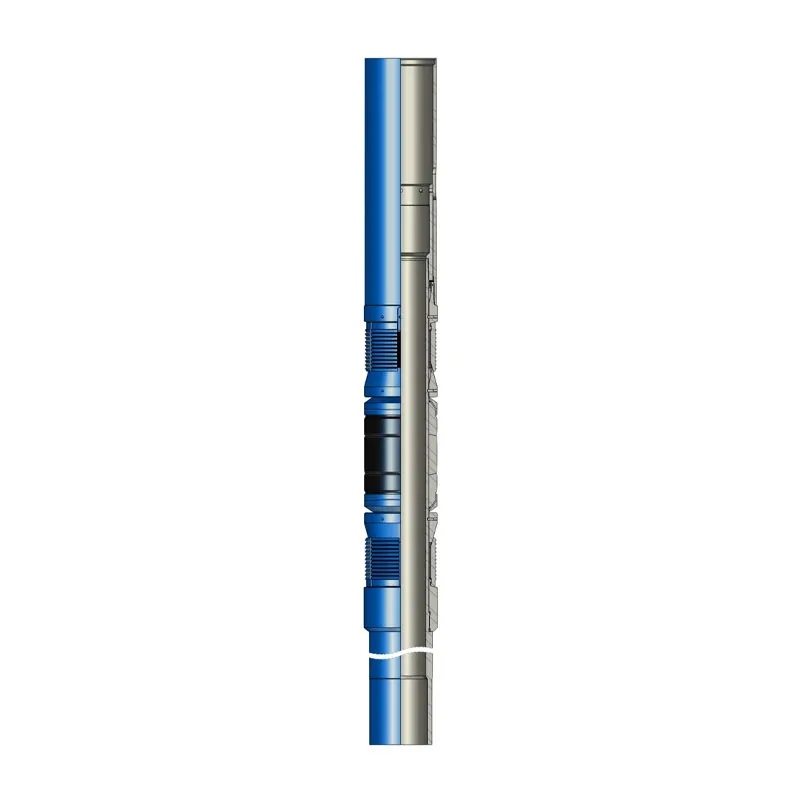

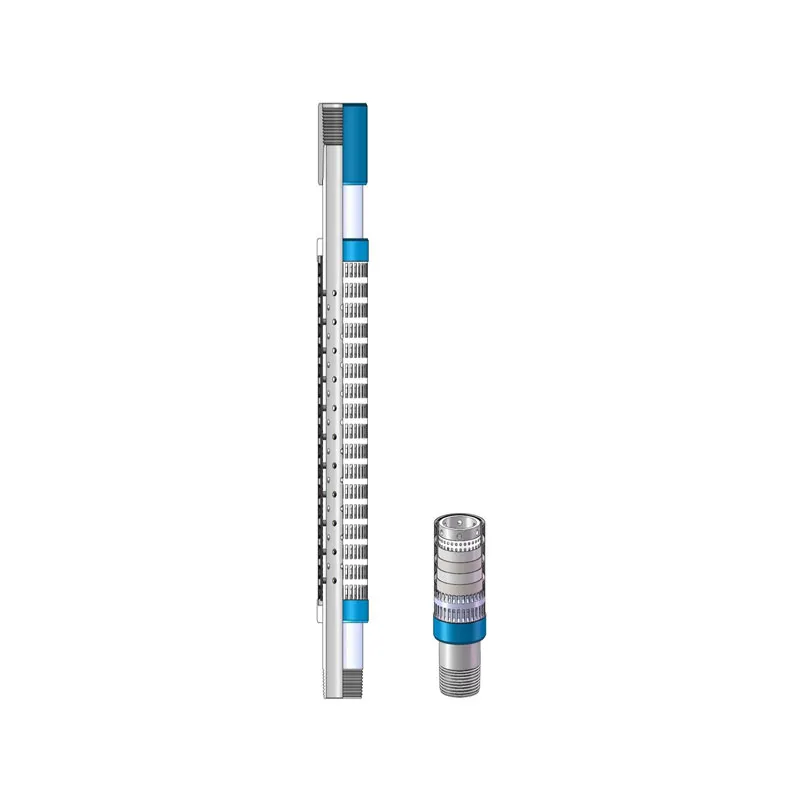

Проходимый пакер

Проходимый пакер -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

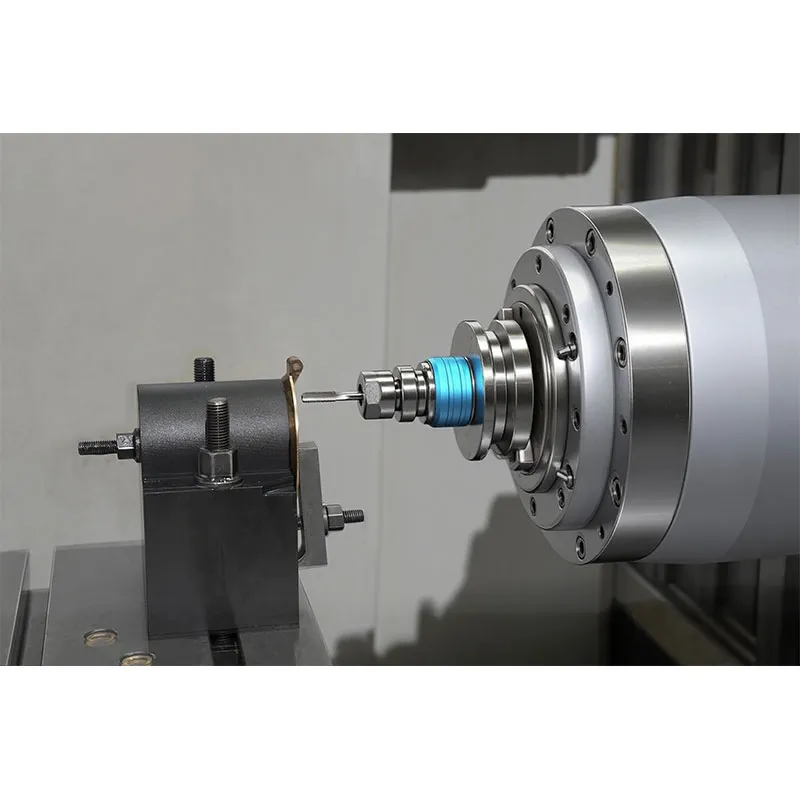

Станки с ЧПУ

Станки с ЧПУ -

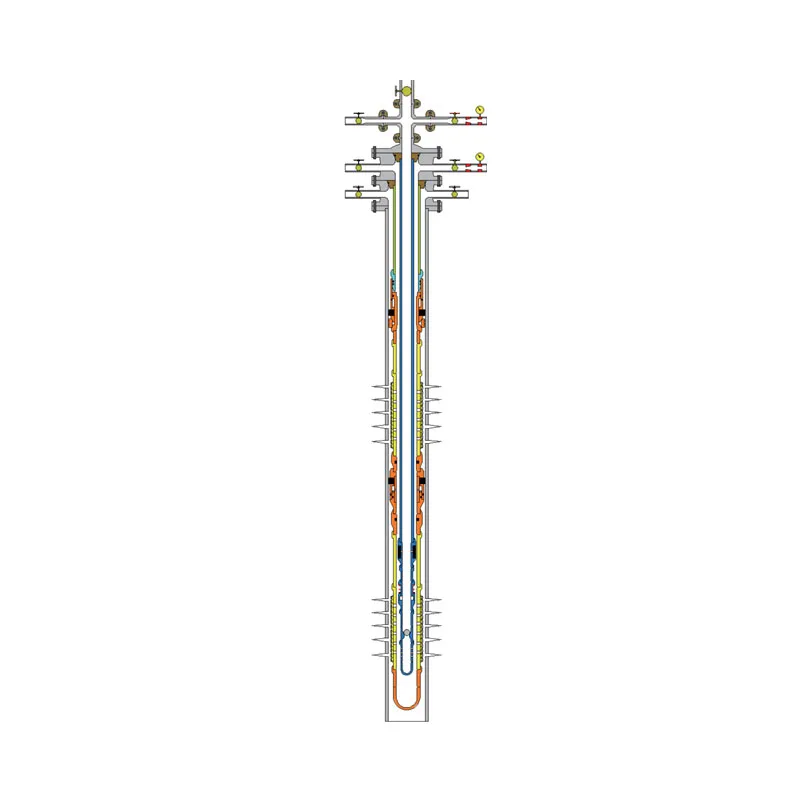

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Телескопическое соединение

Телескопическое соединение -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

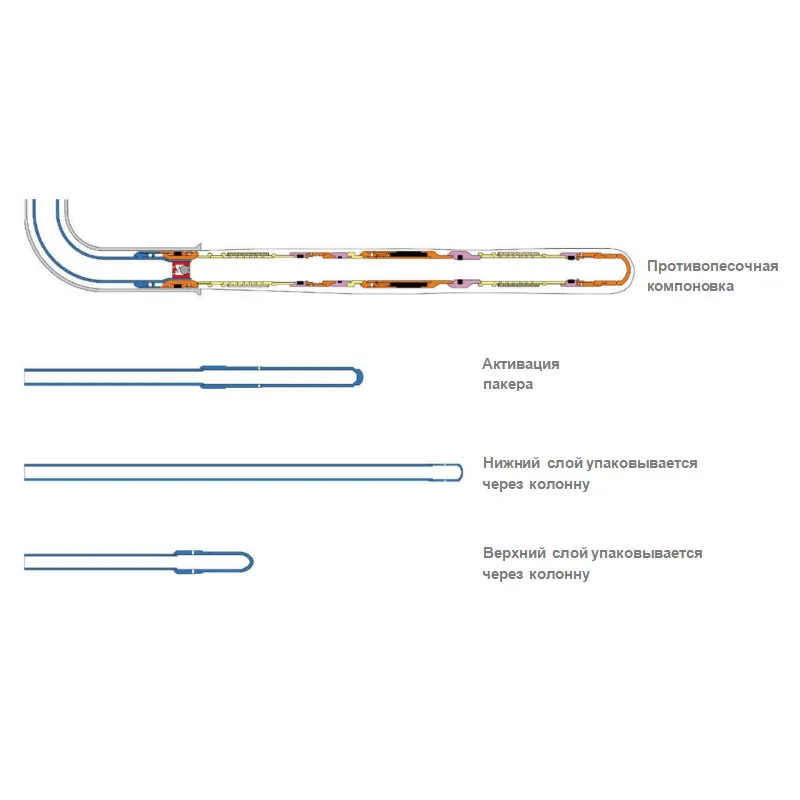

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Сетчатый фильтр JM

Сетчатый фильтр JM -

Многокомпонентный комбинированный фильтр MGC

Многокомпонентный комбинированный фильтр MGC -

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Многоцикловый буровой ример

Многоцикловый буровой ример