Скважина поддержания пластового давления

Когда слышишь 'скважина поддержания пластового давления', многие, даже в отрасли, сразу думают о простой закачке воды. Но если бы всё было так просто, мы бы не ломали голову над выбором между рядовыми и кустовыми площадками, не спорили бы о совместимости реагентов с пластовой водой и не отслеживали бы каждый бар давления на приёме насоса. Это не вспомогательная операция — это система, живущая по своим законам. И ошибки здесь оплачиваются не просто срывом графика, а падением дебита соседних добывающих скважин, солеотложениями, которые потом месяцами будем вымывать. Попробую изложить, как это выглядит изнутри, без глянцевых отчётов.

От идеи к устью: где начинаются первые компромиссы

Всё стартует не с бурения, а с проекта. И вот первый камень преткновения: геомеханическая модель. Данные керна часто неполные, а экстраполяция свойств породы на весь горизонт — это всегда риск. Принимаем решение о давлении закачки, ориентируясь на опыт соседних участков, но всегда с запасом. Этот запас — наша страховка от преждевременного гидроразрыва призабойной зоны, но он же увеличивает нагрузку на оборудование. Тут уже встаёт вопрос о выборе насосных агрегатов. Мы, например, для одного из месторождений в Западной Сибири работали с поставками через ООО Хайнань Хайвэй Международная Торговля — их каталог на hi-we.ru удобно структурирован именно под такие задачи: можно быстро подобрать агрегаты с нужным напором и стойкостью к возможным примесям. Но об оборудовании позже.

Следующий шаг — обустройство куста. Решение в пользу кустового варианта часто продиктовано экономией на трубопроводах, но забывают про 'эффект соседа'. Когда на одной площадке работают несколько скважин поддержания пластового давления, колебания в работе одной мгновенно сказываются на других. Приходится ставить более умную, а значит, и более дорогую запорно-регулирующую арматуру с индивидуальными контроллерами. Это тот случай, когда попытка сэкономить на инфраструктуре приводит к удорожанию системы управления.

И ещё один нюанс, о котором часто умалчивают в учебниках — подготовка рабочего агента. Вода — это не просто H2O. В ней растворён кислород (коррозия), есть бактерии (биозагрязнения), соли (отложения). Станция подготовки — это целый цех. Иногда проще и дешевле оказывается использовать не пресную, а пластовую воду, но её совместимость с коллектором нужно доказывать лабораторно. Помню случай, когда сэкономили на анализах, закачали воду с высоким содержанием сульфатов — через полгода получили вспышку сульфатвосстанавливающих бактерий и массовое образование сероводорода. Пришлось останавливать систему и проводить санацию. Дорого и долго.

Сердце системы: насосы и их 'болезни'

Насосный агрегат — это, конечно, главный узел. Многотонная машина, которая должна годами качать под постоянным высоким давлением. Выбор часто упирается в два фактора: надёжность и ремонтопригодность на месте. Импортные модели, бывает, эффективнее на пару процентов, но если ждать запчасти три месяца — все эти проценты съест простой. Поэтому сейчас всё чаще смотрим в сторону поставщиков, которые обеспечивают не только оборудование, но и склад ЗИП на месте, как та же ООО Хайнань Хайвэй Международная Торговля. Их позиционирование — 'технические решения для рынков России и сопредельных регионов' — это как раз про понимание логистических сложностей нашего региона.

Самая частая 'болезнь' — кавитация. Она возникает не только из-за ошибок в расчёте всасывающего давления, но и из-за нестабильного состава закачиваемой среды. Мельчайшие пузырьки газа, которые не удалили на стадии подготовки, схлопываются на лопатках рабочего колеса, выгрызая металл. Видел крыльчатки, которые после года такой работы выглядели как после пескоструйки. Борьба с этим — постоянный мониторинг деаэрации и датчиков вибрации на корпусе насоса.

Вторая проблема — износ уплотнений. Сальниковые уплотнения дешевле, но требуют постоянного обслуживания, протечки. Торцевые механические уплотнения надёжнее, но катастрофически боятся попадания абразивных частиц. Приходится ставить многоступенчатую фильтрацию, хотя каждый фильтр — это потеря давления. Баланс между чистотой агента и энергозатратами — постоянная головная боль механика.

Трубопровод: артерии, которые могут закупориться

От насосной до устья скважины — километры труб. И они живут своей жизнью. Основной враг — отложения. Они бывают разные: солевые (карбонаты, сульфаты), парафиновые, асфальто-смолистые. Борьба с ними — не разовая промывка, а система. Ингибиторы осадкообразования добавляют в закачиваемый агент, но их эффективность нужно постоянно проверять, отбирая пробы и делая срезки на трубопроводах.

Коррозия — ещё один тихий убийца. Внутренняя — от состава воды, внешняя — от грунтовых вод и блуждающих токов. Катодная защита, ингибиторы, регулярная диагностика толщины стенки ультразвуком. Пропустишь срок диагностики — можешь получить внезапную порыв и остановку всего куста. А экологический штраф за разлив пластовой воды — это отдельная тема для ночных кошмаров.

И ещё один практический момент — гидратные пробки в зимний период. Если в линии есть малейшая возможность попадания газа, а температура в грунте падает, образуются кристаллические пробки, которые полностью блокируют поток. Предотвращение — поддержание температуры и добавление метанольных инжекторов на критичных участках. Но метанол — это токсично, с ним своя история по технике безопасности.

Забой и призабойная зона: куда уходит давление

Вот мы закачали воду, она прошла по трубам и достигла устья. Но главное — что происходит дальше, в пласте. Цель — не просто 'затолкать' воду, а создать равномерный фронт вытеснения, который будет подталкивать нефть к добывающим скважинам. А на практике часто получается 'прорыв' воды по высокопроницаемым пропласткам. Вода находит путь наименьшего сопротивления и устремляется туда, не охватывая низкопроницаемые зоны. В результате на одной добывающей скважине через полгода получаем обводнённость 90%, а соседняя 'сидит' на сухой нефти.

Для борьбы с этим используют методы избирательного воздействия: гелевые системы, которые закупоривают высокопроницаемые каналы, или кислотные обработки для стимуляции низкопроницаемых зон. Но это уже высший пилотаж, требующий детальной сейсмики и точного моделирования. И дорогой, кстати. Не каждое месторождение может себе это позволить.

Контроль за фронтом вытеснения ведётся с помощью наблюдательных скважин и методов трассерной диагностики. Запускаем в нагнетательную скважину химический или изотопный трассер, а потом в добывающих ловим его появление. По времени и концентрации строим картину. Иногда результаты удивляют: оказывается, вода 'ушла' совсем не в ту сторону, куда предполагалось по геологической модели. Приходится быстро корректировать режимы закачки, а иногда — бурить дополнительные скважины поддержания пластового давления в другом месте. Это всегда сложное решение, потому что оно означает новые капитальные затраты.

Экономика и безопасность: что остаётся за кадром отчётов

Любая система должна окупаться. Эффективность скважины поддержания пластового давления оценивают по приросту добычи на связанных добывающих скважинах и по коэффициенту охвата пласта воздействием. Но цифры в отчёте — это средняя температура по больнице. На деле бывает, что одна скважина даёт фантастический эффект, а две другие — почти нулевой. И общая цифра выглядит прилично. Нужно смотреть на каждую пару 'нагнетательная-добывающая' индивидуально, а это огромный массив данных для анализа.

Безопасность — это отдельный огромный пласт. Высокое давление, химические реагенты, сероводород в случае осложнений. Система аварийного останова (САО), датчики давления и утечек, средства индивидуальной защиты. Персонал должен не только знать инструкции, но и понимать физику процессов. Почему нельзя резко открывать или закрывать задвижку на нагнетательной линии? Потому что возникнет гидроудар, который может разорвать трубы. Объясняешь это не по инструкции, а на пальцах, рисуя схему на песке или на обороте старого рапорта.

И последнее — экология. Пластовая вода, которую мы закачиваем, часто более минерализованная, чем природные воды. Любая утечка — это загрязнение. Проект должен включать не только систему сбора аварийных разливов, но и регулярный мониторинг состояния верхних водоносных горизонтов через контрольные скважины. Это не только требование закона, но и вопрос репутации. На том же сайте hi-we.ru видно, что серьёзные поставщики сейчас делают акцент не только на производительности оборудования, но и на его экологической безопасности и надёжности, что, по сути, одно и то же в долгосрочной перспективе.

Вместо заключения: система в развитии

Так что, возвращаясь к началу. Скважина поддержания пластового давления — это не точка на карте, не насос и не труба. Это динамичная система, связывающая геологию, гидродинамику, машиностроение, химию и экономику. Она постоянно требует adjustments, подстройки. Оборудование изнашивается, состав воды меняется, пласт отвечает неожиданно. Успех здесь зависит не от идеального старта, а от способности постоянно наблюдать, анализировать и вовремя вмешиваться. И от наличия надёжных партнёров, которые понимают суть этих процессов и могут оперативно предложить не просто 'агрегат', а техническое решение для конкретных, иногда не идеальных, условий. Именно такой подход, как у упомянутой компании, и позволяет удерживать систему в рабочем состоянии годами, выжимая из пласта те проценты нефтеотдачи, ради которых всё и затевалось.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проходимый герметичный шток

Проходимый герметичный шток -

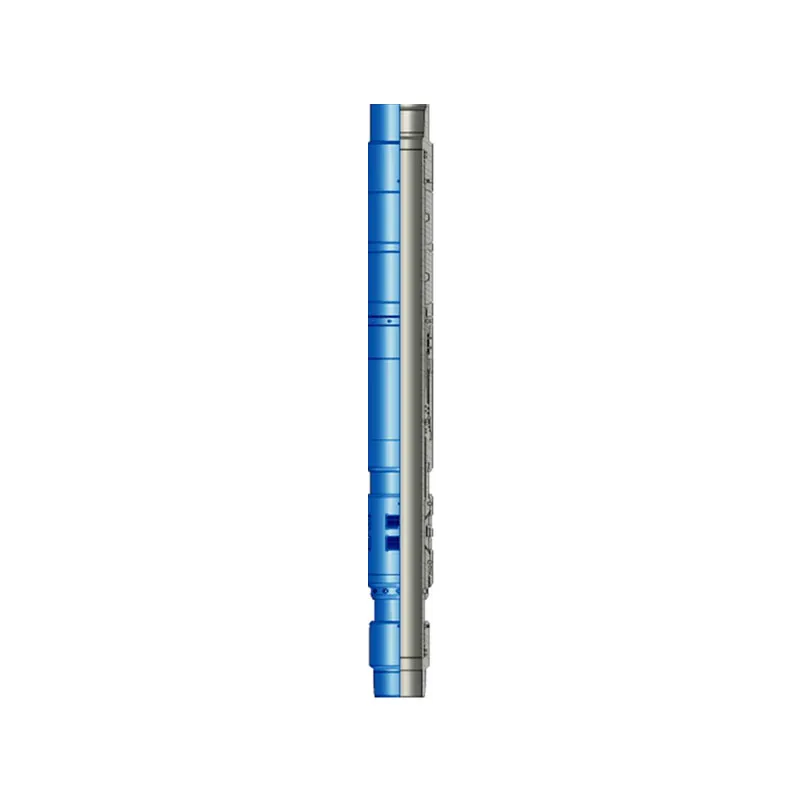

Гидравлический извлекаемый пакер HP

Гидравлический извлекаемый пакер HP -

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

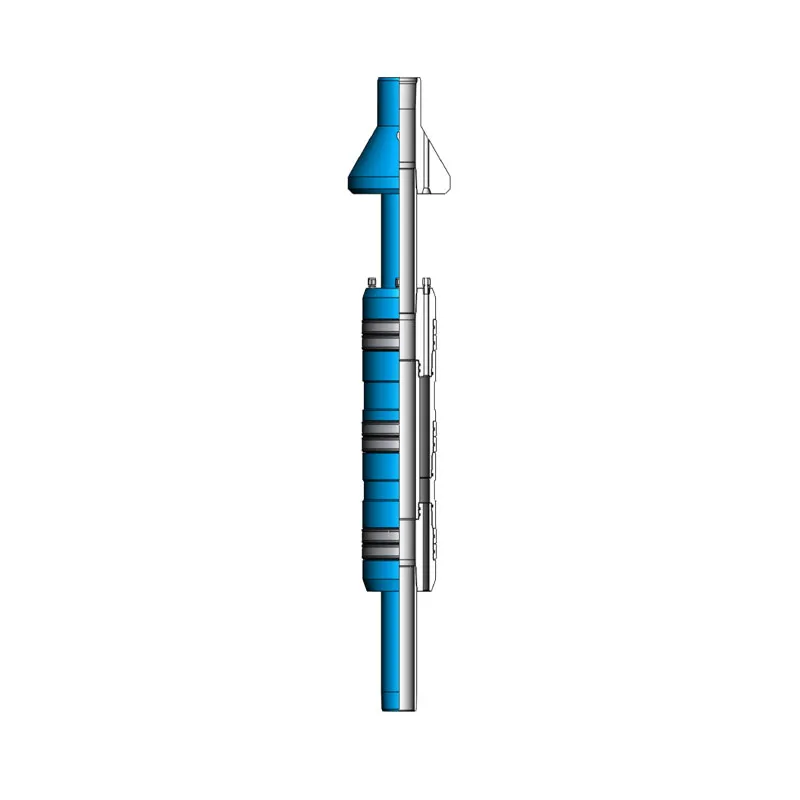

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Спусковое устройство

Спусковое устройство -

Гидравлический осциллятор

Гидравлический осциллятор -

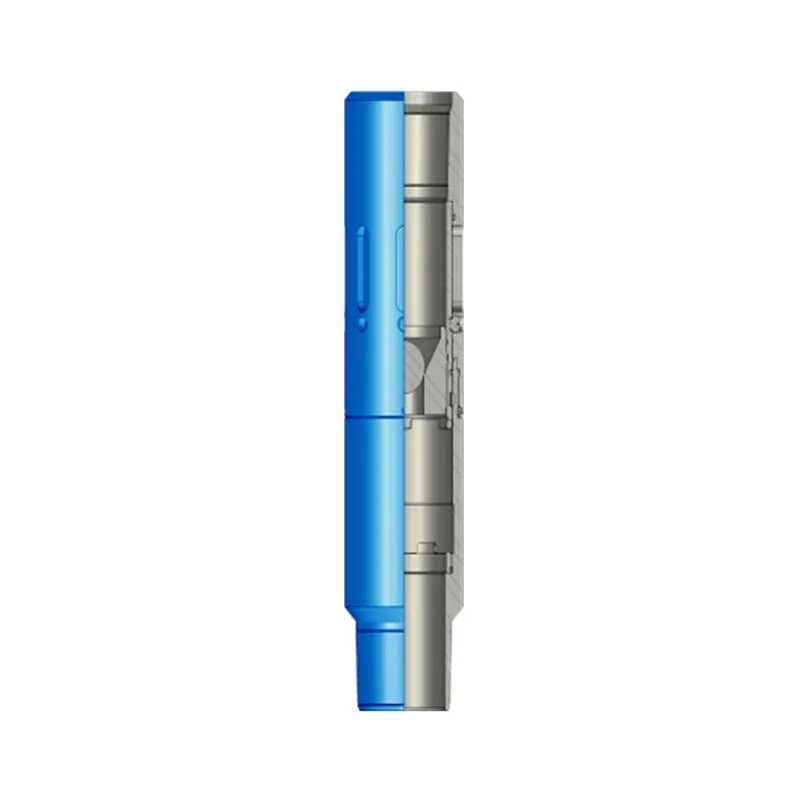

Гидравлическая сдвижная муфта SH

Гидравлическая сдвижная муфта SH -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

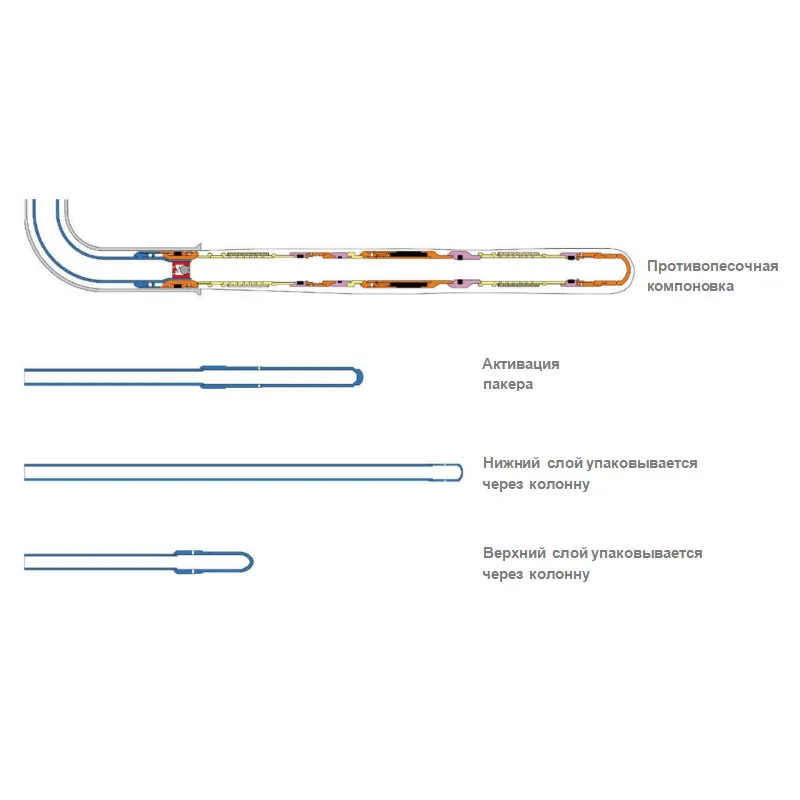

Система автономных фильтров в открытом стволе

Система автономных фильтров в открытом стволе -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Секционная фреза

Секционная фреза -

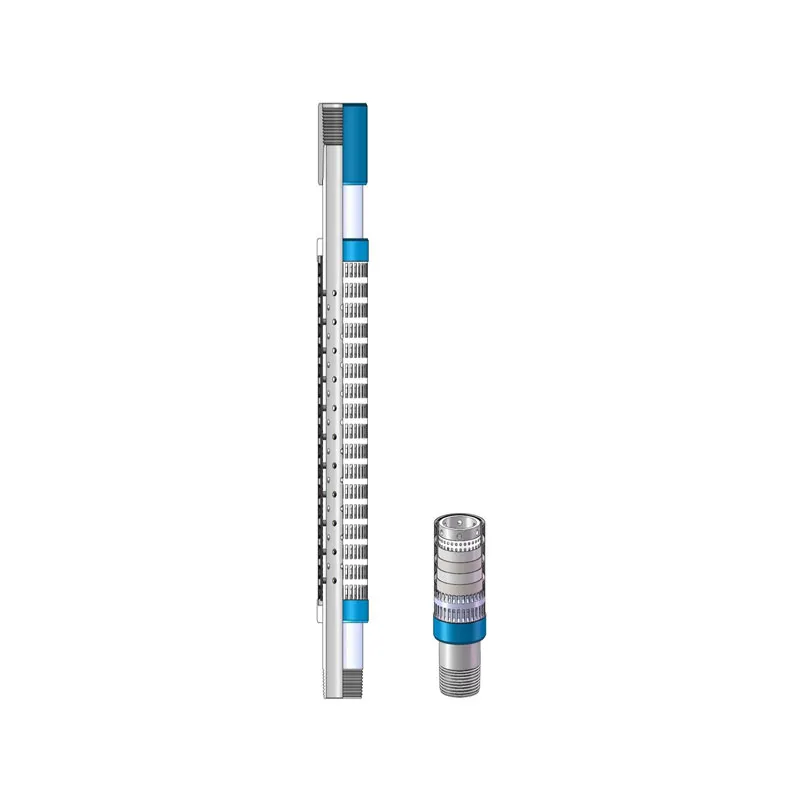

Сетчатый фильтр JM

Сетчатый фильтр JM