Срезной штифт

Если говорить о срезных штифтах, многие сразу представляют себе простую деталь — штырек, который срезается при перегрузке. Но в реальности, особенно в обвязке насосных агрегатов или при монтаже фланцевых соединений на трубопроводах, здесь кроется масса нюансов, которые не описаны в общих каталогах. Частая ошибка — считать их абсолютно взаимозаменяемыми, подбирать только по диаметру отверстия. На деле же материал, термообработка и даже способ установки (запрессовка с натягом или свободная посадка) радикально меняют картину. Я сам долгое время думал, что главное — это предел прочности на срез, пока не столкнулся с ситуацией, когда штатный штифт от известного европейского производителя не сработал, а соединение разбило. Оказалось, что критичным был не сам факт среза, а то, как именно происходит деформация — должен ли он разрушиться резко или допускается некоторое смятие. Это уже вопрос не только к металлургии, но и к расчёту динамических нагрузок в конкретном узле.

Материал и закалка: не всё то сталь, что блестит

В наших проектах, связанных с поставками через ООО Хайнань Хайвэй Международная Торговля, часто приходится сталкиваться с запросами на штифты для ремонта или модернизации устаревшего оборудования. На их сайте hi-we.ru можно найти разделы по нефтегазовому оборудованию, и именно в таком контексте срезные штифты выходят на первый план — как элементы защиты дорогостоящих насосов или систем управления задвижками. Так вот, по материалу. Стандартно идут углеродистые стали, но для низких температур, скажем, на северных месторождениях, уже нужна легированная сталь с определённым ударным порогом вязкости. Я видел, как штифт из неподходящей стали на морозе просто рассыпался, как стекло, при вибрации, даже без достижения расчётной нагрузки среза. Поэтому теперь всегда уточняю условия эксплуатации.

Закалка — отдельная история. Перекалённый штифт становится хрупким, недокалённый — слишком пластичным и начинает не срезаться, а гнуться, что может привести к заклиниванию узла. Идеальный вариант — закалка с последующим отпуском до определённой твёрдости по HRC. Но здесь есть тонкость: иногда для точного срабатывания нужна не однородная твёрдость по всему сечению, а градиент — более твёрдая сердцевина и немного более мягкая поверхность для устойчивости к знакопеременным нагрузкам. Такие штуки редко найдешь в стандартных прайсах, обычно это штучный заказ под конкретный проект.

Один из практических случаев был связан как раз с поставкой оборудования для компрессорной станции. В спецификации было указано просто ?срезной штифт 8х50 мм?. Пришлось связываться с инженерами заказчика, чтобы выяснить, для какого именно предохранительного муфточного соединения он предназначен. Выяснилось, что у них были проблемы с ложными срабатываниями. Вместе с технологами ООО Хайнань Хайвэй Международная Торговля проанализировали паспорта на металл и остановились на варианте из стали 45 с закалкой до 38-42 HRC. После замены проблема ушла. Это тот случай, когда общее описание ?высококачественное нефтегазовое оборудование? из профиля компании наполняется конкретикой — качество здесь определяется глубиной проработки таких, казалось бы, мелочей.

Геометрия и посадка: почему размер — не главное

Диаметр и длина — это только отправная точка. Форма концов, наличие фасок, канавок для стопорения — всё это влияет. Например, штифт с конусными концами (хоть и реже применяется как срезной) может лучше центрироваться, но создать неравномерное распределение нагрузки по сечению, что сместит фактический момент среза. Классический цилиндрический срезной штифт кажется простым, но если отверстие под него развернуто с перекосом или имеет конусность, он начнёт работать на изгиб, а не на чистый срез. Видел последствия на одном из редукторов — штифт срезало не поперёк, а по диагонали, и обломки задирали посадочное отверстие, усложняя последующий ремонт.

Посадка с натягом — это почти всегда гарантия того, что штифт не выпадет от вибрации. Но здесь есть обратная сторона: при запрессовке может произойти наклёп материала, локальное упрочнение, которое изменит порог срабатывания. Иногда для ответственных соединений рекомендуют после запрессовки проверять твёрдость поверхностного слоя. Свободная посадка проще в монтаже, но требует дополнительных элементов фиксации — стопорных колец или шплинтов, что усложняет конструкцию и добавляет точек потенциального отказа.

В практике монтажа задвижек с электроприводом мы как-то столкнулись с тем, что штифты в предохранительной муфте постоянно выбивало, хотя нагрузка была в норме. Оказалось, что отверстия были просто просверлены с небольшим разбросом по диаметру, а партия штифтов была на нижнем пределе допуска. Фактическая посадка оказалась ближе к скользящей, и при резких пусках происходило ударное смещение. Решение было не в замене штифтов на более дорогие, а в подборе партии, где диаметр был ближе к верхнему пределу допуска, и использовании упорного герметика-фиксатора средней силы. Это к вопросу о том, что технические решения, которые декларирует компания, часто заключаются именно в подобном инжиниринге на стыке механики и материаловедения.

Расчёт и реальность: где теория отстаёт от практики

В учебниках расчёт срезного штифта сводится к простой формуле: сила среза равна пределу прочности материала на срез, умноженному на площадь сечения. В жизни всё сложнее. Нагрузка редко бывает статической и строго перпендикулярной оси штифта. Вибрация, знакопеременные нагрузки, ударные воздействия — всё это приводит к усталостному разрушению при нагрузках, значительно меньших расчётных. Поэтому в ответственных применениях, например, в аварийных отсекателях потока, закладывают коэффициент запаса, иногда до 1.5-2 от номинального момента. Но и это не панацея.

Был у меня показательный случай на испытательном стенде для насосных агрегатов. Штифт, рассчитанный на срез при моменте 1200 Нм, стабильно срабатывал при 900-950 Нм. Долго искали причину — проверяли моменты затяжки, соосность. Оказалось, что из-за конструктивных особенностей в штифте возникали дополнительные напряжения изгиба от радиального биения вала, которое было в пределах допуска, но в сумме с крутящим моментом давало преждевременное разрушение. Пришлось не менять штифт, а дорабатывать узел, добавляя более жёсткую опору. Это пример того, как элемент, считающийся простым и дешёвым, может выявить скрытые проблемы всей конструкции.

Ещё один аспект — температура. Коэффициент линейного расширения материала штифта и корпуса может различаться. При рабочей температуре в 150-200°C, которая не редкость в нефтегазовом оборудовании, натяг может как увеличиться, так и уменьшиться. Если штифт заклинит от теплового расширения, он не сработает как предохранительный элемент. Поэтому для высокотемпературных применений иногда рассматривают пары материалов с близкими коэффициентами расширения или специально рассчитывают зазоры/натяги для рабочей температуры, а не для комнатной. Об этом редко пишут в общих руководствах, но в спецификациях для проектов, которые мы сопровождаем через hi-we.ru, такие вопросы поднимаются на этапе технического обсуждения.

Ошибки монтажа и эксплуатации, которые дорого обходятся

Самая распространённая ошибка — использование подручного средства вместо штатного срезного штифта. Гвоздь, бородок от старого подшипника, обточенный пруток — всё это может примерно подойти по размеру, но его характеристики непредсказуемы. Последствия — от ложного срабатывания и простоя агрегата до серьёзной поломки, когда защита не сработала в нужный момент. Я всегда настаиваю на использовании только сертифицированных деталей с паспортом, особенно когда речь идёт о поставках для промышленных объектов. Компания, позиционирующая себя как поставщик решений, а не просто металлоизделий, должна обеспечивать именно эту прослеживаемость качества.

Неправильная установка — вторая беда. Забивание штифта молотком без поддержки ответной части узла может привести к деформации посадочных мест. Штифт должен входить плотно, но без чрезмерных усилий. Иногда для монтажа нужен специальный оправленный инструмент. Видел, как монтажники, чтобы ускориться, рассверливали отверстие на полмиллиметра, когда штифт не шёл, — это полностью убивало функционал предохранительного узла.

Отсутствие регулярной проверки — третье. Срезные штифты в некоторых узлах находятся в условиях, где возможна коррозия или замасливание. Корродированный штифт может иметь пониженную прочность. В рамках сервисного обслуживания оборудования, поставляемого через нашу компанию, мы рекомендуем включать визуальный осмотр этих элементов в регламент ТО. Не просто ?осмотреть?, а проверить отсутствие коррозии, следов деформации, убедиться в наличии маркировки (если она была). Это мелочь, которая предотвращает крупные убытки.

Вместо заключения: мысль вслух о будущем таких деталей

Иногда кажется, что эра простых механических предохранителей, like срезных штифтов, уходит. Всё больше систем переходит на электронные датчики момента и цифровые системы защиты. Но в моей практике они никуда не делись и вряд ли исчезнут в обозримом будущем в нефтегазовой сфере. Причина — абсолютная надёжность и независимость от источника питания. Когда всё отключается, эта железка должна отработать. Другое дело, что требования к ним растут.

Будущее, на мой взгляд, за ?интеллектуальными? штифтами — не в смысле электроники, а в смысле предсказуемости и диагностируемости. Например, штифты с нанесённой калибровочной меткой или микроструктурой, которая меняется при нагрузке, близкой к предельной, ещё до среза. Или комбинированные решения, где сам факт среза замыкает/размыкает электрическую цепь и подаёт сигнал в систему контроля. Это уже не просто кусок металла, а элемент системы диагностики.

Работая с такими компаниями, как ООО Хайнань Хайвэй Международная Торговля, видишь, что рынок требует не просто продажи деталей, а комплексного понимания их роли в контуре безопасности. Их сайт hi-we.ru — это точка входа, но реальная ценность создаётся в технических дискуссиях, когда для конкретного случая на столе оказываются чертежи узла, паспорта на материалы и история отказов. Именно там и рождается то самое ?качественное оборудование и технические решения?, которое заявлено в миссии. И срезной штифт, при всей его кажущейся простоте, — отличный пример того, как глубина проработки детали определяет надёжность всей системы. К нему нельзя относиться спустя рукава. Проверено на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

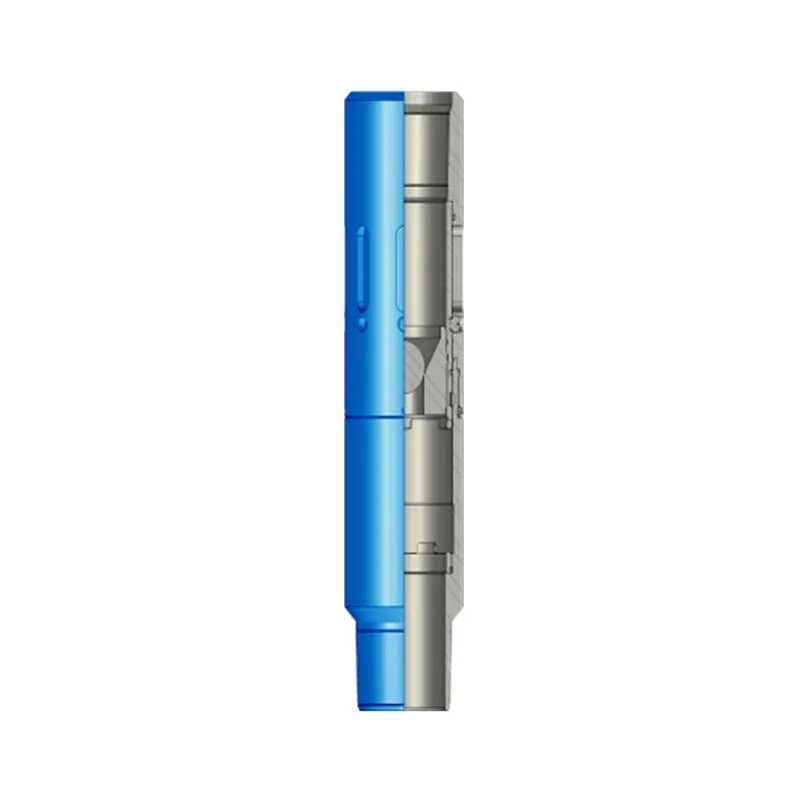

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

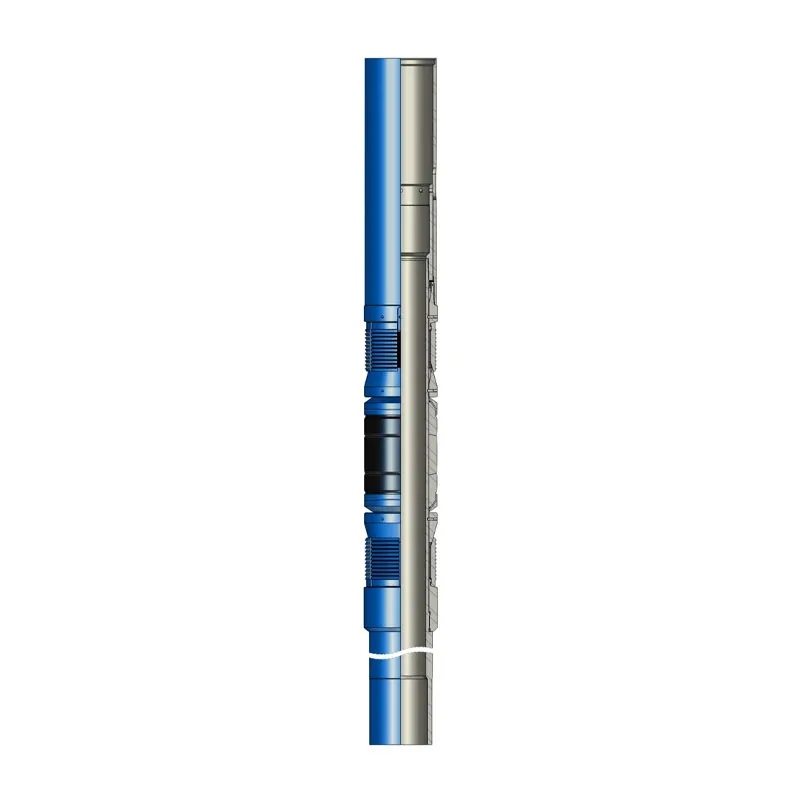

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Многоцикловый буровой ример

Многоцикловый буровой ример -

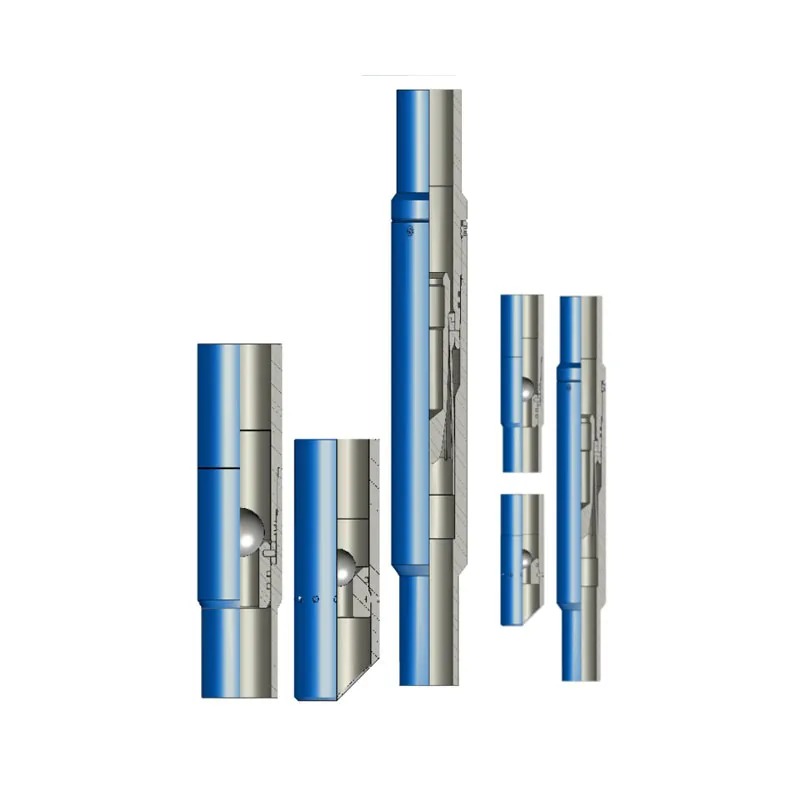

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

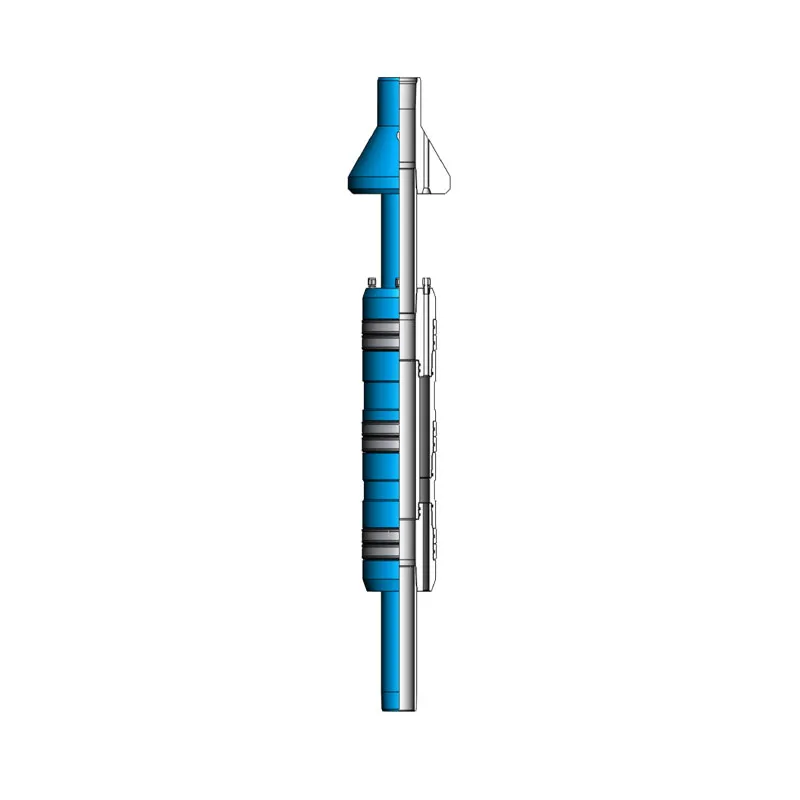

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Проходимый герметичный шток

Проходимый герметичный шток

Связанный поиск

Связанный поиск- Премиальный фильтр для нефтегазовой скважины

- Контроль бурения и ремонта скважин

- Технология контроля пескопроявления

- Гс с мгрп

- Клапан контроля притока в скважине

- Боковые горизонтальные стволы скважин

- Нагнетательная газовая скважина

- Заколонные пакеры

- Контроль за состоянием устьев ликвидированных скважин

- Производственный контроль воды из скважины