Строительство многоствольных скважин

Если услышишь ?строительство многоствольных скважин?, первое, что приходит в голову многим — это просто несколько стволов из одной точки. Но на практике всё упирается в детали, которые в теории часто упускают. Например, не каждый понимает, что основной вызов — не в бурении дополнительных веток, а в управлении траекториями на глубине, когда столкновение стволов становится реальным риском, а не учебной задачей. Сам сталкивался с мнением, что это ?удвоение дебита при минимальных затратах? — но так не бывает, если не считать затраты на мониторинг и точное наведение.

Ключевые ошибки при проектировании

Одна из распространённых ошибок — недооценка геомеханической модели пласта. Бывает, заказчик требует сделать два ствола в слабосцементированных породах, но без полноценного анализа устойчивости ствола. В итоге получаем обрушение стенок в одном из ответвлений уже на этапе бурения. Помню случай на месторождении в Западной Сибири: проект делали ?по шаблону?, а вскрыли неожиданные прослои глин — пришлось срочно менять конструкцию и усиливать обсадку, что съело весь запас по бюджету.

Другая проблема — выбор оборудования. Не всякая буровая установка подходит для точного управления траекторией в боковых стволах. Иногда пытаются экономить на навигационных системах, используя устаревшие гироскопы или дешёвые телеметрические системы. Результат — отклонение в несколько метров от цели, и ветка попадает в зону с низкой проницаемостью. Тут уже не до дебита.

И конечно, человеческий фактор. Операторы, привыкшие к классическому вертикальному бурению, часто не готовы к тонкостям многозабойности. Нужно постоянно контролировать нагрузку на долото, параметры промывки, данные в реальном времени. Без этого даже с идеальным проектом можно загубить скважину. Сам видел, как из-за спешки при спуске колонны в одном из стволов образовался ?крюк?, который потом пришлось долго и дорого исправлять.

Оборудование и материалы: на что обращать внимание

Для строительства многоствольных скважин критически важна надёжность обсадных труб и систем их соединения. В точках разветвления (окнах) нагрузки нестандартные, и если использовать трубы без должного запаса прочности, может произойти деформация. Мы, например, в ряде проектов применяли продукты от партнёров, которые специализируются на таких решениях. Как у компании ООО Хайнань Хайвэй Международная Торговя (сайт: https://www.hi-we.ru), которая поставляет оборудование для сложных условий — их технические специалисты как раз помогают подбирать конфигурации под конкретные геологические условия.

Отдельно стоит сказать о системах изоляции стволов. Нередко используют пакеры или цементировочные мосты, но если пластовое давление в ответвлениях разное, нужна более сложная схема. Приходится комбинировать механические и химические методы, а это требует точного расчёта и качественных материалов. Дешёвые компоненты для тампонажа здесь недопустимы — риск межпластовых перетоков слишком велик.

И конечно, контрольно-измерительная аппаратура. Без точных данных о давлении, температуре и дебите в каждом стволе управление такой скважиной превращается в гадание. Важно интегрировать датчики на этапе проектирования, а не пытаться установить их потом. На одном из объектов пришлось столкнуться с тем, что заказчик сэкономил на системе мониторинга — в итоге при эксплуатации не могли понять, из какой именно ветки идёт обводнение, и скважину быстро потеряли.

Из практики: случай на Ванкорском месторождении

Хочу привести пример, который хорошо показывает, как теория сталкивается с практикой. Работали над скважиной с тремя ответвлениями в карбонатных коллекторах. Задача была увеличить охват продуктивной зоны, которая имела сложную тектонику. Проект делали с привлечением зарубежных консультантов, но они не учли локальные особенности — высокую анизотропию пласта.

В процессе бурения второго ствола начались неожиданные вибрации инструмента, которые не предсказывала модель. Оказалось, что мы прошли через зону с включениями крепкого сидерита, который не был виден на стандартной сейсмике. Пришлось оперативно менять тип долота и снижать механическую скорость, чтобы избежать поломки. Это отняло почти двое суток, но позволило сохранить ствол.

Третий ствол бурили уже с учётом этого опыта — провели дополнительный каротаж в реальном времени и скорректировали траекторию. В итоге все три ствола вышли на целевые интервалы, но фактические затраты на бурение превысили плановые примерно на 15%. Зато скважина вышла на устойчивый дебит, который окупил эти перерасходы за полгода. Главный вывод: гибкость и готовность к корректировкам в процессе — не менее важны, чем детальное проектирование.

Взаимодействие с поставщиками и логистика

Организация поставок оборудования для таких проектов — отдельная головная боль. Особенно когда нужны специфические компоненты, например, отклоняющие устройства или многоствольные заканчивания. Сроки изготовления и доставки могут сильно сдвинуть график работ. Здесь важно работать с проверенными партнёрами, которые понимают срочность и могут оперативно реагировать.

В этом контексте могу отметить, что некоторые компании, ориентированные на российский рынок, как ООО Хайнань Хайвэй Международная Торговля (https://www.hi-we.ru), позиционируют себя как поставщиков нефтегазового оборудования и технических решений. Их ценность часто не столько в каталоге, сколько в способности организовать комплексную поставку под конкретный проект — от труб до контроллеров — и обеспечить инженерную поддержку на месте. Это сокращает простои.

Но и тут есть нюансы. Таможенное оформление, транспортировка негабаритных грузов в удалённые районы — всё это требует времени и ресурсов. Однажды столкнулся с ситуацией, когда критически важный пакер застрял на таможне на три недели из-за неправильно оформленных сертификатов. Буровая бригада простаивала, а это колоссальные убытки. Теперь всегда заранее проверяем всю документацию и стараемся иметь страховой запас ключевых компонентов на складе.

Экономика и перспективы технологии

Стоит ли игра свеч? Если говорить об экономике, то строительство многоствольных скважин оправдано далеко не всегда. Капитальные затраты выше, чем на обычную скважину, иногда на 30-50%. Но если объект имеет сложное строение, несколько изолированных продуктивных пластов или требуется максимально увеличить дренируемую площадь с одной площадки, то технология становится экономически эффективной. Главное — правильно оценить запасы и потенциал каждого ствола.

Сейчас вижу тенденцию к более широкому применению многозабойности на зрелых месторождениях, где нужно вовлекать в разработку остаточные запасы из маломощных пропластков. Также технология интересна для участков с ограничениями по поверхности — например, в болотистой местности или в населённых пунктах, где нельзя поставить много кустовых площадок.

Но будущее, на мой взгляд, за интеллектуальными системами управления такими скважинами. Когда каждый ствол будет оснащён регулируемыми клапанами, а данные с датчиков в реальном времени будут поступать в цифровой двойник месторождения. Это позволит оптимизировать отбор динамически, продлить жизнь скважины и максимизировать конечный коэффициент извлечения. Пока это дорого, но первые пилотные проекты уже есть, и они показывают обнадёживающие результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Проходимый герметичный шток

Проходимый герметичный шток -

Секционная фреза

Секционная фреза -

Спусковое устройство

Спусковое устройство -

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

Сетчатый фильтр JM

Сетчатый фильтр JM -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

Инструмент для однопроходного извлечения устья скважины

Инструмент для однопроходного извлечения устья скважины -

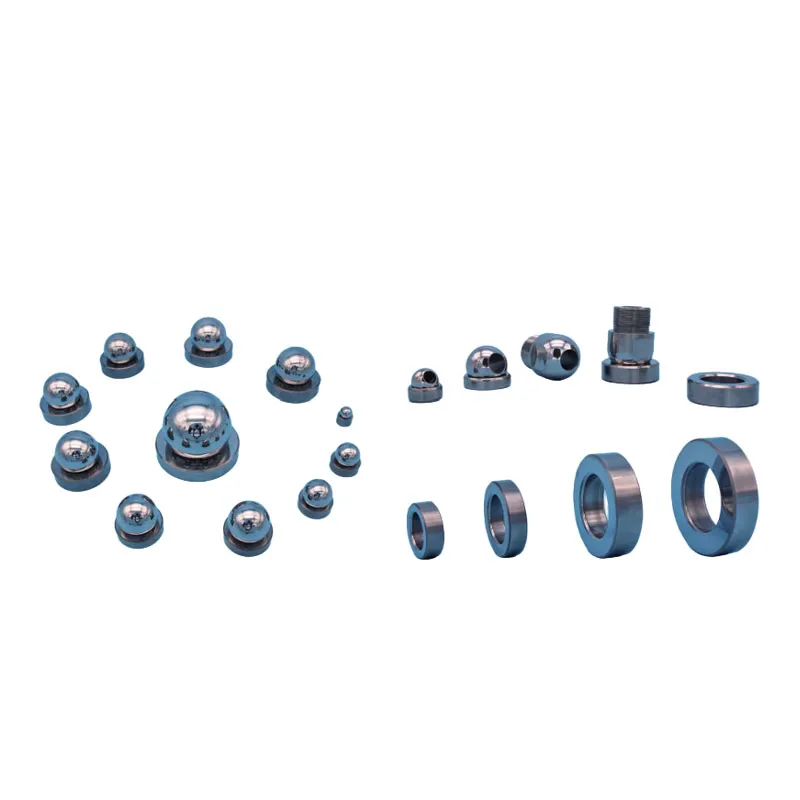

Шары и седла клапанов

Шары и седла клапанов -

Промываемый вставной герметизирующий модуль

Промываемый вставной герметизирующий модуль -

Направляющий башмак

Направляющий башмак