Технологии и продукты для заканчивания многозабойных скважин

Когда слышишь про технологии заканчивания многозабойных скважин, сразу представляются красивые 3D-модели и обещания добычи в разы выше. На деле же часто оказывается, что самая продвинутая система бесполезна, если не учтены простые вещи вроде реального состояния ствола после бурения или состава пластовой жидкости. Многие, особенно те, кто только начинает работать с такими объектами, думают, что главное — выбрать модный ?умный? хвостовик или навороченную систему управления. А потом сталкиваются с тем, что клапаны не открываются под отложениями, или боковые стволы просто не удаётся изолировать. Я сам через это проходил, и сейчас, глядя на предложения на рынке, вроде тех, что есть у ООО Хайнань Хайвэй Международная Торговля, всегда оцениваю не по списку функций, а по тому, как оборудование поведёт себя через полгода в условиях, скажем, Ванкорского месторождения.

Базовые ошибки при планировании заканчивания

Самая частая ошибка — это попытка применить одну и ту же схему для разных типов многозабойности. Например, для скважины с двумя расходящимися стволами и для скважины с кустом параллельных латералов подходы к заканчиванию должны кардинально отличаться. В первом случае критически важна надёжная изоляция разветвления, часто требуется установка направленного изоляционного моста. Во втором — фокус смещается на равномерный доступ к каждому латералу и управление их работой. Я видел проекты, где этот нюанс упускали, и в итоге один ствол ?воровал? весь поток, а остальные просто не работали.

Ещё один момент — недооценка механических нагрузок. Оборудование для многозабойных скважин проходит через серьёзные изгибы, вибрации. Те же сегментированные хвостовики или раздвижные муфты должны иметь не только заявленный ресурс, но и запас. Мы как-то работали с системой, где муфты с гидравлическим управлением выходили из строя после нескольких циклов открытия-закрытия из-за банального истирания уплотнений абразивной взвесью. Производитель, конечно, клялся, что всё испытано. Но их испытания и реальные условия — это две большие разницы.

И конечно, совместимость материалов. Казалось бы, азбучная истина. Но сколько раз приходилось наблюдать конфликт между материалом НКТ, цементным камнем и материалом изоляционного пакера. Коррозия, разные коэффициенты теплового расширения... Всё это вылезает не на этапе монтажа, а позже, когда начинается эксплуатация. Поэтому сейчас я всегда требую полный отчёт по совместимости для конкретной среды, а не общие сертификаты.

Ключевые продукты, которые заслуживают доверия

Если говорить о конкретных типах оборудования, то для меня неизменным фаворитом в сегменте управления остаются канатные клапаны с электрическим приводом. Не гидравлические, а именно электрические. Да, они капризнее в плане требований к чистоте тока и защите кабеля, но зато дают реальный контроль и обратную связь по положению. Особенно это важно, когда нужно дистанционно перераспределять потоки между стволами в зависимости от обводнённости. Гидравлика здесь часто запаздывает или даёт сбой.

Что касается систем изоляции, то тут ситуация сложнее. Набухающие пакеры на основе резиновых композитов показывают себя хорошо в стабильных пластах, но в условиях высоких температур (выше 120°C) или при контакте с агрессивными средами их ресурс резко падает. Более надёжным вариантом, особенно для постоянной изоляции ответвлений, я считаю цементируемые пакеры с последующим разбуриванием. Технология не новая, но если использовать современные разбуриваемые материалы и точное позиционирование, то получается очень прочная и герметичная перемычка.

Отдельно стоит упомянуть системы мониторинга. Без них заканчивание многозабойной скважины теряет половину смысла. Речь не о стандартных датчиках давления и температуры на устье, а о распределённом оптоволоконном контроле по всей длине ствола. Он позволяет в реальном времени видеть, какой именно сегмент какого латерала даёт приток, где начинается образование отложений. Это не просто ?приборы?, это основа для принятия решений. Компании, которые предлагают комплексные решения, включая такой мониторинг, как ООО Хайнань Хайвэй, в своих проектах, понимают, что продают не железо, а увеличение коэффициента извлечения.

Практические кейсы и ?подводные камни?

Хочу привести пример с одной скважины в Западной Сибири. Проект предусматривал три латерала, для каждого — свой отсекающий клапан и систему притока. Всё оборудование было от известного западного поставщика. Смонтировали, запустили. Через два месяца дебит с одного ствола упал до нуля. Диагностика с поверхности ничего не показала. Пришлось запускать скребок-исследователь. Оказалось, что в том стволе, где использовался клапан с большим проходным сечением, из-за низкой скорости потока началось интенсивное выпадение асфальтосмолопарафиновых отложений (АСПО). Они не только перекрыли клапан, но и ?зацементировали? участок НКТ. Проблема была в том, что при проектировании не смоделировали реальные режимы работы для каждого ствола по отдельности, исходя из прогнозируемого состава флюида.

Этот случай — классический пример, когда блестящая на бумаге технология дала сбой из-за примитивного, но упущенного фактора. После этого мы всегда закладываем в программу обязательный анализ риска образования отложений для каждого интервала и, если нужно, предусматриваем точки для закачки ингибиторов или устанавливаем клапаны с конструкцией, минимизирующей зоны застоя.

Другой ?камень? — калибровка ствола. Часто после бурения латералов геометрия оставляет желать лучшего. И если спускать стандартный хвостовик с пакерами, рассчитанными на определённый диаметр, можно просто не дойти до проектной глубины или не обеспечить герметичность. Мы теперь всегда заказываем кавернометрию в высоком разрешении для каждого ствола и, по её результатам, иногда идём на изготовление нестандартных пакеров или меняем схему их расстановки. Да, это дороже и дольше, но зато не приходится делать дорогостоящий ремонт.

Роль комплексных поставщиков и интеграция решений

В последние годы я стал больше ценить работу не узких производителей одного типа оборудования, а именно интеграторов, которые могут предложить всю цепочку — от проектирования до сервиса. Потому что когда ты получаешь клапаны от одной фирмы, пакеры от другой, а систему управления от третьей, при любой неполадке начинается бесконечное перекладывание ответственности. Поставщик вроде Хайнань Хайвэй, который позиционирует себя как поставщик технических решений, а не просто оборудования, в этом плане вызывает больше доверия. Их специализация на рынках России и сопредельных регионов означает, что они, по идее, должны лучше понимать наши специфические условия — от логистических сложностей до конкретных геологических вызовов.

Ключевое слово здесь — ?решения?. Хороший поставщик не просто продаст тебе набор продуктов для заканчивания, а сначала запросит паспорт скважины, данные по пласту, планируемый режим эксплуатации. И уже на основе этого предложит 2-3 варианта конфигурации, с расчётом рисков по каждому. Мне, как практику, важно иметь такого партнёра, с которым можно обсудить проблему на языке инженеров, а не менеджеров по продажам.

Интеграция также касается совместимости с системами верхнего уровня — с промысловыми АСУ ТП. Бывает, что клапан прекрасно работает со своим собственным контроллером, но его данные невозможно корректно интегрировать в общую систему сбора данных месторождения. Это создаёт огромные неудобства для операторов. Поэтому сейчас при выборе любого элемента системы заканчивания я сразу спрашиваю про открытость протоколов и опыт интеграции.

Взгляд в будущее: куда движутся технологии

Если отбросить маркетинговый шум, то основные тренды, которые я вижу, связаны не с революционными новинками, а с эволюцией и адаптацией. Во-первых, это развитие ?гибких? систем, которые можно модифицировать или ремонтировать без дорогостоящего подъема всей колонны. Например, становятся популярными системы с разбуриваемыми элементами управления, которые позволяют переконфигурировать скважину путём запуска лёгких инструментов на кабеле или трубах.

Во-вторых, это предсказательная аналитика. Сбор данных с распределённых датчиков — это только первый шаг. Следующий — использование этих данных для машинного обучения, чтобы прогнозировать, например, вероятность образования песчаной пробки или солевых отложений в конкретном боковом стволе. Это превращает многозабойную скважину из статичного объекта в управляемую систему с обратной связью.

И, наконец, материалы. Поиск новых композитов, способных выдерживать ещё более высокие температуры и давление, устойчивых к сероводородному растрескиванию и эрозии. Прогресс здесь идёт, но медленно. Часто новые материалы оказываются настолько дорогими, что их применение экономически не оправдано для большинства месторождений. Поэтому, я думаю, в ближайшей перспективе мы будем видеть не столько прорывы, сколько постепенное улучшение характеристик уже проверенных решений, что, в общем-то, для нашей отрасли тоже неплохой результат. Главное — чтобы эти улучшения были основаны на реальных полевых испытаниях, а не только на лабораторных отчётах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

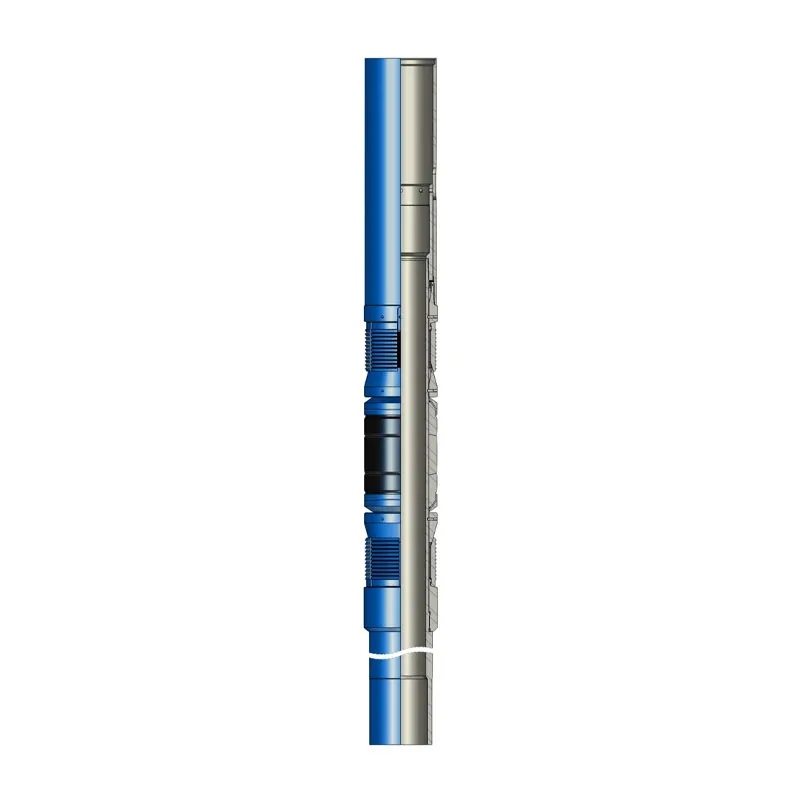

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Гидравлический осциллятор

Гидравлический осциллятор -

Система химической инжекции

Система химической инжекции -

Пакер открытого ствола модели FI с двойным уплотнительным элементом

Пакер открытого ствола модели FI с двойным уплотнительным элементом -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Гидравлический извлекаемый пакер EP с УЭЦН

Гидравлический извлекаемый пакер EP с УЭЦН -

Телескопическое соединение

Телескопическое соединение -

Предохранители с кабельным извлечением Клапан с заслонкой WFCX

Предохранители с кабельным извлечением Клапан с заслонкой WFCX -

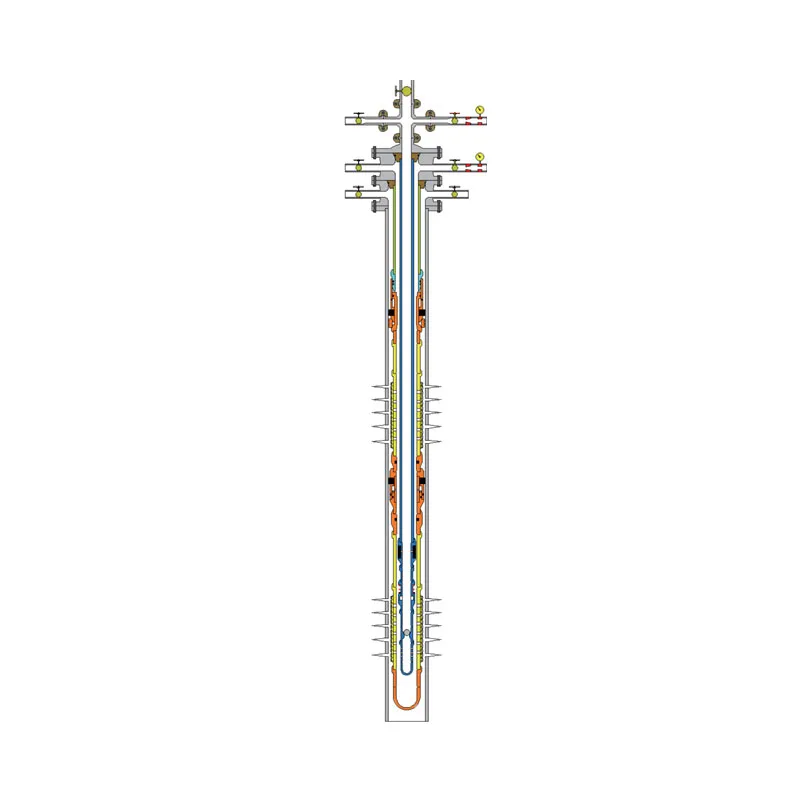

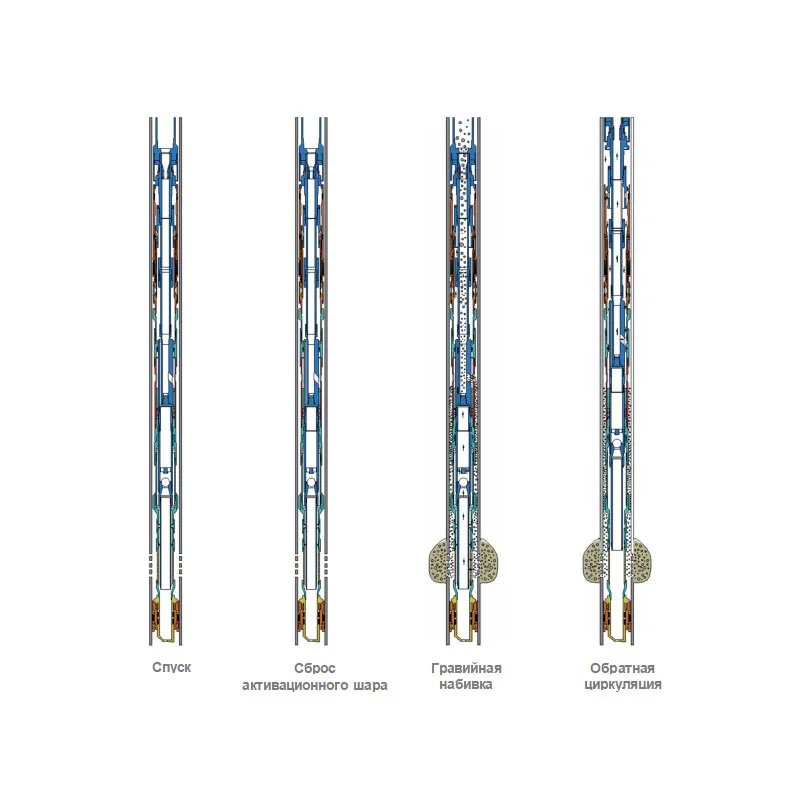

Однозонная система для ГРП с гравийной набивкой

Однозонная система для ГРП с гравийной набивкой -

Гидравлический извлекаемый пакер HS

Гидравлический извлекаемый пакер HS -

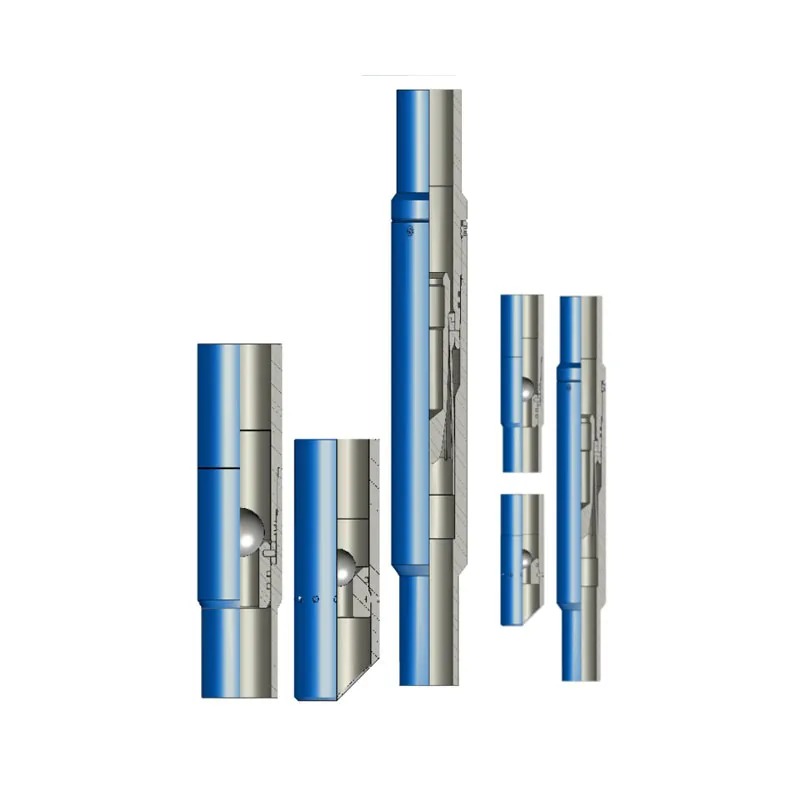

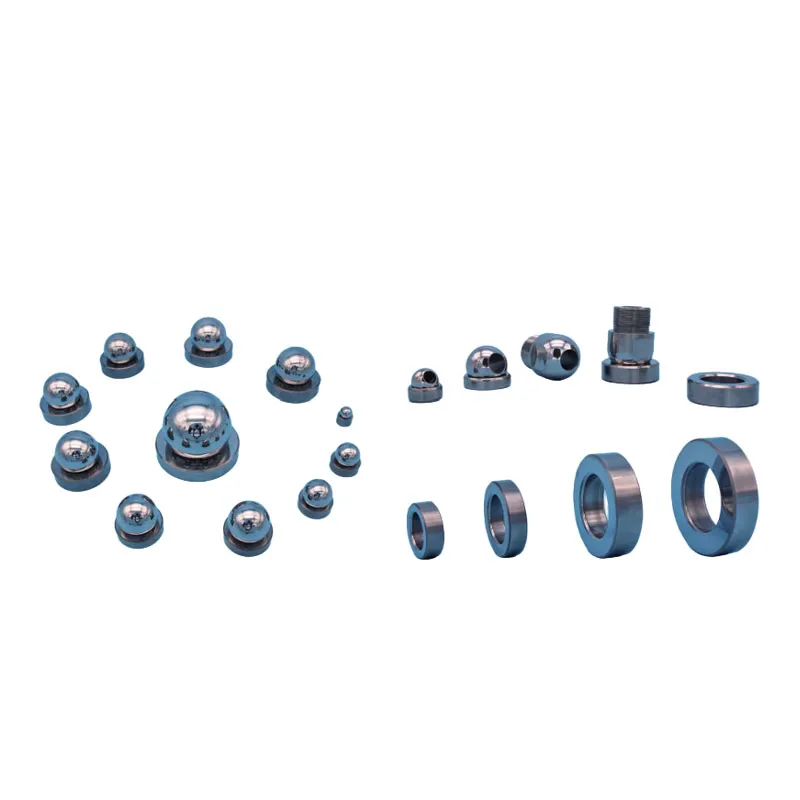

Шары и седла клапанов

Шары и седла клапанов -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE