Технология пакер

Когда слышишь ?технология пакер?, первое, что приходит в голову новичкам — это просто какой-то уплотнительный элемент, ?пробка? в скважине. Но те, кто хоть раз сталкивался с реальными пластовыми условиями на севере Западной Сибири или со сложными коллекторами в Поволжье, знают, что за этим термином скрывается целая философия надёжности. Частая ошибка — выбирать пакер, ориентируясь только на давление и температуру из паспорта. Будто все условия в скважине — это лабораторный стенд. На деле же, например, для многостадийного ГРП или изоляции обводнённых интервалов, ключевым становится не столько максимальный рейтинг, сколько поведение уплотнительных элементов при циклических нагрузках, совместимость материалов с пластовым флюидом и, что часто упускают, удобство и безопасность монтажа/демонтажа бригадой в полевых условиях, особенно зимой. Вот об этих нюансах, которые не всегда пишут в спецификациях, и хочется порассуждать.

Не просто резина: эластомеры в условиях, которые не предскажет ни один стандарт

Возьмём, казалось бы, базовое — материал уплотнения. Каталоги пестрят аббревиатурами: NBR, HNBR, FKM (витон). Стандартный выбор для многих — NBR до 100°C. Но вот случай из практики: скважина с высоким содержанием CO? и сероводорода, температура вроде бы в пределах 90°C. Поставили пакер с NBR-манжетами. Через три месяца — падение давления за колонной. При извлечении обнаружили, что эластомер не ?сгорел? от температуры, а потерял эластичность, стал хрупким, будто стекло. Причина — не столько температура, сколько именно комбинация кислотных компонентов и скачков давления, которые вызывали микротрещины. Перешли на специально подобранный FKM-компаунд от одного из проверенных поставщиков, с которым, к слову, работает ООО Хайнань Хайвэй Международная Торговля, и проблема ушла. Их подход к подбору материалов под конкретную среду, а не под общие графы в таблице, тогда сильно выручил.

Ещё один момент — ?память? материала после длительного сжатия. Особенно критично для пакеров, которые должны извлекаться. Идеальная картинка из рекламного ролика, где манжета после года в скважине сама возвращает форму, — редкость. Чаще она ?просаживается?. Поэтому мы всегда, особенно для ответственных скважин, запрашиваем у поставщиков реальные отчёты по испытаниям на остаточную деформацию, а не довольствуемся общими фразами. Это та самая ?технология пакер?, которая решает успех операции, а не создаёт аварийную ситуацию при попытке поднять инструмент.

И да, про холод. -40°C на поверхности — это одно. Но спуск пакера, хранение его на складе, монтаж... Если резина не морозостойкая, она дубеет, и при запрессовке можно повредить элемент ещё до спуска. Один раз наблюдал, как бригада, чтобы ?размягчить? манжеты перед сборкой, грела их паяльной лампой. Катастрофа, конечно. Теперь это строжайший запрет. Контроль условий хранения и транспортировки — это часть технологии, о которой молчат, но которая бьёт по карману.

Механика: между надёжностью и сложностью

Конструкция. Гидравлический, механический, гидромеханический... Казалось бы, чем проще, тем надёжнее. Но простота часто оборачивается ограничениями. Классический гидравлический пакер хорош для стандартных операций, но если нужна точная посадка на определённой глубине с жёсткой фиксацией от кручения, тут уже нужны комбинированные решения. Мы как-то пробовали на сложной наклонной скважине использовать чисто гидравлическую модель для изоляции — при закачке под давлением его немного провернуло, уплотнение нарушилось. Пришлось поднимать. Урок усвоили: для активных работ с высокими вибрационными нагрузками (тот же ГРП) нужна безусловная анкерная система, часто с цанговыми зажимами и страховочными штифтами.

А вот про ?забуриваемые? пакеры отдельный разговор. Мода на них была, но на практике... Да, они экономят время на одной операции, но риски, связанные с качеством цементирования после них и возможностью качественного разбуривания, заставили многих, включая нас, вернуться к классическим извлекаемым вариантам для большинства сценариев. Технология должна решать задачу, а не создавать новые.

Интересный опыт связан с сотрудничеством с ООО Хайнань Хайвэй Международная Торговля (их сайт — hi-we.ru). Они не просто продают оборудование, а фокусируются на технических решениях для рынка. Когда мы столкнулись с задачей изоляции в старой скважине с нестандартным диаметром и корродированной колонной, их инженеры предложили не просто пакер из каталога, а модификацию с усиленными распорными элементами и системой предварительного центрирования. Это помогло обеспечить герметичность в условиях, где стандартный инструмент, скорее всего, не сработал бы. Такое нестандартное мышление в подборе оборудования — редкость.

Полевые истории: когда теория встречается с реальностью

Все расчёты идут прахом, если не учесть человеческий фактор и условия на кусте. Например, инструкция требует плавной подачи давления для активации гидравлического пакера. А на деле — насосный агрегат может дать гидроудар, или оператор из-за спешки рванёт задвижку. Результат — преждевременная или неравномерная посадка. После пары таких случаев мы ввели обязательное использование манифольдов с точными манометрами и редукторами, а для бригад провели короткие ?полевые? инструктажи, показывающие, что происходит внутри пакера в этот момент. Осознанность повысила процент успешных операций.

Другая история — грязь. Казалось бы, банально. Но спуск в неочищенную скважину, наличие песчаной пробки или парафиновых отложений — это смерть для точной механики пакера. Механический может не сесть в расчётную точку, а в гидравлическом засорится канал или клапан. Однажды потратили двое суток на попытки активировать инструмент, пока не проработали ствол желонкой. С тех пор качественная подготовка ствола — пункт номер один в наряде-допуске перед спуском любого пакера.

И конечно, логистика и наличие запчастей. Лучшая в мире технология пакер бесполезна, если ключевая прокладка или шток утеряны при транспортировке, а замена придёт через месяц. Поэтому при выборе поставщика мы теперь смотрим не только на технические характеристики, но и на наличие сервисного склада и оперативную техническую поддержку в регионе. Наличие местного склада запасных частей у партнёра — огромный плюс.

Интеграция в технологическую цепочку: пакер не одинок

Пакер редко работает сам по себе. Он — элемент системы. Его совместимость с хвостовиками, системами крепления, клапанами, манжетными узлами НКТ — критична. Нельзя взять супернадёжный пакер от одного производителя и соединить его с дешёвыми трубами и замками от другого, ожидая идеальной герметичности. Разные стандарты резьб, допуски, материалы — всё это точки потенциального отказа. Мы стремимся к использованию комплектных решений от одного поставщика или, как минимум, к тщательному аудиту совместимости.

Особенно это касается операций многостадийного ГРП. Здесь пакерная система — это нерв операции. Отказ одного элемента ведёт к остановке всей дорогостоящей операции. Поэтому тестирование всей нитки, включая пакеры, на стенде перед отправкой на скважину — не роскошь, а необходимость. Некоторые подрядчики экономят на этом, но наша практика показывает, что эти затраты окупаются сторицей, избегая простоев.

В этом контексте ценен подход компаний, которые предлагают не просто оборудование, а комплексные технологические решения. Если вернуться к ООО Хайнань Хайвэй Международная Торговля, то их философия, заявленная как стремление предоставлять высококачественное нефтегазовое оборудование и технические решения для рынков России и сопредельных регионов, на деле для нас означала готовность их инженеров проработать всю схему обвязки под наш конкретный проект, предложив оптимальную комбинацию инструментов, а не просто отгрузив самый дорогой пакер из списка.

Взгляд вперёд: куда движется ?простая? технология

Сейчас много говорят об ?умных? скважинах и цифровизации. Кажется, что простой механический пакер — это архаика. Но, на мой взгляд, будущее — не в том, чтобы начинить его датчиками (хотя и такие разработки есть), а в повышении интеллекта на этапе проектирования и подбора. Использование цифровых двойников скважины для моделирования нагрузок на пакер, подбор материалов на основе Big Data по аналогичным условиям, предиктивная аналитика для срока его службы — вот что действительно продвинет технологию.

Ещё один тренд — экологичность и возможность полного извлечения. Требования ужесточаются, и оставить в пласте неразбуриваемый элемент становится всё сложнее и дороже. Скорее всего, спрос будет смещаться в сторону высоконадёжных извлекаемых систем с улучшенными характеристиками, даже если они дороже одноразовых. Это вопрос не только экономики, но и лицензионных обязательств.

И, в конечном счёте, всё возвращается к людям и опыту. Никакая самая продвинутая технология пакер не заменит грамотного инженера, который может по косвенным признакам (по поведению давления, по характеру шума при спуске) предугадать проблему, или обученную, мотивированную бригаду. Технология — это инструмент. А результат определяет тот, кто им владеет. Поэтому самое важное вложение — не только в железо, но и в компетенции тех, кто с ним работает. Это, пожалуй, главный вывод из всех наших полевых успехов и неудач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Постоянный пакер c уплотнительной воронкой WA

Постоянный пакер c уплотнительной воронкой WA -

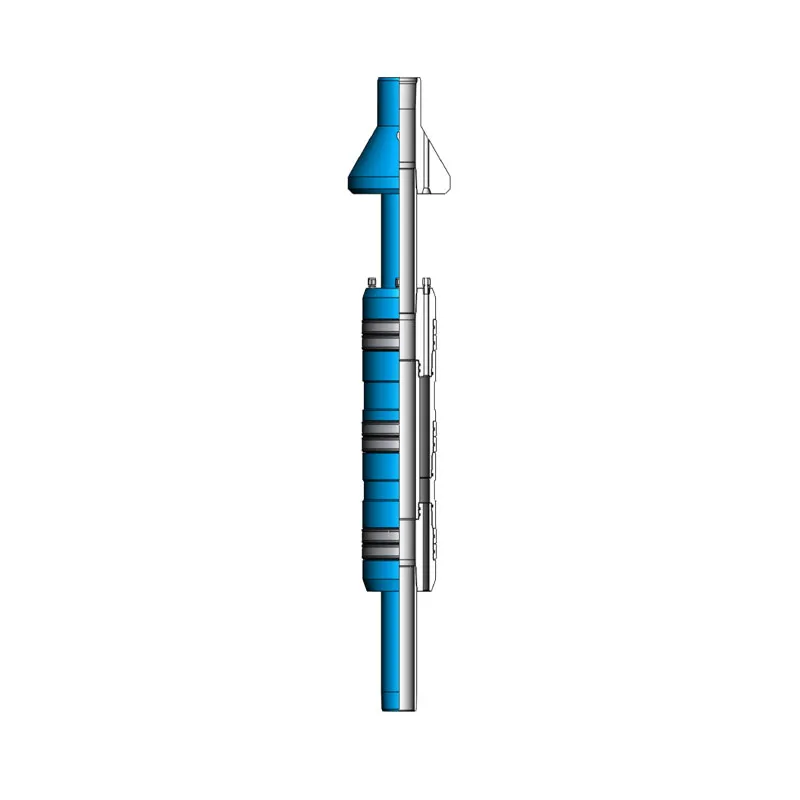

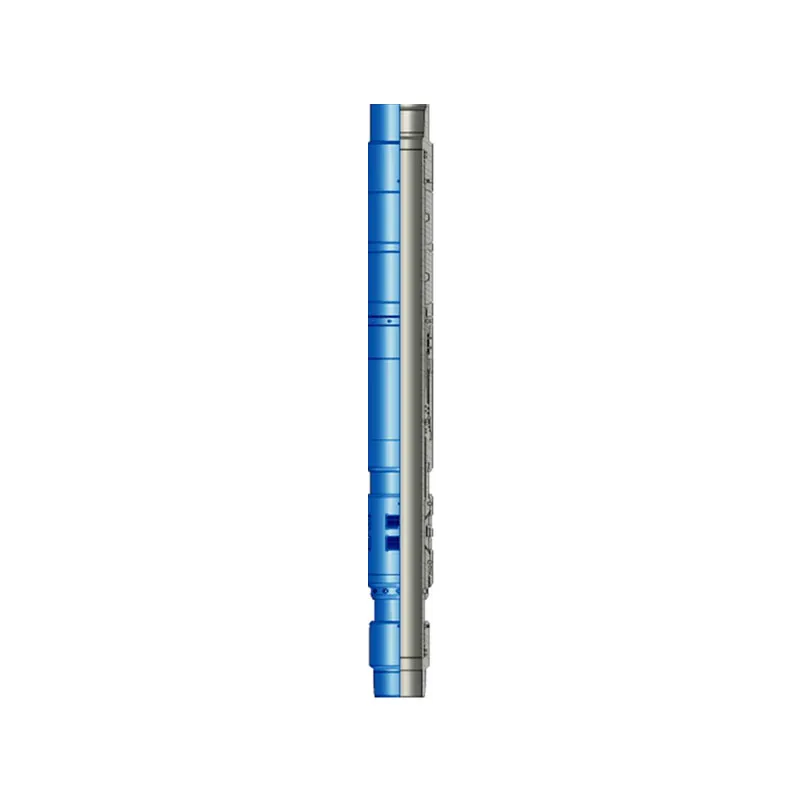

Проходимый пакер

Проходимый пакер -

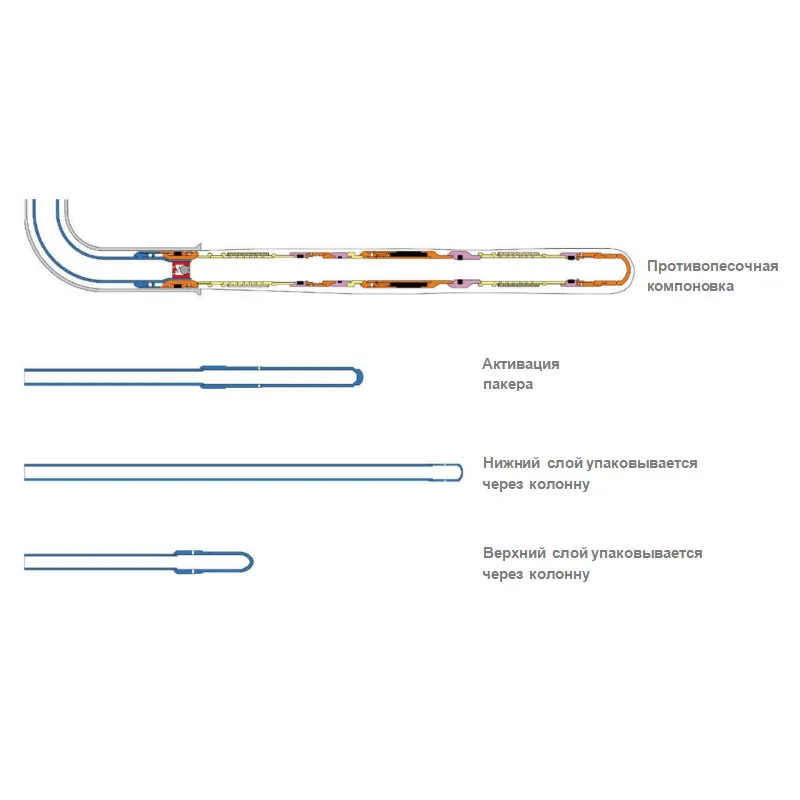

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

Проходимый герметичный шток

Проходимый герметичный шток -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

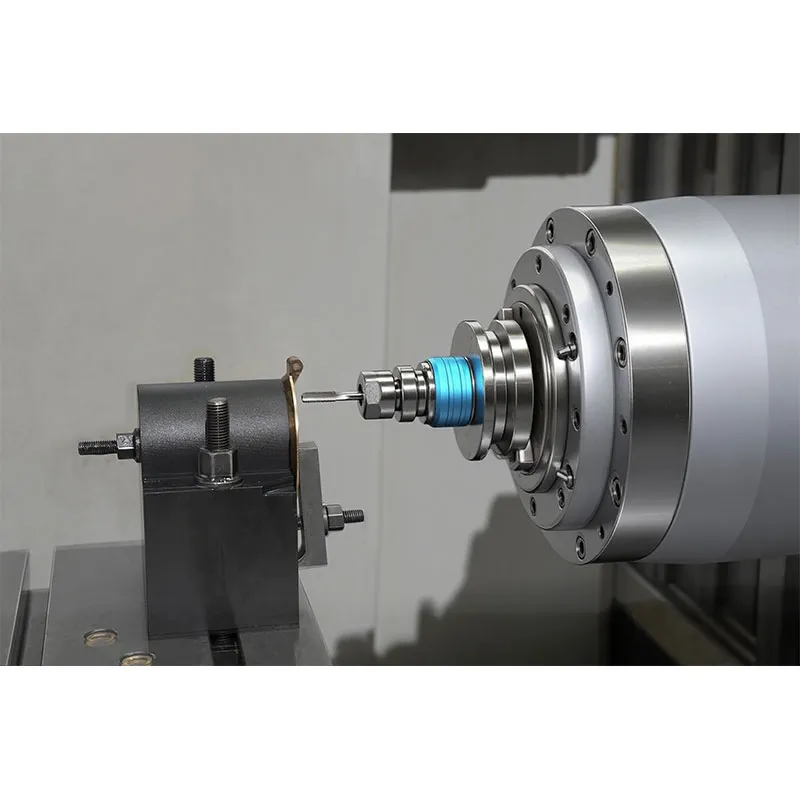

Станки с ЧПУ

Станки с ЧПУ -

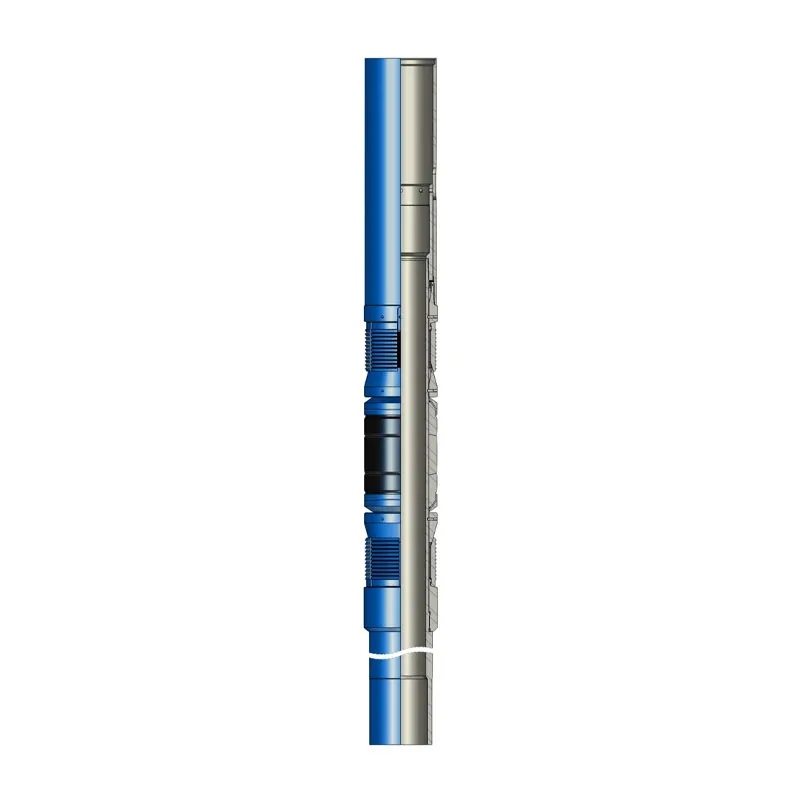

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом

Анкерный пакер FH для открытого ствола скважины с двойным уплотнительным элементом -

Гидравлический резак обсадной колонны

Гидравлический резак обсадной колонны -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Посадочный ниппель и замковая мандрель

Посадочный ниппель и замковая мандрель -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1)

Связанный поиск

Связанный поиск- Увеличение контакта с пластом

- Поддержание пластового давления на месторождении

- Пакер для обсадной трубы

- Система водонагнетания в пласт

- Инструмент для фиксации в открытом положении скважинного клапана-отсекателя

- Бурение боковых стволов зарезка боковых стволов

- Строительство многоствольных скважин

- Бурение боковых стволов скважин

- Приконтурное заводнение нефтяных пластов

- Башмак с обратным клапаном