Уплотняющий элемент пакера

Когда говорят про уплотняющий элемент пакера, многие сразу думают о резине, да о стандартных размерах. Но если копнуть глубже, особенно в условиях наших северных месторождений, всё оказывается не так просто. Лично сталкивался с ситуациями, когда, казалось бы, сертифицированный элемент от известного производителя выходил из строя после первого же цикла закачки. И дело не всегда в качестве материала — часто в нюансах применения, которые в каталогах не пишут.

Основная ошибка: игнорирование среды

Самое большое заблуждение — считать, что уплотняющий элемент работает в вакууме. На деле на него давит всё: состав пластовой жидкости, температура, которое может скакать от -40 на поверхности до +120 на забое, и даже технологические примеси. Помню случай на одном из месторождений в Западной Сибири. Установили пакер с элементами, рассчитанными на высокое давление, но через неделю пошла протечка. Разобрали — а материал разбух и потерял эластичность. Оказалось, в жидкости был высокий процент конденсата с определёнными углеводородами, на которые резиновая смесь не была рассчитана.

Отсюда вывод: выбирать элемент нужно не только по давлению и диаметру, а под конкретную скважину. Иногда лучше чуть снизить номинальное давление, но взять состав, стойкий к агрессивной среде. Это та самая практика, которой нет в учебниках.

Кстати, о поставках. Сейчас много компаний везут оборудование, но не все понимают наши реалии. Вот, например, ООО Хайнань Хайвэй Международная Торговля (сайт — https://www.hi-we.ru) позиционирует себя как поставщик нефтегазового оборудования для рынка России. В их ассортименте есть уплотнительные элементы. Но ключевой момент — предлагают ли они просто продукт или готовы вникнуть в условия эксплуатации? В описании компании сказано: ?Мы стремимся предоставлять высококачественное нефтегазовое оборудование и технические решения?. Это важный акцент — ?технические решения?. Значит, в теории, должны консультировать по применению. Но на практике это нужно проверять лично, запрашивая не просто сертификаты, а отчёты о совместимости материалов с различными средами.

Материал: не просто ?резина?

Термин ?резина? в контексте пакеров — это слишком широко. На самом деле, это композитные материалы на основе нитрильного каучука, фторкаучука, иногда с тефлоновыми вставками. Каждый тип имеет свой ?порог? стойкости. Например, стандартный NBR хорошо держит минеральные масла, но ?плывёт? в среде с высоким содержанием ароматических углеводородов. FKM (витон) дороже, но для многих агрессивных сред — единственный вариант.

Был у меня печальный опыт с экономией. Закупили партию элементов из модифицированного NBR для работы с водой. Всё шло хорошо, пока не начали закачку ингибитора коррозии на новой основе. Через трое суток уплотнение потеряло форму. Пришлось срочно поднимать колонну. Убытки на простое превысили экономию в десятки раз. Теперь всегда требую паспорт с полным химическим составом материала и проверяю его на совместимость с планируемыми технологическими жидкостями. Иногда даже делаем вырезки и отправляем в лабораторию на тесты — это того стоит.

Здесь опять же возвращаюсь к поставщикам. Компания, которая действительно ориентирована на рынок, как та же ООО Хайнань Хайвэй, должна быть готова предоставить такие детальные данные по материалу. Не просто ?подходит для воды?, а конкретные диаграммы набухания в различных реагентах при разных температурах. Это показатель серьёзного подхода.

Конструкция и геометрия: скрытые детали

Важен не только материал, но и форма элемента. Классический манжет, многоступенчатое уплотнение, элементы с металлическими армирующими кольцами — у каждого своя ниша. Часто вижу, как для сложных условий с высоким перепадом давлений пытаются использовать простые манжеты, просто увеличив их количество. Это полумера. Нагрузка распределяется неравномерно, крайние элементы изнашиваются быстрее.

Эффективнее использовать комбинированные решения. Например, центральный уплотняющий элемент из мягкого состава для первичного прилегания, а по краям — более твёрдые, армированные, для восприятия высокого давления. Это увеличивает ресурс всей системы. На одном из проектов по гидроразрыву пласта такая схема позволила увеличить количество циклов между обслуживаниями пакера почти вдвое.

При заказе всегда смотрю на чертежи. Если поставщик, будь то отечественный или международный, как ООО Хайнань Хайвэй Международная Торговля, предоставляет детальные схемы с указанием зон уплотнения и допустимых деформаций — это хороший знак. Значит, в продукте есть инженерная мысль.

Монтаж и предварительная подготовка

Даже идеальный элемент можно убить при монтаже. Чистота поверхности штока или трубы, на которую он устанавливается, — святое. Малейшая забоина или окалина станет точкой начала разрушения. Всегда требую полировку и обезжиривание. Ещё один момент — смазка. Нужно использовать только рекомендованную производителем. Самодельные смеси могут вступить в реакцию с материалом уплотнения.

Частая ошибка — чрезмерное затягивание. Уплотняющий элемент пакера должен быть сжат в пределах, указанных в паспорте. Если перетянуть, материал будет находиться в состоянии постоянной предельной деформации, быстро устанет и потрескается. Если недотянуть — не обеспечит герметичность. Здесь нужен калиброванный динамометрический ключ, а не ?чуйка? монтажника.

Перед спуском в скважину обязательно делаем пробную опрессовку на поверхности. Но и тут есть нюанс: опрессовка холодным оборудованием в цеху и в условиях прогретой скважины — разные вещи. Материал ведёт себя по-разному. Стараемся моделировать рабочие температуры хотя бы приблизительно.

Анализ отказов и обратная связь

Любой отказ уплотнения — это ценная информация. Всегда сохраняем вышедшие из строя элементы и пытаемся понять причину. Износ равномерный или локальный? Появились трещины, разрывы или материал стал липким и разбухшим? Это прямое указание на то, что пошло не так: механическая перегрузка, несовместимая среда, превышение температуры.

Эти данные бесценны не только для нас, но и для производителя или поставщика. Серьёзные игроки на рынке, такие как ООО Хайнань Хайвэй, заинтересованы в такой обратной связи для улучшения своей продукции. Если от них приезжает технолог или инженер, чтобы изучить вышедший из строя узел, — это высший пилотаж. Это показывает, что компания не просто торгует, а развивает свои технические решения, как заявлено в их описании.

В итоге, выбор и работа с уплотняющим элементом пакера — это не пункт в спецификации, а непрерывный процесс оценки, адаптации и контроля. Нет универсального решения, есть более или менее подходящее для конкретных условий. И ключ к успеху — в деталях, которые познаются только на практике, и в партнёрах, которые эти детали понимают и готовы их прорабатывать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

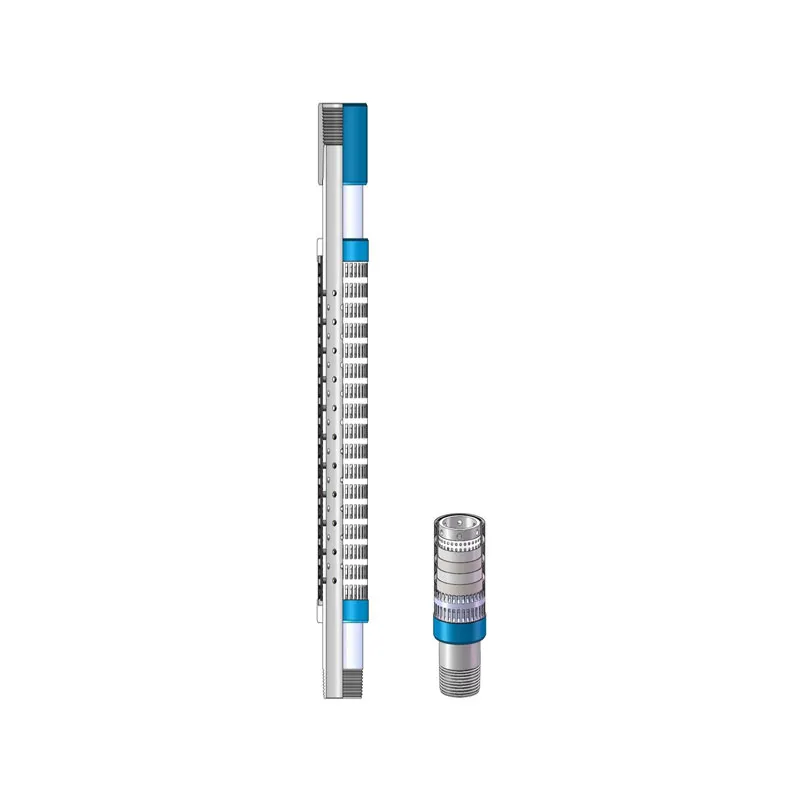

Фильтр АУКП

Фильтр АУКП -

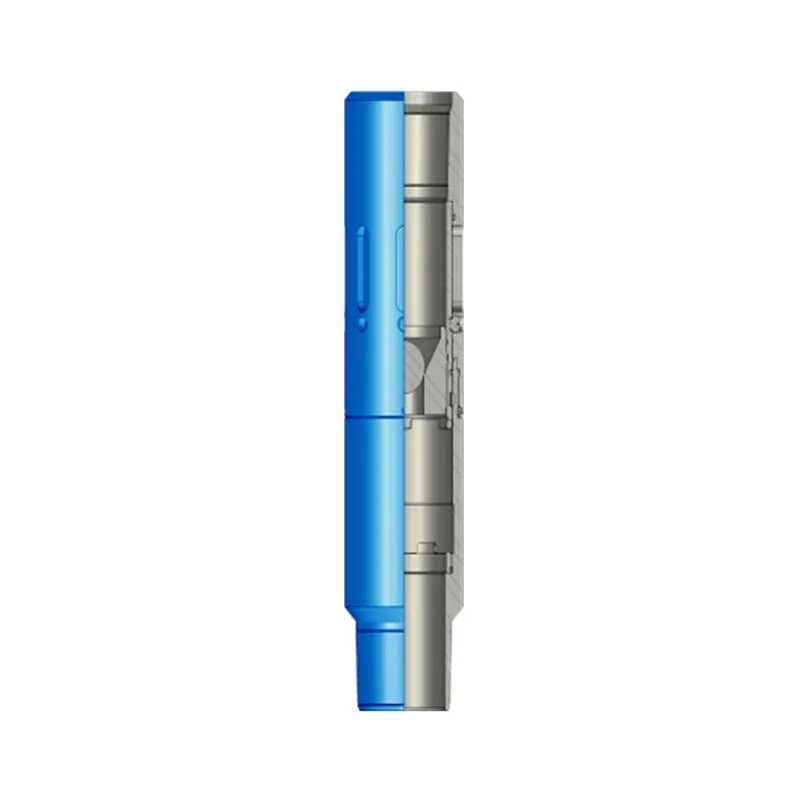

Кожуховый интеллектуальный скользящий затвор

Кожуховый интеллектуальный скользящий затвор -

Направляющий башмак

Направляющий башмак -

Многозонная система автономных фильтров

Многозонная система автономных фильтров -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Телескопическое соединение

Телескопическое соединение -

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Интеллектуальный скользящий затвор (N+1)

Интеллектуальный скользящий затвор (N+1) -

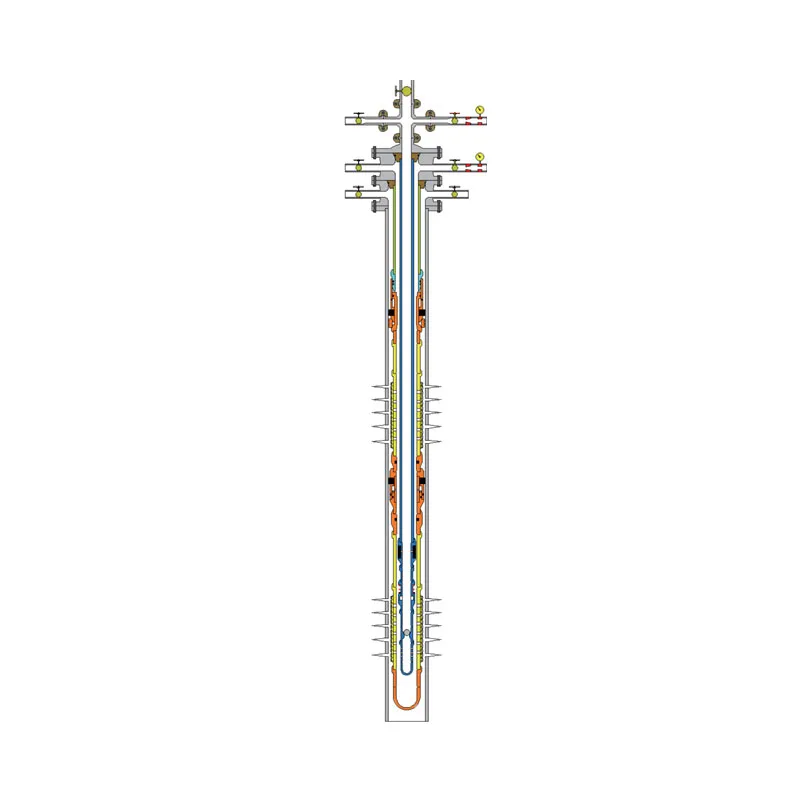

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды -

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ

Анкерное уплотнение с защелкой в сборе и направляющая для НКТ -

Сдвижная муфта ГРП модели SP с шаровым приводом

Сдвижная муфта ГРП модели SP с шаровым приводом