Циркуляционный пакер

Когда слышишь 'циркуляционный пакер', многие, особенно новички, сразу представляют себе какой-то универсальный изолятор, который поставил — и забыл. На деле же, это один из самых капризных и требовательных к пониманию процессов узлов. Основная ошибка — считать его просто механическим барьером. На самом деле, его работа — это управление потоками, и если не вникнуть в гидродинамику конкретной скважины, можно наломать дров. У нас в практике был случай на одном месторождении в Западной Сибири, где из-за неверного выбора типа пакера и игнорирования данных по пластовому давлению получили не изоляцию, а постоянные перетоки. Оборудование было, вроде бы, качественное, но... не для тех условий.

Ключевое — это понимание условий, а не бренд

Гонка за самым навороченным или дорогим циркуляционным пакером — это тупиковый путь. Я видел, как команды закупали 'топовые' модели из США, а потом месяцами мучились с их обвязкой и настройкой под наши, российские, реалии — другие диаметры, другие типы буровых растворов, иная минерализация пластовых вод. Суть не в лейбле, а в том, насколько детально проработана техническая задача. Нужно четко ответить на вопросы: какие давления (рабочее, опрессовочное, возможные пиковые) он должен держать? Какая химическая среда? Планируются ли многократные спуско-подъемные операции? Будет ли после него, например, гидроразрыв?

Вот здесь как раз и важна работа с поставщиками, которые не просто продают 'железо', а могут предложить инженерный анализ. Мы, например, последние несколько лет плотно сотрудничаем с ООО Хайнань Хайвэй Международная Торговля. Их подход мне импонирует — они не начинают с каталога, а сначала запрашивают паспорт скважины, данные по керну, историю эксплуатации. Их сайт hi-we.ru — это, по сути, портал для специалистов, где можно найти не только оборудование, но и технические заметки по его адаптации. Их миссия — предоставление высококачественного нефтегазового оборудования и решений для нашего региона — это чувствуется именно в такой, детальной проработке.

Помню, для проекта в ХМАО они предлагали не стандартный пакер, а модификацию с усиленными манжетами из другого полимера, более стойкого к абразиву. Обоснование было с цифрами по анализу шлама — и оно сработало. А ведь изначально мы думали об обычной модели. Это тот самый случай, когда диалог со знающим поставщиком экономит недели времени и немалые деньги.

Дьявол кроется в деталях монтажа и эксплуатации

Даже идеально подобранный пакер можно убить на спуске. Мелочей тут нет. Чистота ствола — обязательна. Любой окатыш или металлическая стружка под манжету гарантируют негерметичность. Контроль скорости спуска, особенно в зонах с искривлением — тоже. Мы однажды поторопились, и в результате получили преждевременное 'посадение' пакера не на расчетной глубине. Пришлось поднимать, менять якорную систему — простой бригады и дополнительные риски.

Еще один тонкий момент — процедура распакеровки. Казалось бы, все просто: подать давление, манжеты сжались, поехали дальше. Но если не выдержать технологическую паузу для полного сжатия уплотнений, начинается их 'обдир' при движении вниз. Резина срезается, и герметичность на целевом интервале уже под вопросом. Это не теория, это горький опыт, после которого в наших инструкциях появился жирный пункт с таймингом для каждой модели.

И, конечно, совместимость с другими элементами колонны. Циркуляционный пакер — это не самостоятельная единица, а часть системы. Его посадочные места, тип резьбы (особенно важно для ЭК-шных соединений), пропускная способность каналов — все должно быть просчитано в комплексе. Порой проще и надежнее заказывать весь комплект у одного ответственного поставщика, как того же ООО Хайнань Хайвэй Международная Торговля, чтобы избежать 'войны подшипников' на скважине, когда оборудование от разных производителей вроде бы подходит по ГОСТу, но на практике не стыкуется.

Реальные кейсы: успех и... не очень

Расскажу про два контрастных примера. Первый — успешный. Скважина с высоким пластовым давлением и агрессивной средой (сероводород). Задача — изолировать вышележащий пласт перед испытанием. Использовали циркуляционный пакер с коррозионно-стойким покрытием всего тела и манжетами из специального фторкаучука. Ключевым было не только оборудование, но и технологическая карта, разработанная совместно с инженерами поставщика. В ней был прописан не только порядок операций, но и контрольные точки с допустимыми параметрами давления на каждом этапе. Результат — изоляция держалась все время испытаний, пакер был благополучно извлечен.

А теперь о неудаче, которая многому научила. Старый фонд, скважина с неидеальным стволом. Решили сэкономить и поставить пакер попроще, рассчитав только на стандартное давление. Во время циркуляции для очистки ствола возник неучтенный гидроудар — скачок давления выше расчетного. Манжеты не выдержали, пакер 'пропускал'. Пришлось срочно поднимать всю колонну, менять его, терять время. Вывод: запас по давлению и понимание всех возможных динамических процессов в стволе — это не роскошь, а необходимость. Экономия на этапе проектирования обернулась многократными потерями на этапе бурения.

Мысли вслух о будущем таких систем

Сейчас все больше говорят об 'умных' скважинах. Думаю, и у циркуляционного пакера есть куда эволюционировать. Вижу перспективу в элементах телеметрии, встроенных в сам инструмент. Датчики давления и температуры непосредственно выше и ниже пакера, которые в реальном времени передают данные о герметичности и условиях. Это позволило бы не гадать по косвенным признакам, а точно знать состояние изоляции.

Также жду развития направлений, связанных с многоразовостью и регулируемостью. Не просто посадил/распакеровал, а возможность дистанционно или механически изменять степень сжатия манжет, перекрывать или открывать циркуляционные каналы несколько раз за один спуск. Это сложно, дорого, но для сложных многостадийных операций было бы прорывом.

И, конечно, материалы. Постоянная работа над полимерами для манжет, которые будут одинаково устойчивы и к высоким температурам (в тех же скважинах Восточной Сибири), и к химическому воздействию, и к абразивному износу. Это фундаментальная задача для производителей. И судя по тому, как некоторые компании, включая наших партнеров с hi-we.ru, развивают свои исследовательские программы, движение в эту сторону есть. В конце концов, надежность всей операции часто зависит от самого, казалось бы, простого элемента — резинового уплотнения, работающего в кромешном аду на глубине в три километра.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система многозонной гравийной набивки за одну СПО

Система многозонной гравийной набивки за одну СПО -

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Многозонная высокоскоростная система гравийной набивки за одну СПО

Многозонная высокоскоростная система гравийной набивки за одну СПО -

Химия нефтяных месторождений

Химия нефтяных месторождений -

Гидравлический извлекаемый пакер HR

Гидравлический извлекаемый пакер HR -

Гидравлический постоянный пакер BA

Гидравлический постоянный пакер BA -

Гидравлический постоянный пакер HT

Гидравлический постоянный пакер HT -

Оборудование для глушенияНКТ Штыревые пробки

Оборудование для глушенияНКТ Штыревые пробки -

Гидравлический осциллятор

Гидравлический осциллятор -

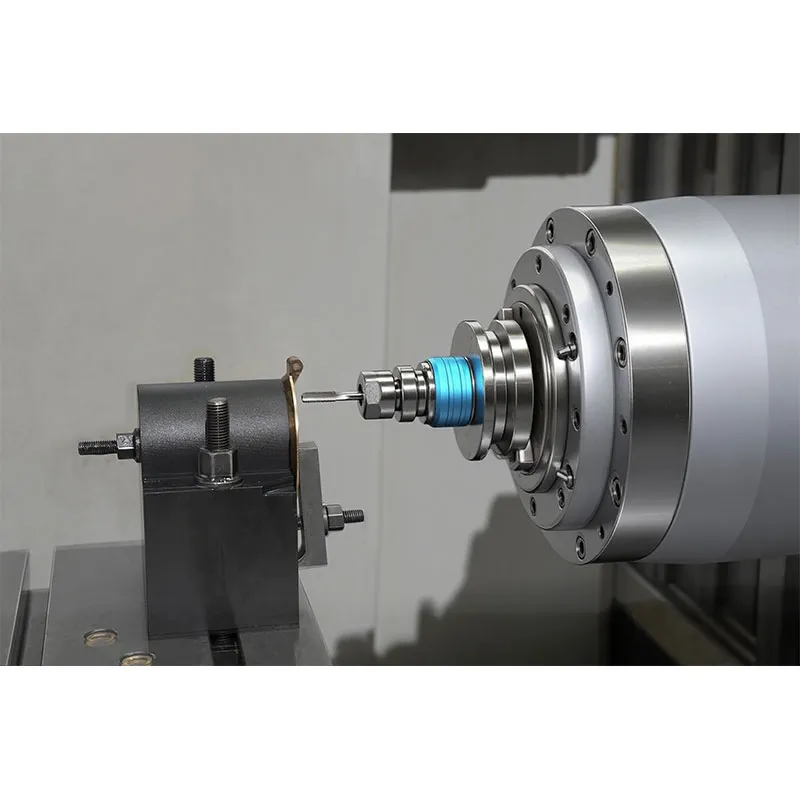

Станки с ЧПУ

Станки с ЧПУ -

Очиститель обсадной колонны-MKI

Очиститель обсадной колонны-MKI -

Многоканальные фильтры с кабель-каналом PACKSURE

Многоканальные фильтры с кабель-каналом PACKSURE