Шаровая муфта грп

Когда говорят про шаровую муфту грп, многие сразу думают о номинальном давлении или материале корпуса. Это, конечно, важно, но в работе часто вылезают нюансы, о которых в каталогах не пишут. Например, как ведет себя уплотнение после 200-300 циклов ?открыл-закрыл? в условиях песка и низких температур, или почему иногда стандартный ключ не подходит к штоку, хотя по паспорту все должно быть. Я сам долго считал, что главное — это соответствие ГОСТ или API, пока на одном из участков под Оренбургом не столкнулся с тем, что муфта, идеальная по бумагам, начала подтекать после резкого скачка давления при запуске скважины. Оказалось, дело было в термообработке шарового седла, а не в уплотнительных кольцах. Вот с таких моментов и начинается настоящее понимание оборудования.

Конструкция: где кроются слабые места

Если разбирать типовую шаровую муфту грп, то кажется, что все просто: корпус, шар, седла, шток, уплотнения. Но именно в этой кажущейся простоте и таятся проблемы. Возьмем, к примеру, седла. Часто их делают из усиленного полимера, но если состав композиции неверный, материал начинает ?плыть? уже при +50°C, не говоря о стандартных для ГРП +80°C и выше. В итоге герметичность падает, а замена в полевых условиях — это минимум сутки простоя.

Шток и его уплотнение — отдельная история. Многие производители экономят на системе смазки штатного сальникового узла. В теории там должен быть пресс-масленка для регулярной подкачки, а на практике — заглушка. И оператор, пока не столкнется с тем, что шток прикипел, не вспомнит об этом. У нас был случай на месторождении в ХМАО, когда из-за этого пришлось срезать муфту автогеном, потому что кран не смогли перевести в положение ?закрыто? перед ремонтом линии.

Или взять сам шар. Казалось бы, отполированная сфера. Но если твердость поверхности шара и седла не сбалансированы, возникает абразивный износ. Видел образцы, где на шаре после полугода работы были четкие борозды от твердых включений в газе. Это уже не ремонт, а полная замена узла. Поэтому сейчас всегда смотрю не только на паспортную твердость, но и на протоколы испытаний на абразивный износ для конкретной пары материалов.

Монтаж и эксплуатация: ошибки, которые дорого обходятся

Самая частая ошибка при монтаже — это несоосность подводящих трубопроводов. Муфта — не компенсатор, ее нельзя использовать для устранения перекоса. Если ее вварить ?в натяг?, создаются внутренние напряжения в корпусе. Они могут не проявиться сразу при опрессовке, но при первом же гидроударе или цикле замерзания/оттаивания конденсата в линии есть риск трещины. Один знакомый мастер говорил: ?Ставь по уровню, даже если трубы кривые?. И он был прав.

Еще один момент — это сварочные работы. Не все помнят, что перед сваркой шаровую пробку нужно обязательно повернуть в открытое положение. Если она закрыта, остаточное тепло от шва может ее деформировать, и она буквально приварится к седлам. Потом ни ручным, ни гидравлическим приводом не сдвинешь. Приходилось встречать такие ?монолиты?.

А про эксплуатацию... Регламент говорит ?обслуживать раз в квартал?. Но в реальности все зависит от среды. Если в газе есть сероводород или конденсат с примесями, то осмотр сальникового узла и смазка штока нужны ежемесячно. Мы вели журнал по нескольким муфтам на разных участках, и картина была очень разной. Там, где газ был ?сухой? и чистый, оборудование работало годами без нареканий. На соседнем участке, с высоким содержанием механических примесей, проблемы начинались уже через 8-10 месяцев.

Критерии выбора: не только цена и стандарт

Когда выбираешь шаровую муфту грп для проекта, первое, на что смотрят, — это давление (РУ) и диаметр (DN). Потом идут материал корпуса (чаще всего углеродистая или нержавеющая сталь) и стандарт (ГОСТ 28908, API 6D). Но этого мало. Для ГРП критически важна полная проходная площадь (full bore), чтобы не было сужения потока и падения давления. Также нужно смотреть на конструкцию привода. Будет ли это ручной рычаг, редуктор или пневмопривод? Для удаленных скважин, где нет пневмосети, вариант с редуктором и цепным приводом может стать головной болью.

Сейчас многие обращают внимание на поставщиков, которые предлагают не просто оборудование, а комплексное решение с технической поддержкой. Вот, например, компания ООО Хайнань Хайвэй Международная Торговля (сайт hi-we.ru). Они как раз позиционируют себя как поставщиков нефтегазового оборудования для России и соседних регионов. В их подходе виден акцент не просто на продаже, а на подборе оборудования под конкретные условия. Это важно, потому что типовое решение с их каталога может не подойти для, скажем, месторождения с высоким содержанием CO2, где нужны специальные материалы уплотнений.

При выборе я всегда запрашиваю не только сертификаты, но и отчеты о заводских испытаниях конкретной партии. Особенно испытания на герметичность в обоих направлениях (сиденье-шар) и цикловые испытания. Один раз это спасло от партии, где у 30% муфт было превышено допустимое усилие на штоке. Производитель сэкономил на качестве обработки поверхности шара.

Ремонтопригодность в полевых условиях

Идеальная муфта — та, которую никогда не придется ремонтировать. Но реальность далека от идеала. Поэтому смотрю на то, как устроен ремонтный комплект. Можно ли заменить седла и уплотнения, не вырезая муфту из линии? Для многих моделей — да, это предусмотрено. Но для этого нужен специальный инструмент, который часто не входит в стандартную поставку. Его нужно заказывать отдельно, и он должен быть на складе у сервисной бригады. Без него ремонт превращается в долгую историю с демонтажом всего узла.

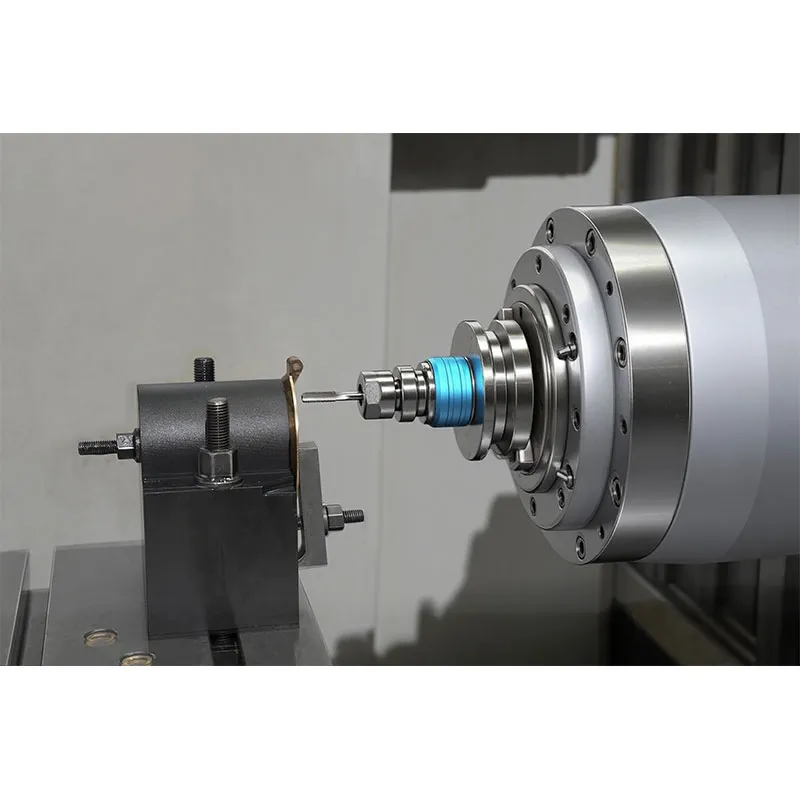

Еще один практический момент — это доступность запасных частей. Лучше, если уплотнительные кольца и седла будут стандартных размеров или их можно будет найти у других поставщиков, а не ждать 3 месяца оригинальных запчастей из-за границы. Мы как-то работали с оборудованием, где втулка штока имела уникальный размер. Ее поломка парализовала работу на неделю, пока не изготовили на токарном станке по образцу.

Поэтому сейчас в спецификациях прямо прописываем условие: ?Ремонтные комплекты (РК) должны быть доступны к отгрузке со склада в Москве или Екатеринбурге в течение 5 рабочих дней?. Это дисциплинирует и поставщика, и нас самих, заставляет планировать запасы. Кстати, у того же ООО Хайнань Хайвэй Международная Торговля в своей стратегии как раз заявлено стремление предоставлять качественное оборудование и технические решения. Для меня это означает, что в их пакете должна быть не только муфта, но и четкий план по логистике запасных частей и сервису. Это тот самый комплексный подход, который ценится в реальных проектах, а не в презентациях.

Мысли вслух о будущем таких узлов

Сейчас много говорят о ?умном? оборудовании. Для шаровой муфты это могло бы означать датчики положения (открыто/закрыто) с выводом в АСУ ТП, датчики температуры корпуса или даже датчики протечки через сальниковое уплотнение. Технически это реализуемо, но в условиях ГРП, с вибрациями, перепадами температур и необходимостью взрывозащиты (Ex), стоимость такого решения становится космической. Будет ли оно востребовано? На магистральных трубопроводах — да. На рядовой скважине — вряд ли в ближайшие годы. Здесь важнее надежность механики.

Более реальное направление — это улучшение материалов. Композитные седла, которые выдерживают и абразив, и химическое воздействие, и низкие температуры. Или покрытия шаров, увеличивающие их ресурс в разы. Видел опытные образцы с напылением, но они пока в стадии испытаний. Если это пойдет в серию, будет прорыв.

В итоге, возвращаясь к началу. Шаровая муфта грп — это не просто железка с дыркой. Это узел, от которого зависит безопасность и бесперебойность всей системы. Ее выбор, монтаж и обслуживание — это всегда компромисс между стоимостью, стандартами и суровой практикой. И главный совет, который я бы дал: всегда требуйте от поставщика не просто красивые каталоги, а детальные технические консультации и истории эксплуатации их оборудования в условиях, максимально приближенных к вашим. Как, например, делают те, кто действительно нацелен на рынок, вроде упомянутой компании с их фокусом на технические решения. Потому что в поле нет места для красивых теорий, там работает только проверенная практика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные изделия из твердого сплава

Индивидуальные изделия из твердого сплава -

Интеллектуальный скользящий затвор (2+1)

Интеллектуальный скользящий затвор (2+1) -

Станки с ЧПУ

Станки с ЧПУ -

Проходимый пакер

Проходимый пакер -

Фильтр АУКП

Фильтр АУКП -

Скважинный клапан-отсекатель TFRS

Скважинный клапан-отсекатель TFRS -

Секционная фреза

Секционная фреза -

Циркуляционное соединение CS с шаровым седлом

Циркуляционное соединение CS с шаровым седлом -

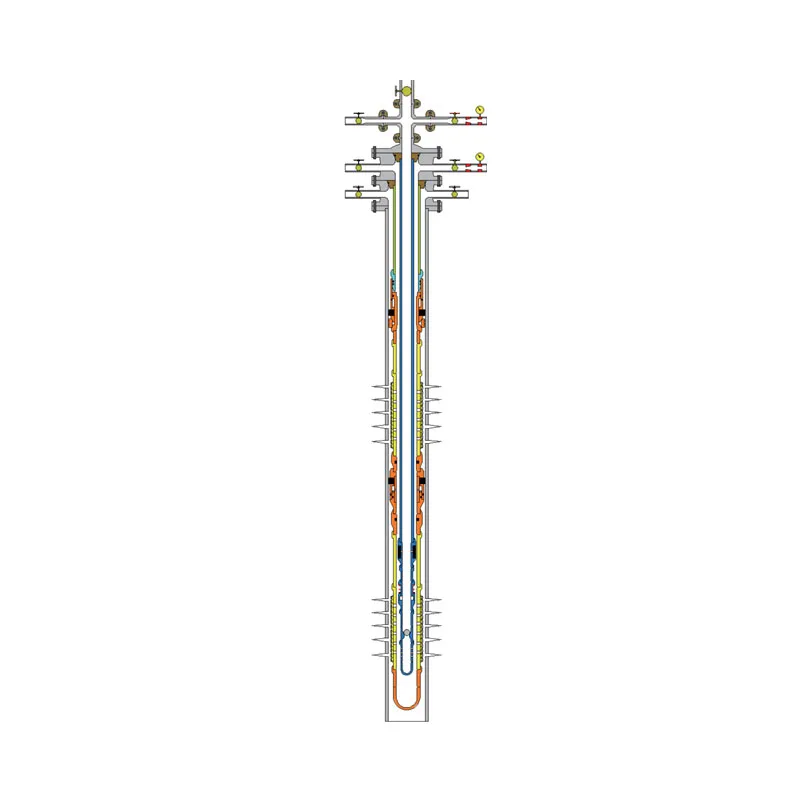

Концентрическая интегрированная технология раздельного нагнетания воды

Концентрическая интегрированная технология раздельного нагнетания воды -

Система химической инжекции

Система химической инжекции -

Фильтр с предварительной набивкой PS

Фильтр с предварительной набивкой PS -

Концентрическая двухтрубная технология раздельного нагнетания воды

Концентрическая двухтрубная технология раздельного нагнетания воды